Im Kern ist die Magnetron-Sputter-Beschichtung ein industrielles Arbeitspferd zur Herstellung von Hochleistungs-Dünnschichten. Es handelt sich um eine physikalische Gasphasenabscheidungstechnik (PVD), die verwendet wird, um eine Vielzahl von Materialien oder Substraten mit einer dünnen Schicht eines anderen Materials zu beschichten. Diese Beschichtungen werden aufgetragen, um die Eigenschaften des Substrats zu verändern, was Anwendungen von Mikrochips und Solarmodulen bis hin zu verschleißfesten Werkzeugen und medizinischen Implantaten ermöglicht.

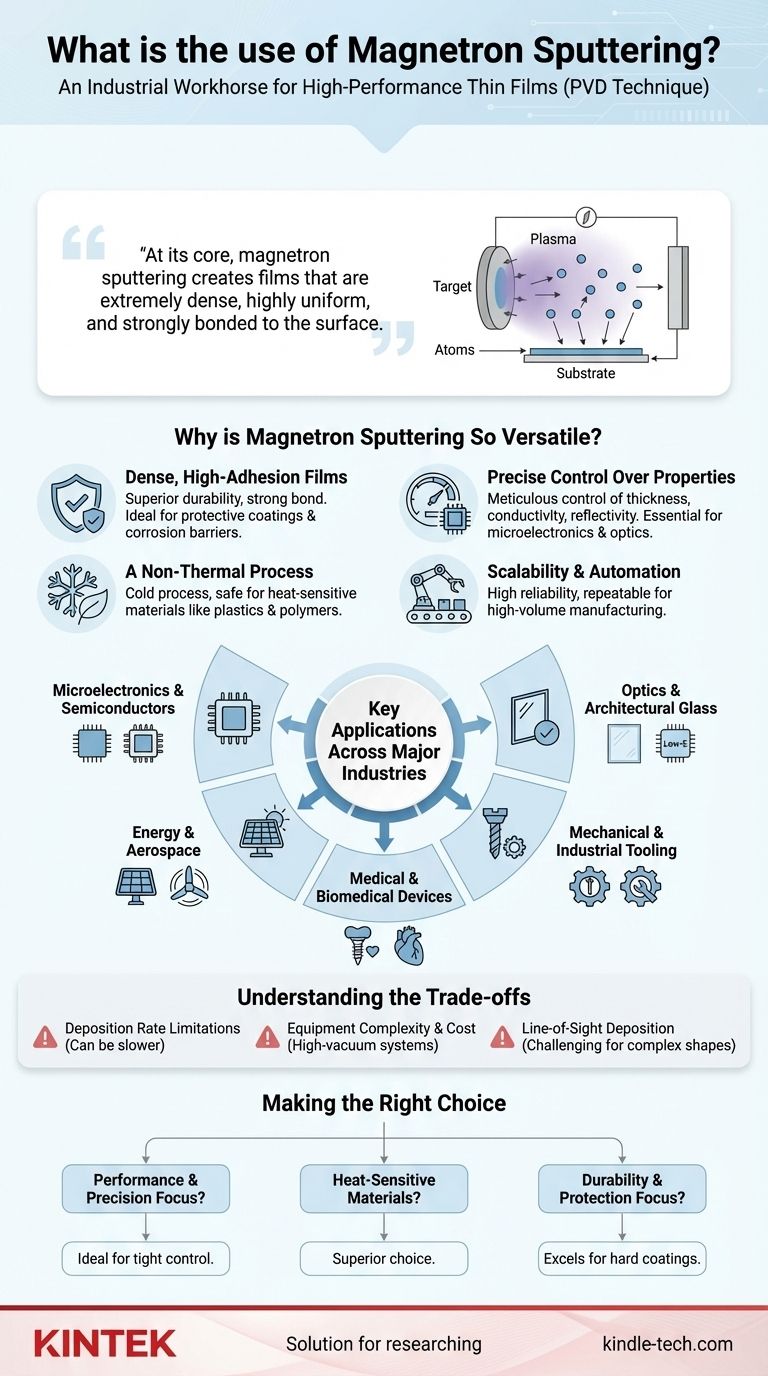

Der wahre Wert der Magnetron-Sputter-Beschichtung liegt nicht nur in der Vielfalt der Beschichtungen, die sie erzeugen kann, sondern auch in ihrer Fähigkeit, dies mit außergewöhnlicher Kontrolle zu tun. Sie ermöglicht die Erzeugung von Filmen, die extrem dicht, hochgradig gleichmäßig und fest mit der Oberfläche verbunden sind, was sie zur bevorzugten Methode macht, wenn Beschichtungsqualität und Leistung entscheidend sind.

Die Grundlage: Warum ist die Magnetron-Sputter-Beschichtung so vielseitig?

Die weite Verbreitung der Magnetron-Sputter-Beschichtung ist auf einige grundlegende Fähigkeiten zurückzuführen, die sie für anspruchsvolle industrielle Anwendungen einzigartig geeignet machen. Sie bietet ein Maß an Präzision und Qualität, das andere Methoden in großem Maßstab oft nicht erreichen können.

Erzeugung dichter, hochhaftender Schichten

Einer der größten Vorteile des Sputterns ist die hohe kinetische Energie der abgeschiedenen Atome. Diese Energie führt zu Filmen, die unglaublich dicht sind und stark am Substrat haften.

Dies macht es ideal für Schutzanwendungen, wie die Erzeugung von Dampfsperren oder korrosionsbeständigen Schichten, die rauen Umgebungen standhalten müssen.

Präzise Kontrolle über Filmeigenschaften

Die Magnetron-Sputter-Beschichtung ermöglicht eine akribische Kontrolle über Dicke, Zusammensetzung und Struktur eines Films. Diese Präzision ist entscheidend für die Abstimmung der funktionellen Eigenschaften eines Materials.

Ingenieure können die elektrische Leitfähigkeit, die optische Reflexion oder Transparenz und sogar die magnetischen Eigenschaften einer Beschichtung feinabstimmen. Deshalb ist sie entscheidend für die Herstellung halbtransparenter Filme auf Architekturglas und leitfähiger Schichten in integrierten Schaltkreisen.

Ein nicht-thermischer Beschichtungsprozess

Im Gegensatz zu einigen Abscheidungsmethoden, die zur Materialverdampfung auf hohe Hitze angewiesen sind, ist die Magnetron-Sputter-Beschichtung ein nicht-thermischer oder „kalter“ Prozess.

Dies ist ein entscheidender Vorteil für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe, Polymere und empfindliche elektronische Komponenten, die durch Hochtemperaturtechniken beschädigt oder zerstört würden.

Skalierbarkeit und Automatisierung

Der Prozess ist hochzuverlässig und wiederholbar, was ihn perfekt für die Großserienfertigung macht, wo Konsistenz entscheidend ist.

Magnetron-Sputter-Systeme eignen sich hervorragend für die Automatisierung, weshalb sie ein Eckpfeiler von Industrien wie der Halbleiter- und Festplattenfertigung sind, die einen hohen Durchsatz und minimale Defekte erfordern.

Schlüsselanwendungen in wichtigen Industrien

Die Kombination aus Kontrolle, Qualität und Vielseitigkeit hat die Magnetron-Sputter-Beschichtung in zahlreichen Hightech-Bereichen unverzichtbar gemacht.

Mikroelektronik und Halbleiter

Dies ist ein primärer Anwendungsfall. Sputtern wird verwendet, um die dünnen metallischen und isolierenden Schichten abzuscheiden, die die komplexen Schaltkreise in Mikrochips, Computerprozessoren und Speichergeräten bilden. Es wird auch bei der Herstellung von Flachbildschirmen eingesetzt.

Optik und Architekturglas

Die Technologie wird verwendet, um Mehrschichtbeschichtungen auf Glas aufzubringen, die Infrarotstrahlung (Wärme) reflektieren können, während sichtbares Licht durchgelassen wird. Dies ist die Grundlage für energieeffiziente Low-E-Gläser, die in Gebäuden verwendet werden. Es wird auch für Antireflexionsbeschichtungen und dekorative Oberflächen eingesetzt.

Mechanische und industrielle Werkzeuge

Für die Zerspanungsindustrie erzeugt das Sputtern superharte, verschleißfeste und reibungsarme Beschichtungen auf Schneidwerkzeugen, Bohrern und Industriekomponenten. Diese Beschichtungen verlängern die Lebensdauer und verbessern die Leistung der Werkzeuge erheblich.

Medizinische und biomedizinische Geräte

Die Biokompatibilität und Haltbarkeit von gesputterten Filmen sind in der Medizin entscheidend. Anwendungen umfassen die Erzeugung von Abstoßungsschutzbeschichtungen auf Implantaten, leitfähige Schichten auf Angioplastie-Geräten und langlebige Oberflächen für Zahnimplantate.

Energie und Luft- und Raumfahrt

Im Energiesektor wird die Magnetron-Sputter-Beschichtung zur Abscheidung der Funktionsschichten in Solarzellen verwendet. In der Luft- und Raumfahrt bietet sie Schutzbeschichtungen für Komponenten wie Gasturbinenschaufeln und wird zur Abscheidung leichter, funktioneller Filme auf Magnesiumlegierungen eingesetzt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Magnetron-Sputter-Beschichtung nicht die Universallösung für jeden Beschichtungsbedarf. Das Verständnis ihrer Einschränkungen ist entscheidend, um eine fundierte Entscheidung zu treffen.

Einschränkungen der Abscheidungsrate

Im Vergleich zu einfacheren Methoden wie der thermischen Verdampfung kann die Magnetron-Sputter-Beschichtung ein langsamerer Prozess sein. Für Anwendungen, bei denen eine dicke Beschichtung schnell benötigt wird und Präzision weniger kritisch ist, könnten andere Methoden kostengünstiger sein.

Komplexität und Kosten der Ausrüstung

Sputteranlagen umfassen Hochvakuumkammern, leistungsstarke Magnete und anspruchsvolle Stromversorgungen. Dies stellt eine erhebliche Kapitalinvestition dar und erfordert spezielles Wissen für den effektiven Betrieb und die Wartung.

Sichtlinienabscheidung

Das Sputtern ist ein „Sichtlinien“-Prozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle (Target) zum Substrat wandert. Dies kann es schwierig machen, komplexe, dreidimensionale Formen ohne fortschrittliche Substratrotations- und Manipulationssysteme gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob die Magnetron-Sputter-Beschichtung der richtige Ansatz ist, hängt vollständig von den spezifischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Präzision liegt: Die Magnetron-Sputter-Beschichtung ist ideal für die Erzeugung dichter, gleichmäßiger Filme, bei denen Eigenschaften wie elektrische Leitfähigkeit oder optische Transparenz streng kontrolliert werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Ihre nicht-thermische Natur macht sie zur überlegenen Wahl für die Abscheidung hochwertiger Filme auf Kunststoffen, Polymeren und anderen empfindlichen Komponenten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schutz liegt: Die Technologie zeichnet sich durch die Herstellung harter, verschleißfester und korrosionsbeständiger Beschichtungen aus, die eine außergewöhnlich starke Verbindung mit dem Substrat eingehen.

Letztendlich ist die Magnetron-Sputter-Beschichtung das bevorzugte industrielle Verfahren, wenn Leistung, Qualität und Präzision eines Dünnfilms nicht verhandelbar sind.

Zusammenfassungstabelle:

| Hauptvorteil | Primärer Nutzen | Ideale Anwendung |

|---|---|---|

| Dichte, hochhaftende Schichten | Überragende Haltbarkeit und starke Haftung am Substrat | Schutzbeschichtungen, Korrosionsbarrieren |

| Präzise Kontrolle | Abstimmbare elektrische, optische und magnetische Eigenschaften | Mikroelektronik, Architekturglas |

| Nicht-thermischer Prozess | Sicher für hitzeempfindliche Materialien (Kunststoffe, Polymere) | Medizinische Geräte, empfindliche Elektronik |

| Skalierbarkeit & Automatisierung | Großvolumige, konsistente Fertigung | Halbleiterproduktion, Festplattenlaufwerke |

Bereit, Ihr Produkt mit Hochleistungs-Dünnschichten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Magnetron-Sputter-Beschichtung und bedient Branchen von der Mikroelektronik bis zu medizinischen Geräten. Unsere Lösungen liefern die Präzision, Haltbarkeit und Skalierbarkeit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Beschichtungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen