Im Kern ist die thermische Gasphasenabscheidung eine unkomplizierte Beschichtungstechnik, die funktioniert, indem ein fester Werkstoff in einer Hochvakuumkammer erhitzt wird, bis er verdampft. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, dem Substrat, und bildet einen sehr dünnen und gleichmäßigen Film. Der gesamte Prozess ist eine physikalische Zustandsänderung, ähnlich wie Wasser zu Dampf kocht und sich dann als Kondenswasser an einem kalten Fenster absetzt.

Die entscheidende Unterscheidung ist, dass die thermische Abscheidung ein physikalischer Prozess ist (Verdampfung und Kondensation), was sie von komplexeren chemischen Prozessen unterscheidet, die Filme durch Reaktionen auf einer Oberfläche erzeugen. Dieser grundlegende Unterschied bestimmt die Vorteile, Einschränkungen und idealen Anwendungen der Methode.

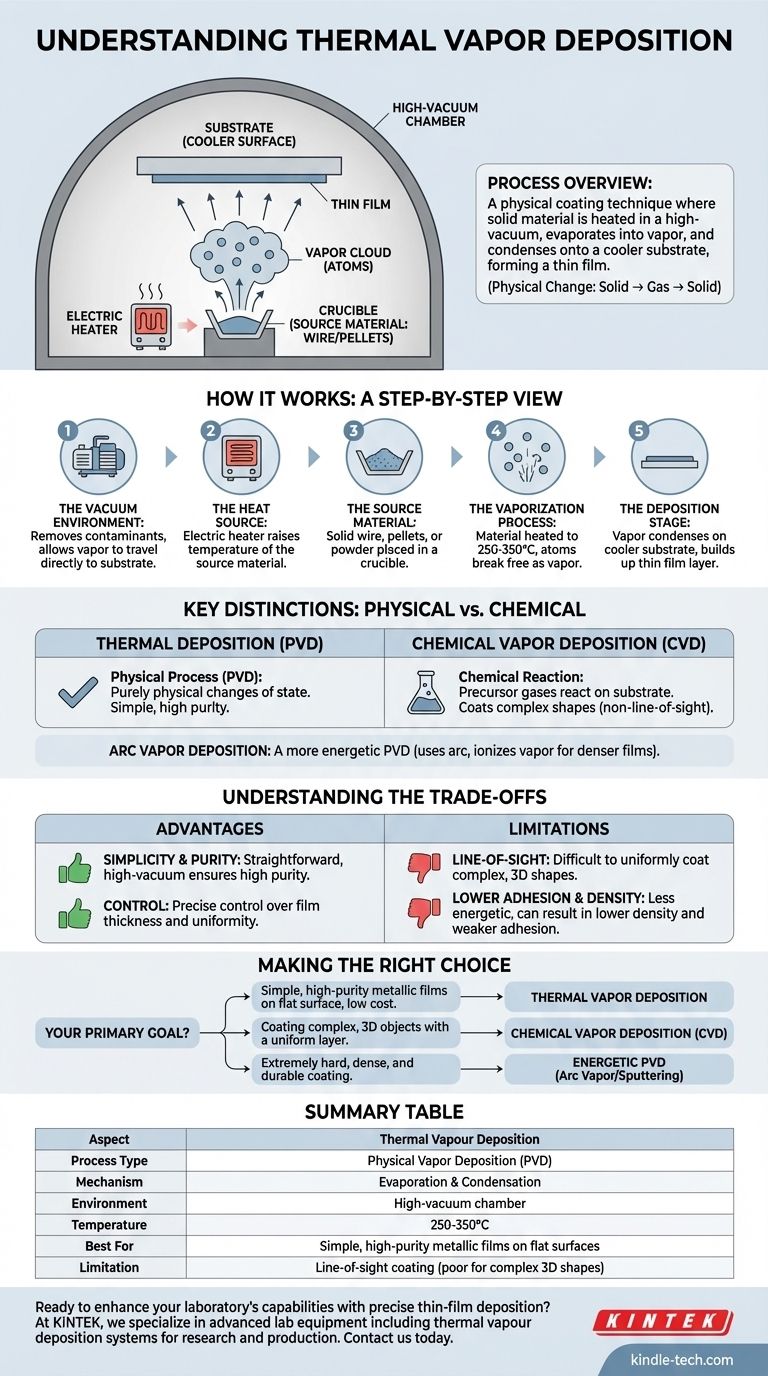

Wie die thermische Gasphasenabscheidung funktioniert: Eine Schritt-für-Schritt-Ansicht

Um die Technik wirklich zu verstehen, ist es hilfreich, sie in ihre wesentlichen Phasen zu zerlegen. Der Prozess ist in seiner Einfachheit elegant und beruht auf grundlegenden physikalischen Prinzipien.

Die Vakuumumgebung

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dies dient zwei entscheidenden Zwecken: Es entfernt Luft und andere Partikel, die den fertigen Film verunreinigen könnten, und es ermöglicht den verdampften Atomen, direkt zum Substrat zu gelangen, ohne mit etwas anderem zu kollidieren.

Die Wärmequelle

Ein elektrisches Heizgerät wird verwendet, um die Temperatur des Ausgangsmaterials zu erhöhen. Dies geschieht oft in kleinen, hitzebeständigen Behältern, sogenannten „Boats“ oder Tiegeln, die das zu verdampfende Material aufnehmen.

Das Ausgangsmaterial

Das Material, das den Film bilden soll, wird in das Boat gelegt. Es liegt typischerweise als Feststoff vor, oft in Form von Draht, Pellets oder Pulver.

Der Verdampfungsprozess

Das Heizgerät erhöht die Temperatur des Boats und des Ausgangsmaterials, typischerweise zwischen 250 und 350 Grad Celsius. Wenn das Material erhitzt wird, gewinnen seine Atome genug Energie, um sich aus dem festen Zustand zu lösen und direkt in ein Gas überzugehen, wodurch eine Dampfwolke entsteht.

Die Abscheidungsphase

Diese Dampfwolke breitet sich in der Vakuumkammer aus. Wenn die Dampfatome mit dem kühleren Substrat in Kontakt kommen, verlieren sie ihre Energie, kondensieren zurück in einen festen Zustand und bauen Schicht für Schicht einen Dünnfilm auf.

Wichtige Unterscheidungen: Physikalische vs. chemische Abscheidung

Der Begriff „Gasphasenabscheidung“ umfasst eine breite Palette von Technologien. Die wichtigste Unterscheidung ist die zwischen physikalischer Gasphasenabscheidung (PVD) und chemischer Gasphasenabscheidung (CVD). Dies ist ein häufiger Punkt der Verwirrung.

Thermische Abscheidung ist ein PVD-Prozess

Die thermische Gasphasenabscheidung ist ein klassisches Beispiel für die physikalische Gasphasenabscheidung (PVD). Der Name sagt alles: Der Prozess beinhaltet rein physikalische Zustandsänderungen (fest → gasförmig → fest). Es finden keine chemischen Reaktionen statt, um den Film zu bilden.

Chemische Gasphasenabscheidung (CVD) ist grundlegend anders

Bei der chemischen Gasphasenabscheidung (CVD) werden Vorläufergase in eine Kammer eingeleitet. Eine chemische Reaktion wird dann auf der Oberfläche des Substrats ausgelöst, wodurch ein fester Film „wächst“. Im Gegensatz zu PVD kann CVD komplexere Formen leichter beschichten, da das Gas um das Objekt herumfließen kann.

Lichtbogen-Gasphasenabscheidung: Eine energischere PVD

Eine weitere PVD-Methode ist die Lichtbogen-Gasphasenabscheidung. Anstelle einfacher Wärme wird ein Hochstrom-Lichtbogen verwendet, um das Material zu verdampfen. Ein wesentlicher Unterschied ist, dass dieser Prozess einen großen Teil der Dampfatome ionisiert, wodurch sie energischer werden, was zu dichteren und haltbareren Filmen führen kann.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch die thermische Gasphasenabscheidung eine Reihe von Vor- und Nachteilen, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht.

Vorteil: Einfachheit und Reinheit

Da sie auf einem einfachen Heiz- und Kondensationsmechanismus beruht, kann die Ausrüstung relativ unkompliziert und kostengünstig sein. Die Hochvakuumumgebung gewährleistet, dass der resultierende Film von sehr hoher Reinheit ist.

Vorteil: Kontrolle

Ingenieure können die Dicke und Gleichmäßigkeit des Films präzise steuern, indem sie die Temperatur, die Abscheidungszeit und den Abstand zwischen Quelle und Substrat verwalten.

Einschränkung: Line-of-Sight-Abscheidung

Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass es sehr schwierig ist, die Rückseite oder unterschnittene Bereiche eines komplexen, dreidimensionalen Objekts gleichmäßig zu beschichten. Dies steht im starken Kontrast zu den hervorragenden „Wrap-around“-Fähigkeiten von CVD.

Einschränkung: Geringere Haftung und Dichte

Im Vergleich zu energischeren Prozessen wie der Lichtbogenabscheidung treffen die Atome bei der thermischen Abscheidung mit relativ geringer Energie auf dem Substrat auf. Dies kann manchmal zu Filmen mit geringerer Dichte und schwächerer Haftung am Substrat führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert ein Verständnis Ihres letztendlichen Ziels für den Dünnfilm.

- Wenn Ihr Hauptaugenmerk darauf liegt, einfache, hochreine metallische Filme auf einer ebenen Fläche zu geringen Kosten herzustellen: Die thermische Gasphasenabscheidung ist eine ausgezeichnete und hochwirksame Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe, 3D-Objekte mit einer gleichmäßigen Schicht zu beschichten: Die chemische Gasphasenabscheidung (CVD) ist die überlegene Methode aufgrund ihrer nicht-line-of-sight-Natur.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine extrem harte, dichte und haltbare Beschichtung herzustellen: Ein energischer PVD-Prozess wie die Lichtbogen-Gasphasenabscheidung oder das Sputtern sollte Ihre primäre Überlegung sein.

Das Verständnis des grundlegenden Mechanismus hinter jeder Technik ermöglicht es Ihnen, das richtige Werkzeug für die Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Thermische Gasphasenabscheidung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Verdampfung & Kondensation |

| Umgebung | Hochvakuumkammer |

| Temperatur | 250-350°C |

| Am besten geeignet für | Einfache, hochreine metallische Filme auf ebenen Oberflächen |

| Einschränkung | Line-of-Sight-Beschichtung (schlecht für komplexe 3D-Formen) |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich thermischer Gasphasenabscheidungssysteme, die hochreine Beschichtungen für Ihre Forschungs- und Produktionsanforderungen liefern. Ob Sie mit metallischen Filmen, Halbleitern oder Spezialbeschichtungen arbeiten, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Ihr Labor benötigt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Abscheidungstechnologie Ihre Projekte voranbringen und Ihrem Laborworkflow überlegene Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen