Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der verwendet wird, um aus gasförmigen Bestandteilen eine feste, hochleistungsfähige Dünnschicht auf einer Oberfläche aufzubauen. Sie beruht auf der Induzierung chemischer Reaktionen mit flüchtigen Prekursor-Gasen, die sich zersetzen und an ein Substrat binden, wodurch das gewünschte Material effektiv Schicht für Schicht aufgebaut wird. Diese Methode ist entscheidend für die Herstellung von Materialien mit spezifischen Eigenschaften, die mit anderen Techniken schwer, wenn nicht gar unmöglich zu erreichen sind.

Das Kernprinzip der CVD ist nicht nur das Beschichten einer Oberfläche, sondern vielmehr das Synthetisieren eines neuen festen Materials direkt darauf. Durch die Kontrolle der chemischen Reaktionen von Gasen ermöglicht CVD die Herstellung außergewöhnlich reiner, dichter und hochleistungsfähiger Dünnschichten, die für fortschrittliche Elektronik und Materialwissenschaften unerlässlich sind.

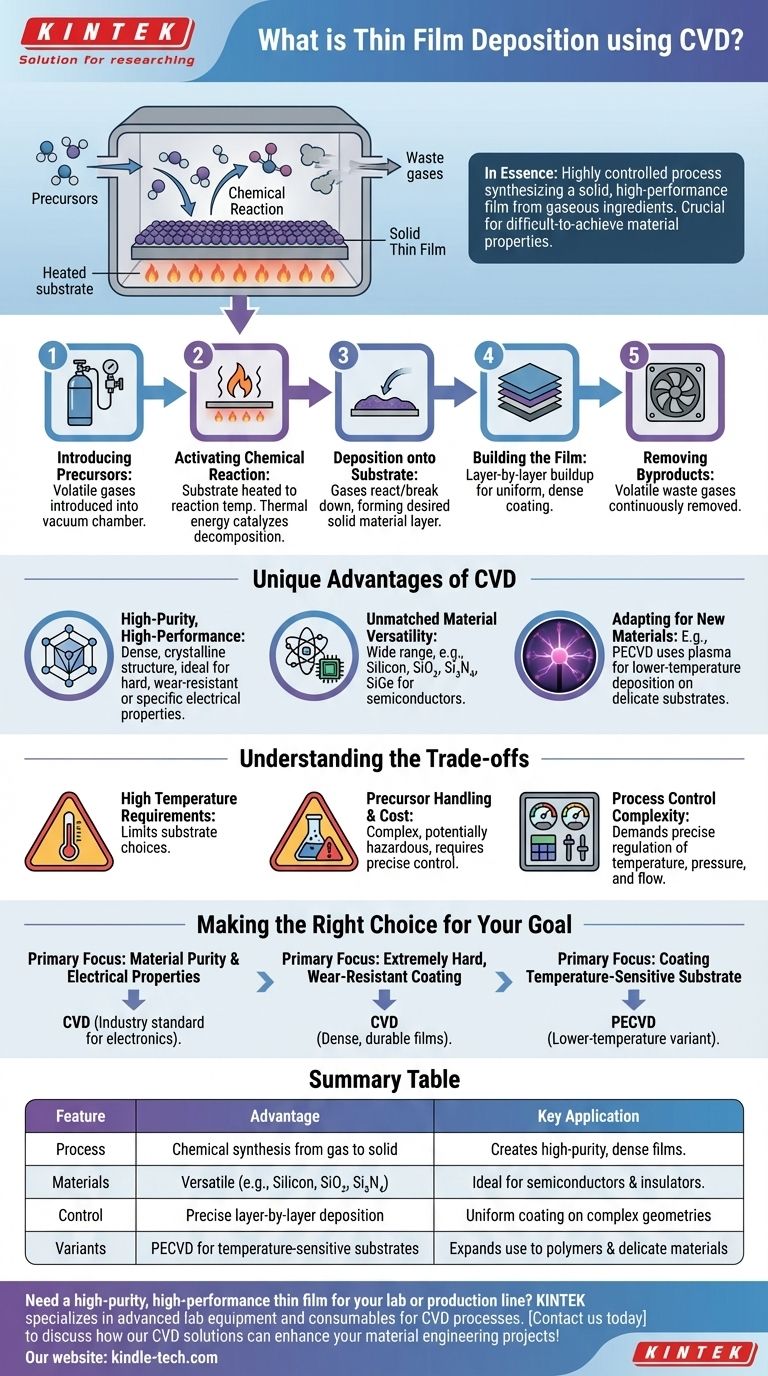

Wie CVD grundlegend funktioniert

Der CVD-Prozess ist eine sorgfältig orchestrierte Abfolge von Ereignissen, die Gas in einen festen Film umwandelt. Jeder Schritt erfordert eine präzise Kontrolle, um das gewünschte Ergebnis zu erzielen.

Schritt 1: Einführung der Prekursoren

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer, die normalerweise unter Vakuum betrieben wird. Diese Prekursoren enthalten die chemischen Elemente, die für den endgültigen Film benötigt werden.

Schritt 2: Aktivierung der chemischen Reaktion

Das Substrat in der Kammer wird auf eine bestimmte Reaktionstemperatur erhitzt. Diese thermische Energie liefert den Katalysator für die Prekursor-Gase, um miteinander zu reagieren oder sich zu zersetzen.

Schritt 3: Abscheidung auf dem Substrat

Wenn die Gase auf der heißen Substratoberfläche reagieren oder zerfallen, bildet sich das gewünschte feste Material. Dieses neue Material bindet an die Oberfläche und beginnt mit der Bildung einer dünnen, festen Schicht.

Schritt 4: Aufbau des Films

Im Laufe der Zeit wird dieser Abscheidungsprozess fortgesetzt, wodurch die Beschichtung Schicht für Schicht aufgebaut wird. Dies ermöglicht die Erzeugung eines gleichmäßigen, dichten Films, der alle freiliegenden Bereiche des Teils bedeckt.

Schritt 5: Entfernen der Nebenprodukte

Die chemischen Reaktionen erzeugen fast immer flüchtige Nebenprodukte. Diese unerwünschten Gase werden kontinuierlich durch einen stetigen Gasstrom aus der Kammer entfernt, was entscheidend für die Aufrechterhaltung der Reinheit des abgeschiedenen Films ist.

Die einzigartigen Vorteile von CVD

Ingenieure und Wissenschaftler wählen CVD, wenn die Eigenschaften des endgültigen Films von größter Bedeutung sind. Die Natur des Prozesses ermöglicht ein Maß an Qualität und Vielseitigkeit, das andere Methoden kaum erreichen können.

Herstellung hochreiner, hochleistungsfähiger Filme

Da der Film durch eine chemische Reaktion aufgebaut wird, ist es möglich, einen außergewöhnlich hohen Reinheitsgrad und eine dichte, kristalline Struktur zu erreichen. Dies macht CVD ideal für die Abscheidung sehr harter, verschleißfester Beschichtungen oder Materialien mit spezifischen elektrischen Eigenschaften.

Unübertroffene Materialvielfalt

Eine Vielzahl von Materialien kann mittels CVD abgeschieden werden. Dies ist besonders wichtig in der Halbleiterindustrie zur Herstellung technologisch kritischer Isolatoren und Halbleiter.

Beispiele hierfür sind:

- Polysilizium, amorphes Silizium und epitaktisches Silizium

- Siliziumdioxid (SiO₂)

- Siliziumnitrid (Si₃N₄)

- Silizium-Germanium (SiGe)

Anpassung des Prozesses für neue Materialien

Das Kernkonzept der CVD kann an unterschiedliche Bedürfnisse angepasst werden. Zum Beispiel verwendet die Plasma-Enhanced CVD (PECVD) Plasma anstelle von nur hoher Hitze, um die Reaktion anzutreiben. Diese Niedertemperaturvariante ermöglicht die Abscheidung von Materialien, einschließlich organischer Polymere, auf Substraten, die hohen Temperaturen nicht standhalten können.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis ihrer inhärenten Herausforderungen ist entscheidend für ihren effektiven Einsatz.

Hohe Temperaturanforderungen

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies kann die Arten von Substratmaterialien einschränken, die ohne Beschädigung verwendet werden können.

Handhabung und Kosten der Prekursoren

Die Prekursor-Gase können komplex, teuer und manchmal gefährlich sein. Die Chemie muss perfekt verstanden und kontrolliert werden, um den gewünschten Film ohne unerwünschte Verunreinigungen zu erzeugen.

Komplexität der Prozesskontrolle

Das Erreichen eines gleichmäßigen, hochwertigen Films erfordert eine präzise Kontrolle über Temperatur, Druck und Gasflussraten in der gesamten Kammer. Die zur Aufrechterhaltung dieses Kontrollniveaus benötigte Ausrüstung kann anspruchsvoll und kostspielig sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt ganz vom Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und elektrischen Eigenschaften liegt: CVD ist der Industriestandard für die Herstellung der Hochleistungs-Halbleiter- und Isolatorfilme, die die moderne Elektronik antreiben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer extrem harten, verschleißfesten Beschichtung liegt: CVD zeichnet sich durch die Herstellung dichter, langlebiger Filme aus, die die Lebensdauer von Werkzeugen und Komponenten erheblich verlängern können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Sie sollten Varianten mit niedrigerer Temperatur wie die Plasma-Enhanced CVD (PECVD) untersuchen, um eine Beschädigung Ihres Materials zu vermeiden.

Letztendlich bietet CVD eine unvergleichliche Fähigkeit, Materialien von der molekularen Ebene an zu entwickeln, was sie zu einem Eckpfeiler der modernen Technologie macht.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendung |

|---|---|---|

| Prozess | Chemische Synthese von Gas zu Feststoff | Erzeugt hochreine, dichte Filme |

| Materialien | Vielseitig (z.B. Silizium, SiO₂, Si₃N₄) | Ideal für Halbleiter & Isolatoren |

| Kontrolle | Präzise Schicht-für-Schicht-Abscheidung | Gleichmäßige Beschichtung auf komplexen Geometrien |

| Varianten | PECVD für temperaturempfindliche Substrate | Erweitert die Anwendung auf Polymere & empfindliche Materialien |

Benötigen Sie eine hochreine, hochleistungsfähige Dünnschicht für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für CVD-Prozesse und beliefert Labore und Industrien, die Präzision und Zuverlässigkeit verlangen. Egal, ob Sie Halbleiter der nächsten Generation entwickeln oder langlebige, verschleißfeste Beschichtungen benötigen, unsere Expertise stellt sicher, dass Sie optimale Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Lösungen Ihre Materialentwicklungsprojekte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung