Im Kern ist die Vakuumglühung ein hochpräzises Wärmebehandlungsverfahren, bei dem ein Material, typischerweise Metall, auf eine bestimmte Temperatur erhitzt und dann in einer Vakuumkammer langsam abgekühlt wird. Im Gegensatz zum normalen Glühen verhindert die Durchführung des Prozesses im Vakuum die Oberflächenoxidation und andere atmosphärische Reaktionen, was zu einem saubereren, makelloseren Endprodukt mit verbesserter Duktilität und reduzierten inneren Spannungen führt.

Der grundlegende Zweck des Glühens besteht darin, ein Material weicher zu machen und innere Spannungen abzubauen. Die Verwendung eines Vakuums hebt diesen Prozess hervor, indem eine kontrollierte, kontaminationsfreie Umgebung geschaffen wird, die entscheidend für den Schutz der Oberflächenintegrität des Materials und das Erreichen überlegener, vorhersagbarer Ergebnisse ist.

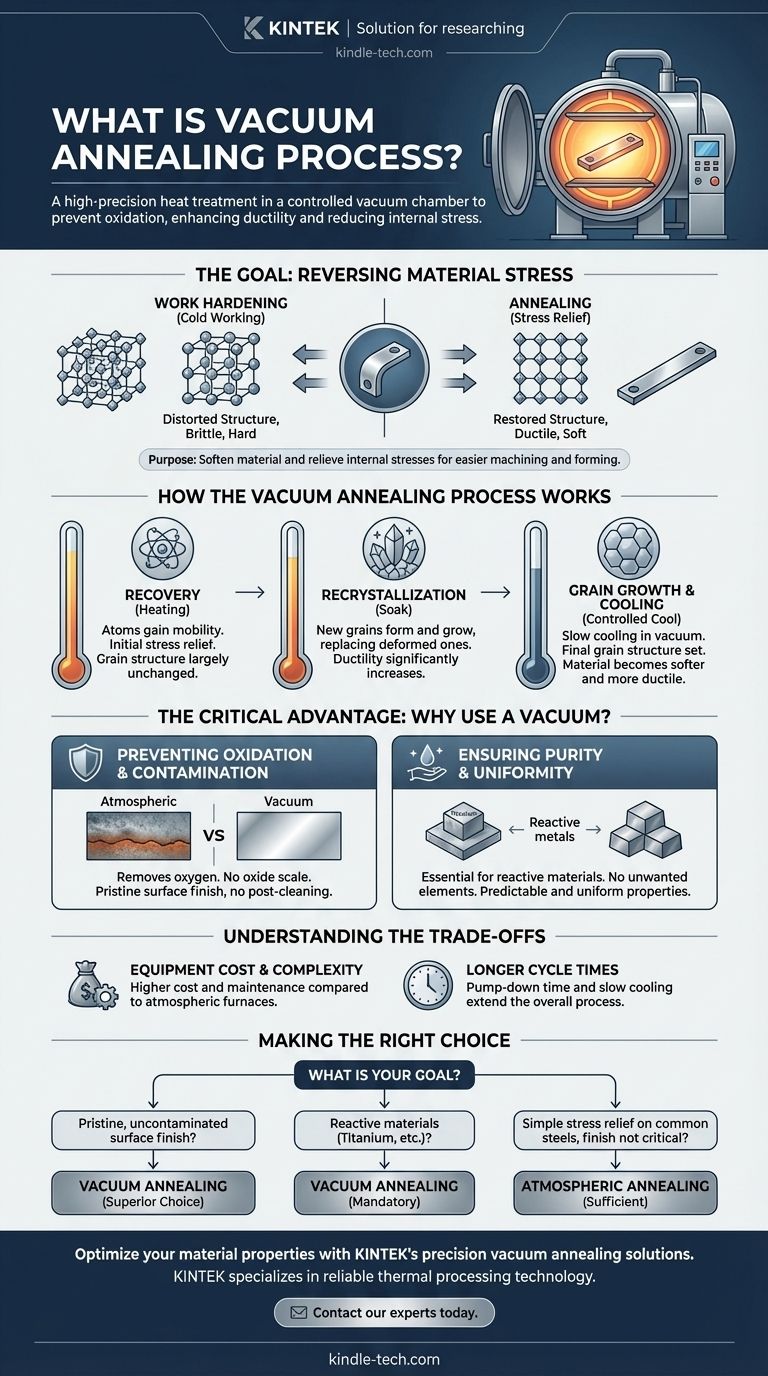

Das Ziel des Glühens: Umkehrung von Materialspannungen

Was ist Kaltverfestigung?

Wenn Metalle gebogen, gestanzt oder bearbeitet werden – ein Prozess, der als Kaltverformung bezeichnet wird –, wird ihre innere Kristallstruktur verzerrt und beansprucht. Dieser Effekt, bekannt als Kaltverfestigung oder Verfestigung durch Verformung, macht das Material härter und spröder.

Obwohl eine erhöhte Härte wünschenswert sein kann, verringert sie auch die Duktilität des Materials (seine Fähigkeit, sich ohne Bruch zu verformen). Ein stark kaltverfestigtes Teil kann reißen oder versagen, wenn es weiteren Bearbeitungsschritten oder Betriebsbelastungen ausgesetzt wird.

Der Zweck des Glühvorgangs

Das Glühen ist ein thermischer Prozess, der darauf abzielt, die Auswirkungen der Kaltverfestigung umzukehren. Durch sorgfältiges Erhitzen und Abkühlen des Materials werden diese inneren Spannungen gelöst und die ursprüngliche Duktilität wiederhergestellt.

Dies erleichtert die weitere Bearbeitung, Formgebung oder Formung des Materials in nachfolgenden Herstellungsschritten, ohne dass die Gefahr eines Versagens besteht. Es „setzt“ im Wesentlichen die innere Struktur des Materials auf einen gleichmäßigeren und stabileren Zustand zurück.

Wie der Vakuumglühprozess funktioniert

Der Prozess kann in drei unterschiedliche Phasen unterteilt werden, die ablaufen, während das Material in der Vakuumglühkammer erhitzt und abgekühlt wird.

Phase 1: Erholung

Wenn die Temperatur im Ofen ansteigt, tritt das Material in die Erholungsphase ein. Während dieser Phase gewinnen die Atome im Kristallgitter des Metalls genügend thermische Energie, um sich zu bewegen.

Diese anfängliche Bewegung ermöglicht es dem Material, einige seiner inneren Spannungen abzubauen, die während der Kaltverformung entstanden sind. Die grundlegende Kornstruktur des Metalls bleibt jedoch weitgehend unverändert.

Phase 2: Rekristallisation

Wenn die Temperatur weiter auf das Sollniveau ansteigt, tritt das Material in die Rekristallisation ein. An diesem Punkt beginnen sich neue, spannungsfreie Kristalle (oder „Körner“) zu bilden und zu wachsen und ersetzen allmählich die alten, deformierten.

Das Material wird lange genug bei dieser Temperatur gehalten – bekannt als „Haltezeit“ –, damit dieser Prozess abgeschlossen werden kann. Diese Phase beseitigt wirklich die Auswirkungen der Kaltverfestigung, reduziert die Härte drastisch und erhöht die Duktilität.

Phase 3: Kornwachstum und Abkühlung

Nach der Haltezeit wird das Material sehr langsam und kontrolliert abgekühlt, oft einfach durch Ausschalten des Ofens und natürliches Abkühlenlassen. Diese langsame Abkühlung verhindert, dass neue Spannungen eingeführt werden.

Während dieser Phase können die neu gebildeten Körner weiter wachsen. Die endgültige Korngröße ist ein kritischer Faktor, der die mechanischen Eigenschaften des Materials beeinflusst; eine langsamere Abkühlung führt typischerweise zu größeren Körnern und einem weicheren, duktileren Material.

Der entscheidende Vorteil: Warum ein Vakuum verwenden?

Obwohl der thermische Zyklus dem des normalen Glühens ähnelt, bietet die Durchführung im Vakuum deutliche und entscheidende Vorteile.

Verhinderung von Oxidation und Kontamination

Der Hauptvorteil eines Vakuums ist die Entfernung von Sauerstoff und anderen reaktiven Gasen. Bei hohen Temperaturen reagieren Metalle wie Stahl, Titan und Kupfer leicht mit Sauerstoff und bilden eine Schicht aus Oxidschuppen auf der Oberfläche.

Diese Schuppenbildung ist unerwünscht und erfordert oft kostspielige und abrasive Nachbearbeitungsschritte wie Sandstrahlen oder Säurebeizen zu ihrer Entfernung. Die Vakuumglühung erzeugt Teile mit einer hellen, sauberen Oberflächengüte direkt aus dem Ofen.

Gewährleistung von Reinheit und Gleichmäßigkeit

Bei Hochleistungs- oder reaktiven Materialien (wie Titan oder bestimmten Speziallegierungen) können selbst Spuren atmosphärischer Gase das Material kontaminieren und seine mechanischen Eigenschaften beeinträchtigen.

Eine Vakuumumgebung stellt sicher, dass während der Wärmebehandlung keine unbeabsichtigten Elemente in das Metall eingebracht werden. Dies garantiert die Reinheit des Materials und führt zu hochgradig vorhersagbaren und gleichmäßigen Eigenschaften über das gesamte Werkstück hinweg.

Verständnis der Kompromisse

Kosten und Komplexität der Ausrüstung

Vakuumöfen sind in der Anschaffung und im Betrieb erheblich teurer als ihre atmosphärischen Gegenstücke. Die Systeme, die zum Erzeugen und Aufrechterhalten eines Hochvakuums erforderlich sind, führen zu zusätzlichen Komplexitäts- und Wartungsaufwand.

Längere Zykluszeiten

Der Vorgang des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Darüber hinaus kann die langsame, kontrollierte Abkühlung, die oft in der isolierten Vakuumkammer stattfindet, die Gesamtprozesszeit im Vergleich zu anderen Methoden verlängern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung für ein Wärmebehandlungsverfahren sollte Ihre Wahl vom Material und dem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, unbelasteten Oberflächengüte liegt: Die Vakuumglühung ist die überlegene Wahl, da sie den Bedarf an Nachbearbeitung und Reinigung eliminiert.

- Wenn Sie mit reaktiven Materialien wie Titan, hochschmelzenden Metallen oder bestimmten Edelstählen arbeiten: Die Vakuumglühung ist oft zwingend erforderlich, um Oberflächenoxidation und Materialdegradation zu verhindern.

- Wenn Ihr Ziel eine einfache Spannungsentlastung bei gängigen Stählen ist und die Oberflächengüte nicht kritisch ist: Ein kostengünstigeres atmosphärisches Glühverfahren kann für Ihre Bedürfnisse ausreichend sein.

Letztendlich ist die Festlegung des richtigen Glühverfahrens ein entscheidender Schritt, um die Leistung, Zuverlässigkeit und Herstellbarkeit Ihrer Komponente zu gewährleisten.

Zusammenfassungstabelle:

| Prozessphase | Schlüsselaktion | Ergebnis |

|---|---|---|

| Erholung | Heizung beginnt; Atome gewinnen Mobilität | Erste Spannungsentlastung |

| Rekristallisation | Halten bei Solltemperatur; neue Körner bilden sich | Kaltverfestigung umgekehrt; Duktilität wiederhergestellt |

| Kornwachstum & Abkühlung | Langsame, kontrollierte Abkühlung im Vakuum | Endgültige Kornstruktur festgelegt; Material erweicht |

Optimieren Sie Ihre Materialeigenschaften mit den Präzisions-Vakuumglühlösungen von KINTEK.

Arbeiten Sie mit reaktiven Metallen wie Titan oder benötigen Sie eine makellose, schuppenfreie Oberfläche? Unsere fortschrittlichen Vakuumöfen bieten die kontaminationsfreie Umgebung, die zum Schutz Ihrer Materialien und zum Erreichen vorhersagbarer, überlegener Ergebnisse erforderlich ist.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit zuverlässiger thermischer Prozesstechnologie.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Vakuumglühung Ihren Herstellungsprozess und Ihre Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist Niedertemperatur-Vakuum? Ein Leitfaden zur präzisen, oxidfreien thermischen Verarbeitung

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern