Im Kontext der Nanotechnologie ist die Vakuumabscheidung eine Gruppe von Prozessen, die angewendet werden, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche aufzutragen. Dieses Verfahren, das in einer Hochvakuumbedingung durchgeführt wird, ermöglicht die kontrollierte Platzierung von Materialien Atom oder Molekül für Atom und macht es zu einem Eckpfeiler für die Herstellung von Nanostrukturen wie Nanodrähten, Nanoschwämmen und fortschrittlichen Beschichtungen.

Der wesentliche Wert der Vakuumabscheidung in der Nanotechnologie liegt nicht nur im Beschichten einer Oberfläche, sondern in der Erzielung einer Kontrolle der Materialeigenschaften auf atomarer Ebene. Durch den schichtweisen Aufbau von Filmen in einem reinen Vakuum können wir Materialien mit Eigenschaften wie erhöhter Haltbarkeit oder Transparenz entwickeln, die mit Massenmaterialien nicht erreichbar sind.

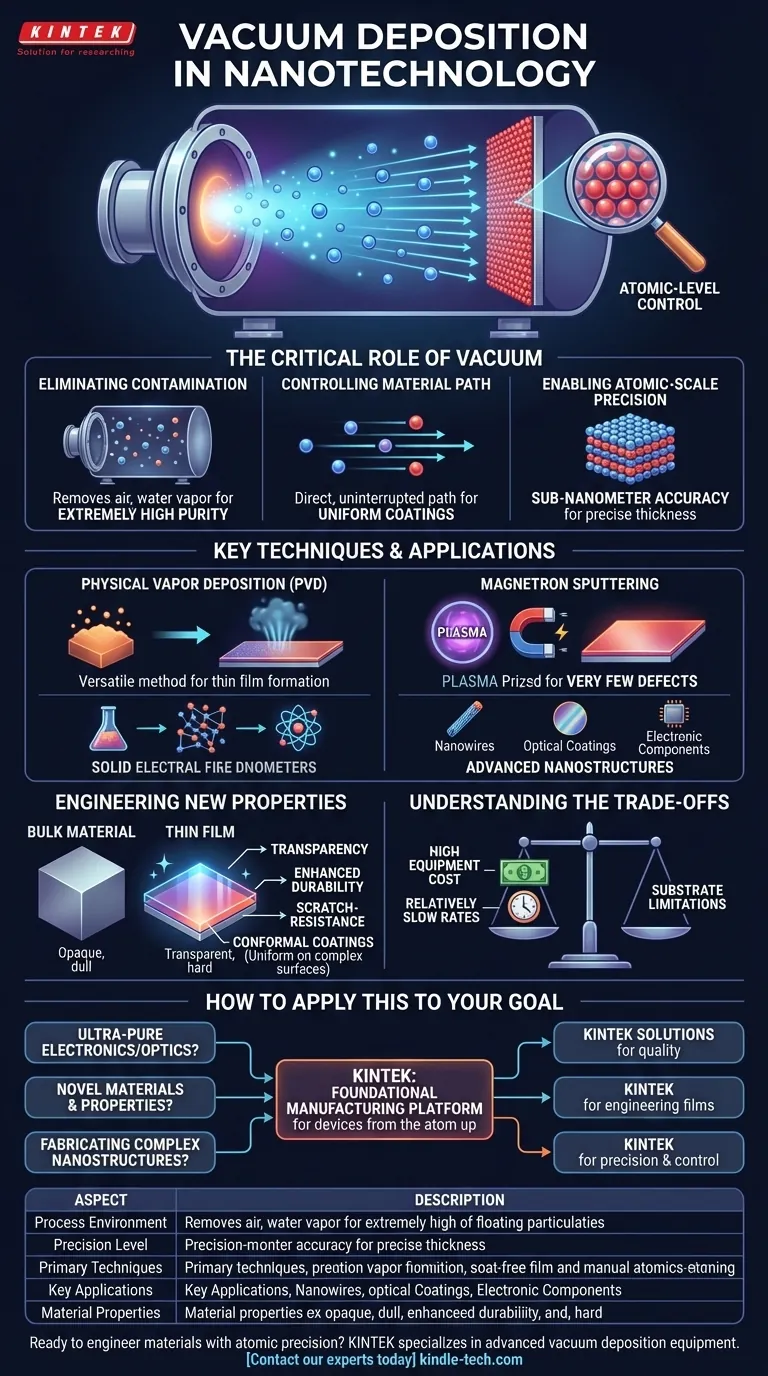

Warum ein Vakuum die entscheidende Komponente ist

Der Prozess wird durch seine Umgebung definiert. Die Durchführung unter Vakuum ist kein zufälliges Detail; es ist der Schlüsselfaktor, der die für die Nanotechnologie erforderliche Präzision ermöglicht.

Beseitigung von Kontamination

Ein Vakuum entfernt Luft, Wasserdampf und andere Partikel, die den Prozess sonst stören würden. Dies stellt sicher, dass der abgeschiedene Film von extrem hoher Reinheit ist, was für die Leistung von Nanoelektronik und optischen Komponenten entscheidend ist.

Kontrolle des Materialpfades

In nahezu völliger Abwesenheit von Luft bewegen sich Atome oder Moleküle, die aus einem Ausgangsmaterial verdampft wurden, in einer geraden, ununterbrochenen Linie zur Zieloberfläche (dem Substrat). Dieser direkte Weg ist entscheidend für die Erzeugung gleichmäßiger, vorhersagbarer Beschichtungen.

Ermöglichung atomarer Präzision

Diese kontrollierte Umgebung macht es möglich, Schichten abzuscheiden, die nur ein einziges Atom dick sind. Dies verleiht Ingenieuren eine Genauigkeit im Subnanometerbereich hinsichtlich der endgültigen Dicke und Struktur des Films.

Wichtige Techniken und Anwendungen

Obwohl „Vakuumabscheidung“ ein weiter Begriff ist, umfasst er mehrere spezifische Methoden. Die Physikalische Gasphasenabscheidung (PVD) ist eine der häufigsten Techniken, die in der Nanotechnologie eingesetzt werden.

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst Methoden, bei denen ein fester Werkstoff in einen Dampf umgewandelt, durch das Vakuum transportiert und als dünner Film auf einem Substrat kondensiert wird. Dies ist eine äußerst vielseitige Technik für eine breite Palette von Materialien.

Magnetronsputtern

Eine herausragende PVD-Methode, das Magnetronsputtern, wird für seine Fähigkeit geschätzt, Filme mit sehr wenigen Defekten zu erzeugen. Es ist eine bevorzugte Technik für anspruchsvolle Anwendungen in der Dünnschicht-Nanotechnologie, bei denen die Materialqualität von größter Bedeutung ist.

Herstellung fortschrittlicher Nanostrukturen

Diese Techniken beschränken sich nicht auf flache Beschichtungen. Sie bieten die Kontrolle, die erforderlich ist, um komplexe Strukturen wie Nanodrähte und Nanobänder wachsen zu lassen oder um Nanopartikel zu funktionalen Beschichtungen mit verbesserten Eigenschaften zusammenzusetzen.

Die Kraft der Entwicklung neuer Eigenschaften

Die wahre Bedeutung der Dünnschichtabscheidung in der Nanotechnologie liegt in ihrer Fähigkeit, Materialien mit neuartigen Eigenschaften zu erzeugen, die sich vom Ausgangsmaterial unterscheiden.

Über Massenmaterialien hinaus

Die Eigenschaften eines Materials können sich dramatisch ändern, wenn es als ultradünner Film strukturiert wird. Ein Material, das in Massenform opak ist, kann transparent werden, oder ein weiches Material kann unglaublich hart werden.

Beispiele für verbesserte Funktionalität

Dieser Prozess wird zur Herstellung spezieller Beschichtungen verwendet, die eine verbesserte Kratzfestigkeit, Haltbarkeit und spezifische optische Eigenschaften wie Antireflexion bieten.

Erschließung konformer Beschichtungen

Die Vakuumabscheidung kann hochgradig konforme Schichten erzeugen, was bedeutet, dass die Dicke des Films selbst auf komplexen, nicht ebenen Oberflächen perfekt gleichmäßig ist. Dies ist entscheidend für die Beschichtung komplizierter Nanostrukturen.

Verständnis der Kompromisse

Obwohl die Vakuumabscheidung leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit praktischen Überlegungen, die ihn für jede Anwendung ungeeignet machen.

Hohe Ausrüstungskosten

Vakuumkammern, Hochleistungsquellen und Überwachungsgeräte sind komplex und teuer. Die anfänglichen Investitionskosten können erheblich sein.

Relativ langsame Abscheideraten

Der Aufbau eines Films Atom für Atom ist präzise, kann aber viel langsamer sein als andere Beschichtungsmethoden wie Lackieren oder Galvanisieren. Dies macht es ideal für hochwertige Komponenten mit hoher Leistung und nicht für Massenbeschichtungen.

Substratbeschränkungen

Der Prozess erfordert ein Substratmaterial, das Hochvakuumbedingungen und in einigen Fällen erhöhte Temperaturen aushält, ohne sich zu zersetzen oder Gase freizusetzen.

So wenden Sie dies auf Ihr Ziel an

Die Wahl des richtigen Ansatzes hängt vollständig vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, fehlerfreier elektronischer oder optischer Komponenten liegt: Die Vakuumabscheidung, insbesondere das Magnetronsputtern, ist der Industriestandard, um dieses Qualitätsniveau zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien mit einzigartigen Oberflächeneigenschaften liegt: Die Fähigkeit der Vakuumabscheidung, dünne Filme mit entwickelten Eigenschaften zu erzeugen, ist ihr Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Nanostrukturen wie Nanodrähte oder Sensoren liegt: PVD-Techniken bieten die gerichtete Kontrolle und Präzision, die erforderlich sind, um diese komplizierten Formen zuverlässig wachsen zu lassen.

Letztendlich ist die Vakuumabscheidung die grundlegende Fertigungsplattform, die uns die Kontrolle gibt, die notwendig ist, um funktionale Geräte und Materialien von Grund auf atomar aufzubauen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozessumgebung | Hochvakuumkammer für kontaminationsfreie Abscheidung |

| Präzisionsniveau | Subnanometergenauigkeit, Kontrolle auf atomarer Ebene |

| Haupttechniken | Physikalische Gasphasenabscheidung (PVD), Magnetronsputtern |

| Hauptanwendungen | Nanodrähte, optische Beschichtungen, elektronische Komponenten |

| Materialeigenschaften | Erhöhte Haltbarkeit, Transparenz, Kratzfestigkeit |

Bereit, Materialien mit atomarer Präzision zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Vakuumabscheidungsanlagen und Verbrauchsmaterialien für Nanotechnologieanwendungen. Ob Sie elektronische Komponenten der nächsten Generation, optische Beschichtungen oder komplexe Nanostrukturen entwickeln, unsere Lösungen bieten die Reinheit und Kontrolle, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Nanotechnologie-Innovation Ihres Labors mit zuverlässigen, hochleistungsfähigen Geräten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur