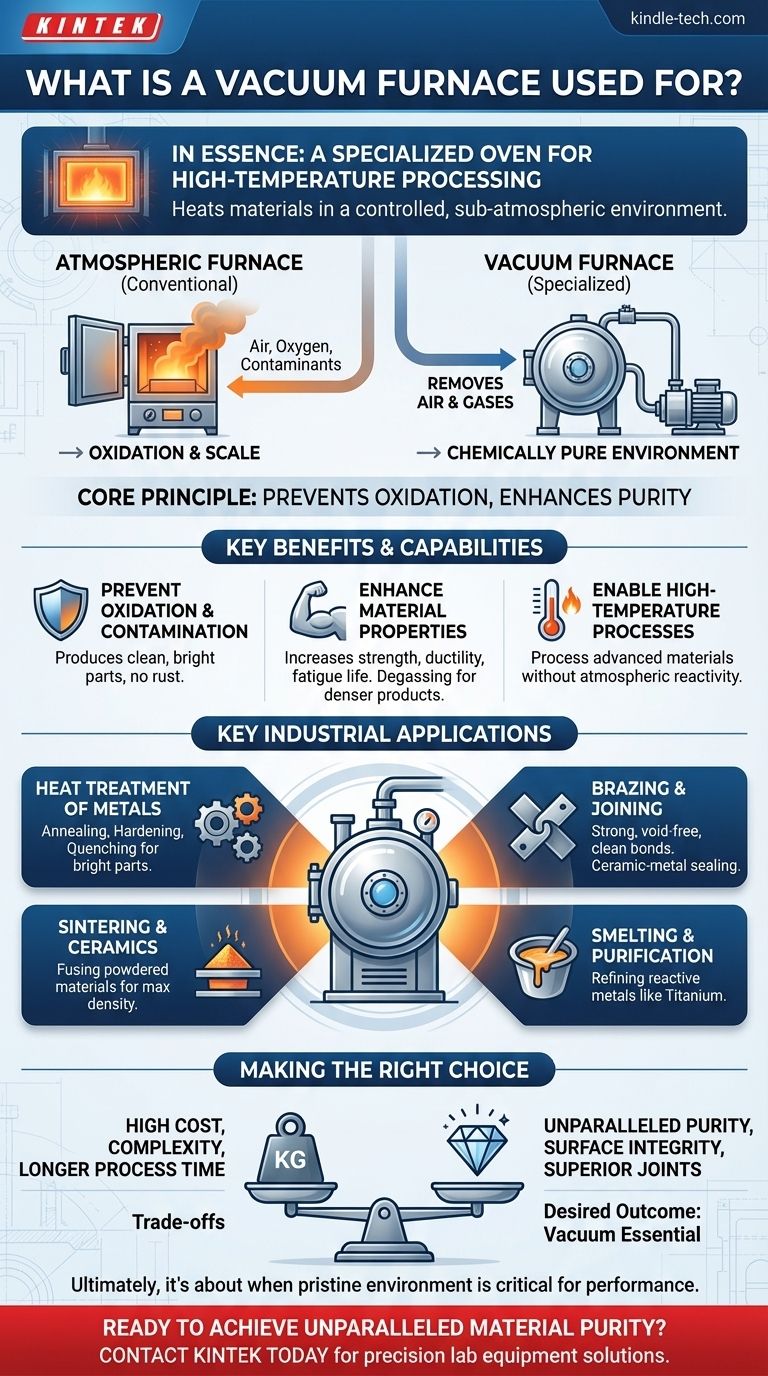

Im Wesentlichen ist ein Vakuumofen ein spezialisierter Ofen für die Hochtemperaturverarbeitung. Er wird für eine Vielzahl industrieller Anwendungen eingesetzt, darunter die Wärmebehandlung von Metallen, das Brennen von Keramik, das Löten und die Materialwissenschaftliche Forschung. Seine Hauptfunktion besteht darin, Materialien bei sehr hohen Temperaturen in einer kontrollierten Umgebung unter atmosphärischem Druck zu erhitzen.

Der wahre Zweck eines Vakuumofens ist nicht nur das Erhitzen von Materialien, sondern die Schaffung einer chemisch reinen Umgebung. Durch das Entfernen von Luft und anderen atmosphärischen Gasen werden unerwünschte Reaktionen wie Oxidation verhindert, was zu saubereren, stärkeren und leistungsfähigeren Materialien führt.

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Ein konventioneller Ofen erhitzt Materialien in offener Atmosphäre. Ein Vakuumofen entfernt diese Atmosphäre, bevor das Erhitzen beginnt. Dieser grundlegende Unterschied ist der Schlüssel zu seinen einzigartigen Fähigkeiten.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft und bilden eine Oxidschicht (Rost oder Zunder) auf der Oberfläche. Ein Vakuum entfernt den Sauerstoff und schützt so die Oberflächenintegrität und chemische Reinheit des Materials.

Dieser Prozess ist wie eine heikle Operation in einem sterilen Operationssaal. Durch das Entfernen von Verunreinigungen aus der Umgebung stellen Sie sicher, dass das Ergebnis vorhersehbar und fehlerfrei ist.

Verbesserung der Materialeigenschaften

Die Verarbeitung von Materialien im Vakuum kann deren endgültige Eigenschaften erheblich verbessern. Zum Beispiel kann die Vakuumwärmebehandlung die Festigkeit, Duktilität und Dauerfestigkeit von Metalllegierungen erhöhen.

Diese kontrollierte Umgebung ist auch entscheidend für das Entgasen, einen Prozess, der eingeschlossene Gase aus einem Material entfernt. Dies führt zu dichteren, weniger porösen Produkten mit überlegenen mechanischen und elektrischen Eigenschaften.

Ermöglichung von Hochtemperaturprozessen

Viele fortschrittliche Materialien und Legierungen erfordern extrem hohe Verarbeitungstemperaturen. Bei diesen Temperaturen nimmt die Reaktivität mit der Atmosphäre dramatisch zu.

Ein Vakuum ist oft die einzige Umgebung, in der diese Materialien erfolgreich verarbeitet werden können, ohne durch Kontamination zerstört zu werden.

Schlüsselanwendungen in industriellen Prozessen

Die Fähigkeit, eine saubere Hochtemperaturumgebung zu schaffen, macht Vakuumöfen in mehreren Hightech-Industrien, von der Luft- und Raumfahrt bis zur Elektronik, unverzichtbar.

Wärmebehandlung von Metallen

Dies ist eine der häufigsten Anwendungen. Prozesse wie das Glühen (Erweichen von Metall), das Härten (Erhöhen der Festigkeit) und das Abschrecken (schnelles Abkühlen) werden im Vakuum durchgeführt, um helle, saubere Teile zu erzeugen, die keine nachträgliche Reinigung erfordern.

Löten und Fügen

Vakuumlöten ist ein Hightech-Fügeverfahren, das verwendet wird, um unglaublich starke und saubere Verbindungen zwischen Komponenten herzustellen. Das Vakuum stellt sicher, dass die Lötlegierung sauber fließt und die Grundmaterialien vollständig benetzt, wodurch eine porenfreie Verbindung entsteht.

Dies wird auch für die Keramik-Metall-Versiegelung verwendet, ein kritischer Prozess für die Herstellung von Komponenten, die in der Elektronik und in Vakuumröhren eingesetzt werden.

Sintern und Keramik

Sintern ist der Prozess des Verschmelzens von pulverförmigen Materialien zu einer festen Masse mittels Wärme. Dies im Vakuum durchzuführen, ist für fortschrittliche Keramiken und pulverförmige Metalle (wie Wolframkarbid) unerlässlich, um maximale Dichte und Festigkeit ohne Verunreinigungen zu erreichen.

Schmelzen und Materialreinigung

Vakuumöfen werden zum Schmelzen und Raffinieren hochreaktiver Metalle wie Titan und Superlegierungen verwendet. Das Vakuum verhindert, dass diese teuren Materialien während ihrer flüssigen Phase durch atmosphärische Gase kontaminiert werden.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die Lösung für jede Heizanwendung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Kosten und Komplexität

Vakuumöfen sind deutlich teurer in der Anschaffung, im Betrieb und in der Wartung als ihre atmosphärischen Gegenstücke. Sie erfordern komplexe Vakuumpumpen, Steuerungssysteme und geschultes Personal.

Prozesszeit

Das Erreichen eines hochwertigen Vakuums braucht Zeit. Der Pumpzyklus kann die gesamte Herstellungszeit erheblich verlängern und möglicherweise den Durchsatz im Vergleich zu einfacheren Ofentypen reduzieren.

Materialbeschränkungen

Nicht alle Materialien sind für die Vakuumverarbeitung geeignet. Materialien mit hohem Dampfdruck können übermäßig "ausgasen", was bedeutet, dass sie zu Gas werden und den Ofen oder das Teil selbst kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen hängt vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oberflächenintegrität liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und eine saubere, helle Oberfläche auf reaktiven Metallen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der stärksten möglichen Verbindungen liegt: Vakuumlöten bietet überlegene Haftfestigkeit und Zuverlässigkeit für kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenwärmebehandlung von nicht reaktiven Metallen liegt: Ein konventioneller atmosphärischer Ofen ist oft die praktischere und wirtschaftlichere Wahl.

Letztendlich beruht die Beherrschung der thermischen Verarbeitung darauf, zu verstehen, wann die makellose Umgebung eines Vakuums eine kritische Anforderung oder ein unnötiger Aufwand ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Wärmebehandlung | Verhindert Oxidation, erzeugt saubere, helle Teile |

| Löten | Erzeugt starke, porenfreie Verbindungen |

| Sintern | Erreicht maximale Dichte in Keramiken und Metallen |

| Materialreinigung | Raffiniert reaktive Metalle wie Titan ohne Kontamination |

Bereit, unvergleichliche Materialreinheit und Leistung in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Vakuumöfen, die für anspruchsvolle Anwendungen wie Wärmebehandlung, Löten und Materialforschung entwickelt wurden. Unsere Lösungen helfen Ihnen, Oxidation zu verhindern, Materialeigenschaften zu verbessern und zuverlässige, wiederholbare Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuumofen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab