Im Kontext der Dünnschichtabscheidung ist ein Vakuum kein perfekter Leerraum. Stattdessen ist es eine hochkontrollierte, künstlich geschaffene Umgebung, in der der atmosphärische Druck so stark reduziert wurde, dass sie nur sehr wenige Atome oder Moleküle enthält. Dieser Niederdruckzustand ist die grundlegende Voraussetzung für den Aufbau hochwertiger, hochreiner Filme auf einem Substrat, Schicht für Schicht.

Der Zweck eines Vakuums besteht nicht einfach darin, "Leere" zu schaffen, sondern zwei kritische Ziele für die Dünnschichtqualität zu erreichen: die Gewährleistung absoluter Reinheit durch die Entfernung unerwünschter atmosphärischer Verunreinigungen und die Ermöglichung einer präzisen gerichteten Kontrolle des Abscheidungsmaterials.

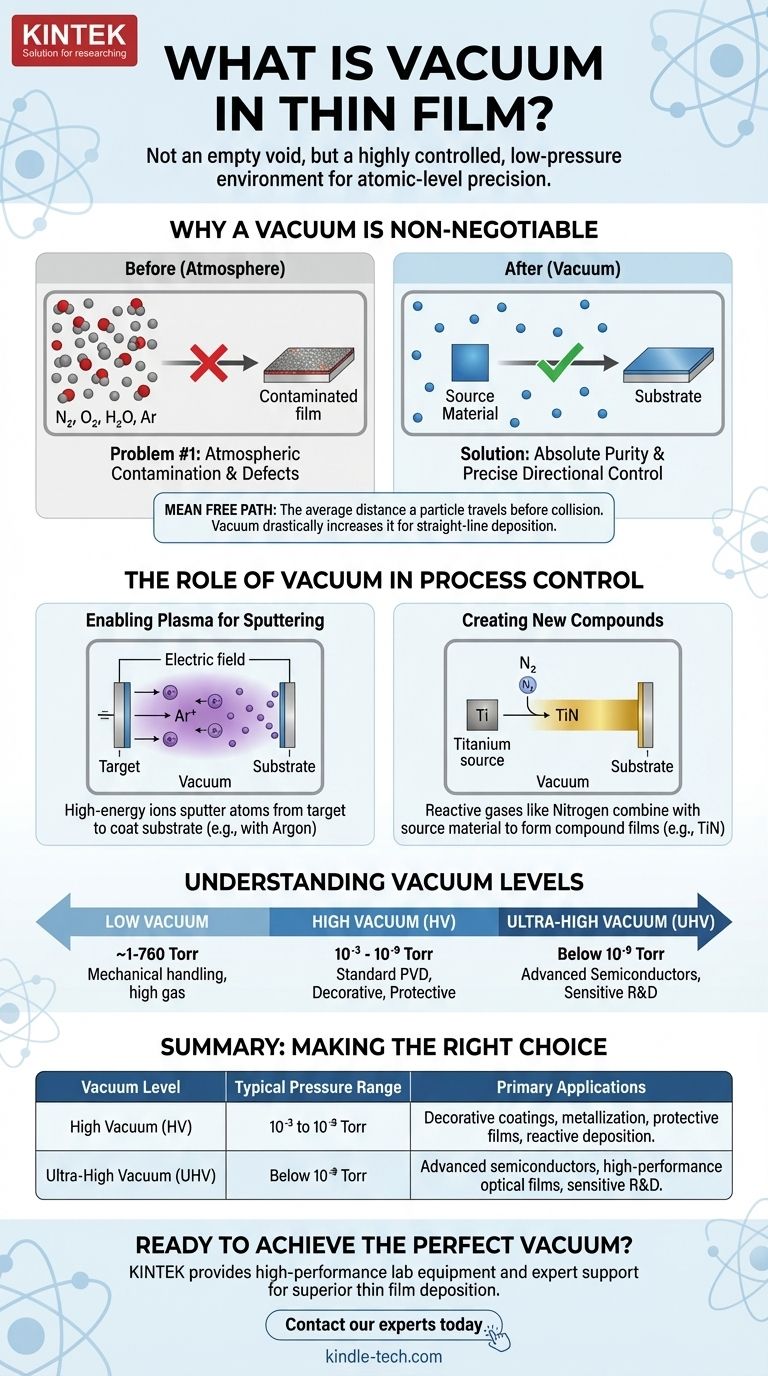

Warum ein Vakuum unverzichtbar ist

Auf Meereshöhe sind wir von einer dichten Atmosphäre mit Partikeln umgeben – hauptsächlich Stickstoff, Sauerstoff, Wasserdampf und Argon. Der Versuch, einen Dünnfilm in dieser Umgebung abzuscheiden, wäre, als würde man versuchen, ein Meisterwerk in einem Staubsturm zu malen. Eine Vakuumkammer eliminiert diese Probleme systematisch.

Problem Nr. 1: Atmosphärische Verunreinigung

Die Luft um uns herum ist hochreaktiv. Gase wie Sauerstoff und Wasserdampf reagieren sofort mit den Abscheidungsmaterialien und der Substratoberfläche, was zur Bildung unerwünschter Oxide und anderer Verbindungen führt.

Diese Verunreinigungen werden in den Film eingebettet und erzeugen Defekte, die seine gewünschten Eigenschaften beeinträchtigen. Ein kontaminierter Film kann eine schlechte elektrische Leitfähigkeit, eine reduzierte optische Transparenz oder eine schwache mechanische Integrität aufweisen. Das Vakuum entfernt diese reaktiven Verunreinigungen, um eine makellose Umgebung zu schaffen.

Problem Nr. 2: Partikelkollisionen (mittlere freie Weglänge)

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. In der dichten Atmosphäre eines normalen Raumes ist dieser Abstand unglaublich kurz – nur wenige Nanometer.

Unter Vakuum wird der Druck um viele Größenordnungen reduziert. Dies erhöht die mittlere freie Weglänge drastisch, oft auf mehrere Meter, was viel länger ist als der Abstand zwischen der Materialquelle und dem Substrat in einer Abscheidungskammer.

Dieser lange, ununterbrochene Weg ist entscheidend. Er stellt sicher, dass die Atome des Abscheidungsmaterials in einer geraden Linie von der Quelle zum Substrat gelangen und mit genügend Energie ankommen, um einen dichten, gleichmäßigen und gut haftenden Film zu bilden. Ohne ihn würde sich das Material zufällig verteilen und eine poröse und minderwertige Beschichtung erzeugen.

Die Rolle des Vakuums bei der Prozesskontrolle

Sobald ein Vakuum die unerwünschten atmosphärischen Gase entfernt hat, wird die Kammer zu einer leeren Leinwand. Dies ermöglicht es Ingenieuren, spezifische, hochreine Gase in präzisen Mengen einzuführen, um den Abscheidungsprozess zu steuern und neue Materialien zu erzeugen.

Ermöglichung von Plasma für das Sputtern

Bei PVD-Techniken (Physical Vapor Deposition) wie dem Sputtern wird ein schweres, inertes Gas wie Argon in die Vakuumkammer eingeführt. Ein elektrisches Feld ionisiert dann dieses Gas und erzeugt ein Plasma.

Diese hochenergetischen Argonionen werden auf ein Quellmaterial (das "Target") gerichtet und bombardieren es mit genügend Kraft, um Atome abzulösen oder zu "sputtern". Diese gesputterten Atome bewegen sich dann durch das Vakuum, um das Substrat zu beschichten. Dieser gesamte Prozess ist nur in einem Vakuum möglich, in dem Argon das dominante Gas ist.

Erzeugung neuer Verbindungen mit reaktiven Gasen

Ein Vakuum ist auch für die reaktive Abscheidung unerlässlich, bei der das Ziel darin besteht, eine spezifische chemische Verbindung auf dem Substrat zu bilden.

Um beispielsweise eine harte, goldfarbene Titannitrid (TiN)-Beschichtung zu erzeugen, wird reines Titan in einer Vakuumkammer gesputtert, in die eine kontrollierte Menge reinen Stickstoffgases eingeführt wurde. Die Titan- und Stickstoffatome verbinden sich auf der Substratoberfläche, um den gewünschten Verbundfilm zu bilden. Dieses Maß an chemischer Kontrolle ist ohne die vorherige Etablierung eines sauberen Vakuums unmöglich.

Vakuumstufen verstehen

"Vakuum" ist kein einzelner Zustand, sondern ein Spektrum von Drücken. Die erforderliche Vakuumstufe wird ausschließlich durch die Empfindlichkeit des zu erzeugenden Films bestimmt.

Ein Spektrum, kein Absolutwert

Die Vakuumqualität wird in Druckeinheiten wie Torr oder Millibar (mbar) gemessen. Der atmosphärische Druck beträgt etwa 760 Torr.

Verschiedene Anwendungen erfordern unterschiedliche Grade an "Leere", um erfolgreich zu sein.

Gängige Klassifizierungen

- Niedrigvakuum: ~1 bis 760 Torr. Wird für mechanische Handhabung oder Prozesse mit hohem Gasanteil verwendet.

- Hochvakuum (HV): 10⁻³ bis 10⁻⁹ Torr. Dies ist der Arbeitsbereich für die meisten industriellen PVD-Beschichtungen, einschließlich dekorativer, metallisierender und schützender Filme.

- Ultrahochvakuum (UHV): Unter 10⁻⁹ Torr. Dieses extreme Niveau ist für hochsensible Forschung und die Herstellung fortschrittlicher Halbleiter- und optischer Komponenten erforderlich, bei denen selbst wenige verirrte Atome an Verunreinigungen zum Geräteausfall führen können.

Die richtige Wahl für Ihr Ziel treffen

Die benötigte Vakuumstufe wird durch den Grad der Perfektion bestimmt, den Ihr Film erfordert.

- Wenn Ihr Hauptaugenmerk auf dekorativen oder grundlegenden Schutzschichten liegt: Eine Standard-Hochvakuum (HV)-Umgebung ist in der Regel ausreichend, um größere Oxidationen zu verhindern und eine gute Filmhaftung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen oder elektronischen Filmen liegt: Ein Ultrahochvakuum (UHV) ist unverzichtbar, um atomare Verunreinigungen zu minimieren, die die optische Transmission oder elektrische Leistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung spezifischer Verbundfilme (z. B. Nitride, Oxide) liegt: Ein sauberer Hochvakuum (HV)-Grunddruck ist der entscheidende erste Schritt, bevor Sie Ihre reaktiven Gase präzise einführen und steuern können.

Letztendlich bedeutet die Beherrschung des Vakuums die Beherrschung der Kunst, die Umgebung auf atomarer Ebene zu kontrollieren, um einen perfekten Dünnfilm zu bauen.

Zusammenfassungstabelle:

| Vakuumstufe | Typischer Druckbereich | Hauptanwendungen |

|---|---|---|

| Hochvakuum (HV) | 10⁻³ bis 10⁻⁹ Torr | Dekorative Beschichtungen, Metallisierung, Schutzfilme, reaktive Abscheidung (z. B. TiN). |

| Ultrahochvakuum (UHV) | Unter 10⁻⁹ Torr | Fortschrittliche Halbleiter, Hochleistungs-Optikfilme, sensible F&E. |

Bereit, die perfekte Vakuumumgebung für Ihre Dünnschichtanwendung zu erreichen?

Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborausrüstung und den fachkundigen Support bereitzustellen, die Sie benötigen, um die Dünnschichtabscheidung zu meistern. Ob Sie hochreine optische Beschichtungen oder robuste Schutzschichten entwickeln, unsere Lösungen gewährleisten die Prozesskontrolle und die kontaminationsfreie Umgebung, die für den Erfolg unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie KINTEK Ihnen helfen kann, überlegene Dünnschichten zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens