Die Abscheidung aus der Gasphase ist kein einzelner Prozess, sondern eine Familie fortschrittlicher Fertigungstechniken, die verwendet werden, um extrem dünne Materialschichten auf einer Oberfläche aufzutragen, oft Atom für Atom. Diese Methoden beinhalten die Umwandlung eines Ausgangsmaterials in einen gasförmigen Zustand (einen Dampf) und das anschließende Kondensieren oder Reagieren auf einem Zielobjekt, bekannt als Substrat, um einen festen Film zu bilden. Diese präzise Kontrolle über Dicke und Zusammensetzung ist grundlegend für die moderne Technologie.

Im Kern geht es bei der Abscheidung aus der Gasphase darum, funktionale Materialien von Grund auf aufzubauen. Durch die Abscheidung von Materialien in atomdünner Dampfform können wir einzigartige optische, elektrische und mechanische Eigenschaften erzeugen, die bei ihren massiven, festen Gegenstücken nicht erreichbar sind.

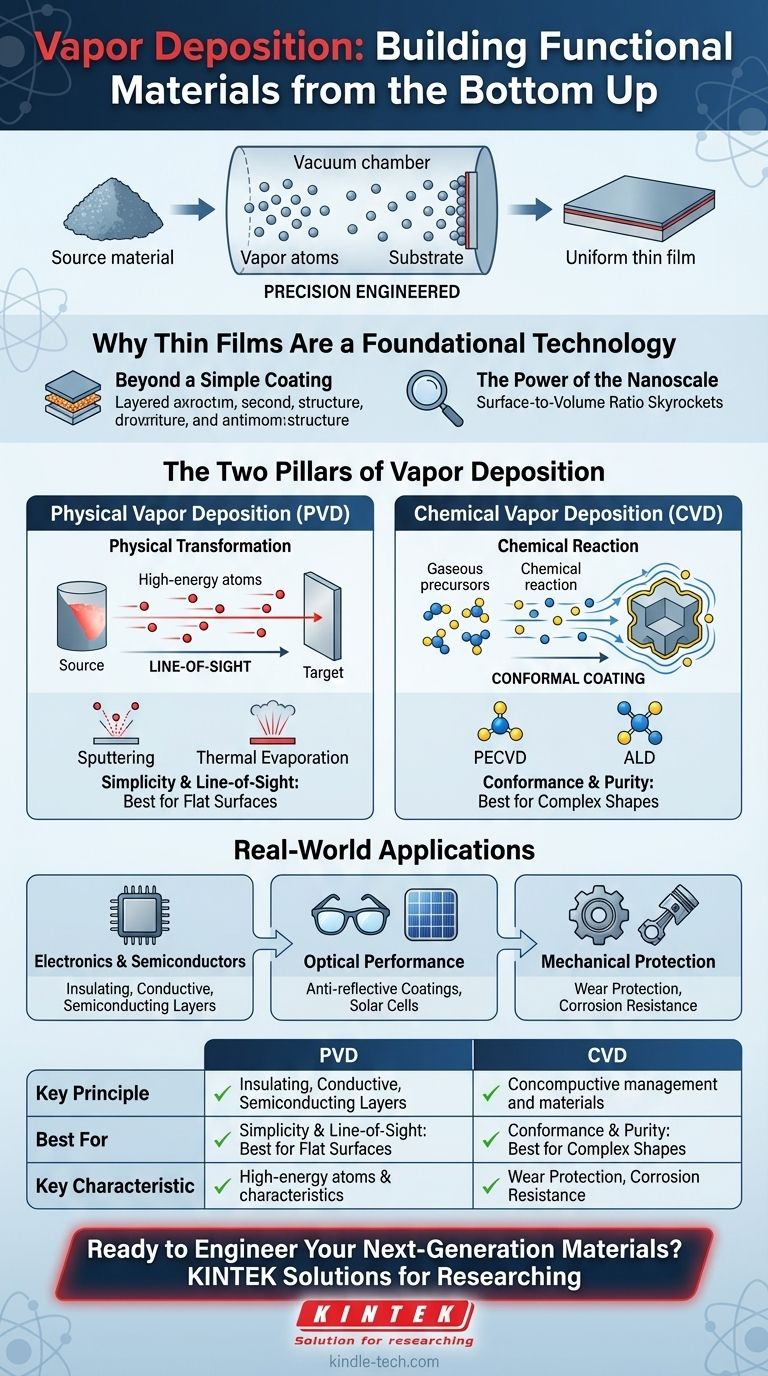

Warum Dünnschichten eine grundlegende Technologie sind

Um die Bedeutung der Abscheidung aus der Gasphase zu verstehen, müssen Sie zuerst begreifen, warum sich eine Dünnschicht so stark von einem massiven Block desselben Materials unterscheidet.

Mehr als nur eine einfache Beschichtung

Eine Dünnschicht ist nicht bloß eine Farbschicht. Es ist eine konstruierte Schicht, bei der die Eigenschaften des Materials – wie seine Leitfähigkeit, Reflexionsvermögen oder Härte – grundlegend verändert werden.

Die Kraft der Nanometerskala

Wenn Materialien auf atomare oder molekulare Schichten reduziert werden, steigt ihr Verhältnis von Oberfläche zu Volumen sprunghaft an. Diese Veränderung bedeutet, dass Oberflächeneffekte und nicht die Volumeneigenschaften das Verhalten des Materials dominieren, was zu den einzigartigen Merkmalen führt, die für Dinge wie Halbleiterbauelemente und Solarzellen erforderlich sind.

Die beiden Säulen der Abscheidung aus der Gasphase

Methoden der Abscheidung aus der Gasphase werden grob in zwei Hauptkategorien eingeteilt, basierend darauf, wie der Dampf erzeugt und abgeschieden wird. Das Verständnis dieser Unterscheidung ist der Schlüssel zum Verständnis des Fachgebiets.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD wird das Ausgangsmaterial physikalisch in einen Dampf umgewandelt. Dies geschieht typischerweise durch energiereiche Prozesse in einer Vakuumkammer, wobei die Abscheidung selbst keine chemischen Reaktionen beinhaltet.

Stellen Sie es sich wie eine Art molekularen Sandstrahlprozess vor. Atome werden von einem festen Target gelöst und bewegen sich geradlinig, um alles zu beschichten, was sich auf ihrem Weg befindet. Gängige PVD-Techniken umfassen Sputtern und Thermische Verdampfung.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird der Film durch eine chemische Reaktion auf der Oberfläche des Substrats gebildet. Gasförmige Vorläuferchemikalien werden in eine Reaktionskammer eingeleitet, wo sie auf dem erhitzten Substrat zersetzt werden und reagieren, um die gewünschte Dünnschicht zu bilden.

Dies ähnelt eher einer präzise gesteuerten Kondensation. Die chemischen Vorläufer umgeben das Objekt von allen Seiten und ermöglichen so eine hochgradig gleichmäßige Beschichtung. Wichtige Beispiele sind die Plasma-unterstützte CVD (PECVD) und die Atomlagenabscheidung (ALD).

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD ist nicht willkürlich; sie wird von den spezifischen Anforderungen des Endprodukts bestimmt. Jede Methode bringt inhärente Vorteile und Einschränkungen mit sich.

PVD: Einfachheit und Sichtlinie

Da die verdampften Atome bei PVD in einer geraden Linie reisen, handelt es sich um einen Sichtlinienprozess (Line-of-Sight). Dies macht es ausgezeichnet für die Beschichtung flacher Oberflächen mit hoher Reinheit, aber weniger effektiv für die Abdeckung komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen.

CVD: Konformität und Reinheit

CVD zeichnet sich durch die Erzeugung hochgradig konformer Beschichtungen aus, die komplexe Geometrien gleichmäßig abdecken können. Da die Abscheidung über eine chemische Oberflächenreaktion erfolgt, können die Vorläufergase alle Teile des Substrats erreichen. Dieser Prozess kann extrem reine und dichte Filme erzeugen.

Reale Anwendungen in verschiedenen Branchen

Die Abscheidung aus der Gasphase ist ein verborgener, aber wesentlicher Prozess hinter unzähligen modernen Produkten. Ihre Anwendungen werden durch die spezifischen Eigenschaften definiert, die in die Dünnschicht eingebracht werden.

Für Elektronik und Halbleiter

Dünnschichten sind die Bausteine aller integrierten Schaltkreise. Die Abscheidung aus der Gasphase wird verwendet, um die isolierenden, leitenden und halbleitenden Schichten abzuscheiden, die Transistoren und Verbindungen auf einem Siliziumwafer bilden.

Für optische Leistung

Fast jede Hochleistungsoptik, von Brillengläsern bis hin zu wissenschaftlichen Instrumenten, verwendet Dünnschichten. Diese Schichten werden aufgetragen, um Antireflexionsbeschichtungen, hochreflektierende Spiegel und Filter zu erzeugen, die Licht manipulieren. Diese Technologie ist auch für die Herstellung von Solarzellen von entscheidender Bedeutung.

Für mechanischen Schutz

Abscheidungen aus der Gasphase können Oberflächen erzeugen, die weitaus widerstandsfähiger sind als das darunterliegende Material. Diese Filme bieten Verschleißschutz auf Werkzeugmaschinen und Motorteilen, erzeugen Wärmebarrieren in der Luft- und Raumfahrt und bieten Korrosionsbeständigkeit für empfindliche Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig vom Material, der Form des Substrats und dem funktionalen Ziel des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung integrierter Schaltkreise oder Halbleiterbauelemente liegt: Sie werden sich sowohl auf PVD als auch auf CVD verlassen, um die verschiedenen leitenden, isolierenden und halbleitenden Schichten mit extremer Präzision abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung optischer Eigenschaften liegt: PVD ist oft der Standard für die Herstellung von Antireflexionsbeschichtungen für Linsen, während CVD und seine Varianten für die Herstellung hochreiner optischer Wellenleiter von entscheidender Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit und Korrosionsbeständigkeit liegt: PVD eignet sich hervorragend zum Auftragen harter, verschleißfester Beschichtungen auf Werkzeuge, während CVD hochkonforme Schutzschichten für komplexe Industriekomponenten erzeugen kann.

Letztendlich ist das Verständnis der Abscheidung aus der Gasphase der Schlüssel zur Erschließung der Materialeigenschaften, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Am besten geeignet für | Schlüsselmerkmal |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physikalische Umwandlung eines Feststoffs in einen Dampf. | Flache Oberflächen, hochreine Beschichtungen, Verschleißschutz. | Sichtlinienprozess. |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion von Gasen auf einem erhitzten Substrat. | Komplexe 3D-Formen, hochgleichmäßige und konforme Beschichtungen. | Ausgezeichnete Stufenabdeckung. |

Bereit, Ihre Materialien der nächsten Generation zu entwickeln?

Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder verschleißfeste Komponenten entwickeln, die richtige Abscheidungsausrüstung ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Gasphasenabscheidung.

Wir bieten die Werkzeuge und das Fachwissen, um Sie dabei zu unterstützen:

- Präzise, gleichmäßige Dünnschichten für F&E und Produktion zu erzielen.

- Das optimale PVD- oder CVD-System für Ihre spezifische Anwendung auszuwählen.

- Die Leistung und Haltbarkeit Ihrer Produkte zu verbessern.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Innovation beschleunigen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken