VAR-Material ist keine spezifische Metallart, sondern eine Bezeichnung für eine Standardlegierung, die einem Hochreinheits-Raffinationsprozess namens Vakuumlichtbogenschmelze (Vacuum Arc Remelting, VAR) unterzogen wurde. Dieser sekundäre Schmelzprozess dient dazu, Verunreinigungen wie gelöste Gase und nichtmetallische Einschlüsse aus einer vorhandenen Legierung zu entfernen. Das Ergebnis ist ein außergewöhnlich sauberes und homogenes Material mit überlegenen mechanischen Eigenschaften im Vergleich zu seinem Standard-, nicht-umgeschmolzenen Gegenstück.

Die Kernbotschaft ist, dass die Vakuumlichtbogenschmelze (VAR) ein Reinigungsprozess und keine Materialart ist. Sie wird verwendet, um eine ultrareine Version einer bekannten Legierung (wie Stahl, Titan oder Nickelbasis-Superlegierungen) für kritische Anwendungen herzustellen, bei denen Materialzuverlässigkeit und Ermüdungsfestigkeit von größter Bedeutung sind.

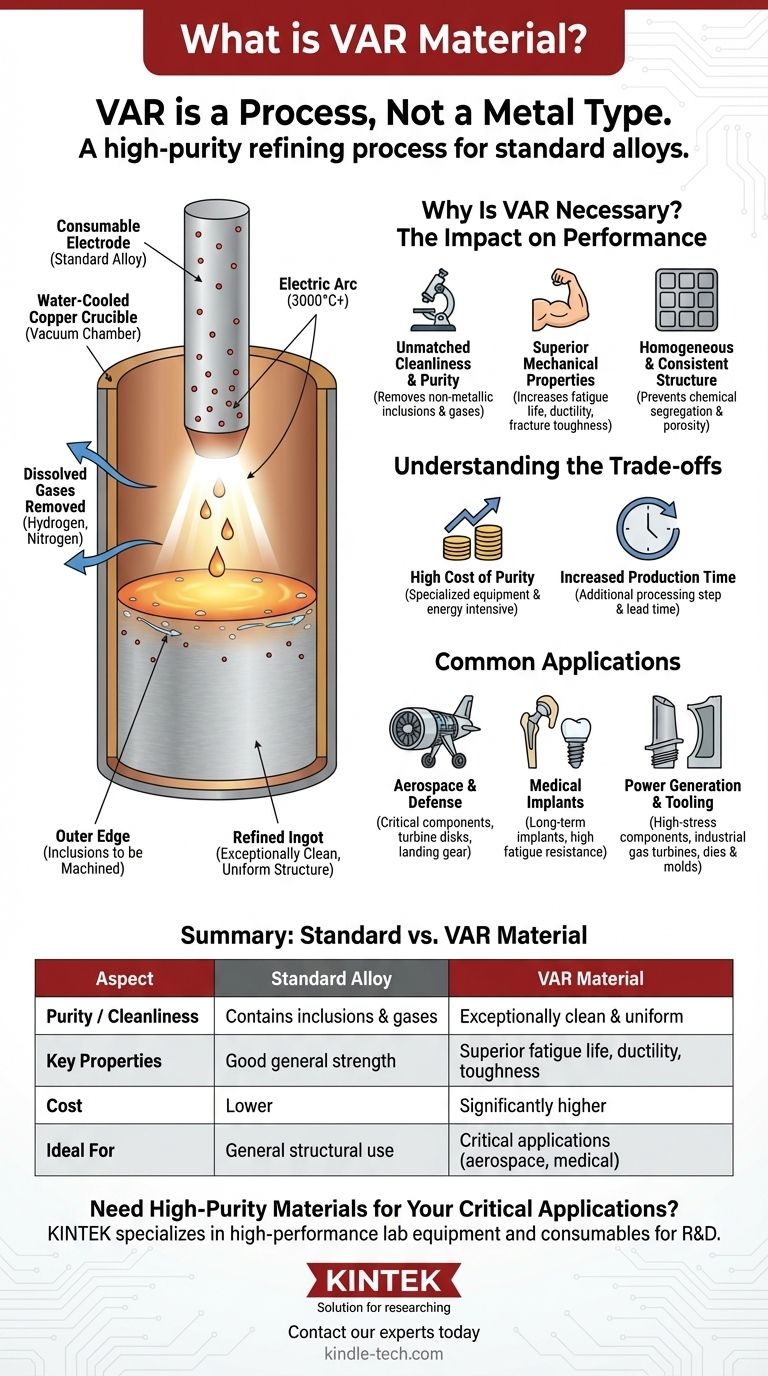

Was ist Vakuumlichtbogenschmelze (VAR)?

Der VAR-Prozess verfeinert eine feste Metallelektrode zu einem neuen, hochreinen Barren. Dies ist ein entscheidender Schritt bei der Herstellung von Hochleistungswerkstoffen für anspruchsvolle Industrien.

Der Ausgangspunkt: Eine Verbrauchselektrode

Der Prozess beginnt mit einem festen Zylinder der zu verfeinernden Legierung, bekannt als Verbrauchselektrode. Diese Elektrode wird typischerweise durch ein primäres Schmelzverfahren, wie die Vakuuminduktionsschmelze (VIM), hergestellt.

Der Prozess: Umschmelzen unter Vakuum

Die Elektrode wird in einem wassergekühlten Kupfertiegel innerhalb einer Vakuumkammer platziert. Ein Lichtbogen wird zwischen dem unteren Ende der Elektrode und einer kleinen Menge Ausgangsmaterial im Tiegel gezündet.

Die intensive Hitze des Lichtbogens (oft über 3.000 °C) schmilzt die Spitze der Elektrode schrittweise auf. Während das geschmolzene Metall herabtropft, werden gelöste Gase wie Wasserstoff und Stickstoff durch die Vakuumumgebung entfernt.

Das Ergebnis: Ein verfeinerter Barren

Das geschmolzene Metall sammelt sich und erstarrt im wassergekühlten Tiegel. Während dieser kontrollierten Wiederverfestigung schwimmen leichtere Verunreinigungen (Einschlüsse) an die Oberfläche des Schmelzbades.

Diese Wirkung drängt Verunreinigungen an den äußeren Rand des neuen Barrens, der später maschinell entfernt werden kann. Das Endprodukt ist ein chemisch homogener Barren mit einer verfeinerten Kornstruktur und außergewöhnlich geringen Verunreinigungsgraden.

Warum ist VAR notwendig? Der Einfluss auf die Leistung

Die Verwendung eines VAR-behandelten Materials ist eine bewusste Entscheidung, die durch den Bedarf an verbesserter Zuverlässigkeit und spezifischen mechanischen Eigenschaften motiviert ist, die Standardlegierungen nicht bieten können.

Unübertroffene Sauberkeit und Reinheit

Der Hauptvorteil von VAR ist die Gewinnung von „sauberem“ Metall. Der Prozess reduziert oder eliminiert nichtmetallische Einschlüsse (wie Oxide und Nitride) und gelöste Gase erheblich.

Diese mikroskopischen Unvollkommenheiten sind oft die Ausgangspunkte für Risse und Materialversagen, insbesondere unter zyklischer Belastung (Ermüdung).

Überlegene mechanische Eigenschaften

Durch die Entfernung dieser Defekte verbessert VAR die Leistung eines Materials dramatisch. Die bemerkenswertesten Vorteile sind eine signifikante Steigerung der Ermüdungslebensdauer, der Duktilität und der Bruchzähigkeit.

Das bedeutet, dass das Material mehr Belastungszyklen standhält und der Rissausbreitung weitaus besser widersteht als eine herkömmlich an der Luft geschmolzene Legierung.

Eine homogene und konsistente Struktur

Die kontrollierte, gerichtete Erstarrung im VAR-Prozess verhindert chemische Segregation und beseitigt die innere Porosität (mikroskopische Hohlräume), die bei herkömmlichen Gussverfahren häufig vorkommt.

Dies führt zu einem Material, das unglaublich konsistent ist und dessen mechanische Eigenschaften von Ende zu Ende einheitlich sind. Vorhersehbarkeit ist ein wesentlicher Vorteil für Ingenieure.

Die Abwägungen verstehen

Obwohl VAR eine beispiellose Materialqualität bietet, haben seine Vorteile ihren Preis. Es handelt sich um einen zusätzlichen, ressourcenintensiven Schritt in der Produktionskette.

Die hohen Kosten der Reinheit

Der VAR-Prozess erfordert spezielle Ausrüstung, erheblichen elektrischen Energieaufwand und eine kontrollierte Vakuumumgebung. Dies macht VAR-Materialien erheblich teurer als ihre nicht-umgeschmolzenen Äquivalente.

Die Endkosten spiegeln direkt die Komplexität und den Energieaufwand wider, die für die Erreichung solch hoher Reinheitsgrade erforderlich sind.

Erhöhte Produktionszeit

Das Hinzufügen eines sekundären Umschmelzschritts zum Herstellungsprozess verlängert zwangsläufig die Gesamtvorlaufzeit für das Endmaterial.

Bei Anwendungen mit engen Zeitplänen muss dieser Faktor bei der Projektplanung berücksichtigt werden. Der VIM-VAR-Prozess, der zwei Vakuumeinschmelzschritte für höchste Reinheit kombiniert, verlängert diesen Zeitplan weiter.

Häufige Anwendungen: Wo Versagen keine Option ist

VAR-Materialien werden für Komponenten in Branchen spezifiziert, in denen ein Materialversagen katastrophale Folgen hätte.

Luft- und Raumfahrt und Verteidigung

Dies ist der größte Markt für VAR-Materialien. Sie werden für bruchkritische Komponenten wie Turbinen- und Verdichterscheiben in Strahltriebwerken, Fahrwerke und hochfeste Verbindungselemente verwendet.

Medizinische Implantate

Die Kombination aus hoher Festigkeit, Ermüdungsbeständigkeit und ausgezeichneter Biokompatibilität macht VAR-Titan- und Kobalt-Chrom-Legierungen ideal für Langzeit-Medizinimplantate wie künstliche Hüften, Knie und Zahnimplantate.

Energieerzeugung und hochbelastete Werkzeuge

VAR-Superlegierungen werden für Schaufeln in Industriegasturbinen verwendet. In der Fertigung werden VAR-Werkzeugstähle zur Herstellung von Hochleistungsmatrizen und Formen verwendet, die extremen Druck- und Temperaturzyklen standhalten müssen.

Ist VAR-Material für Ihre Anwendung geeignet?

Die Entscheidung für die Spezifikation eines VAR-behandelten Materials basiert auf der Abwägung von Leistungsanforderungen und Kosten.

- Wenn Ihr Hauptaugenmerk auf extremer Zuverlässigkeit und Ermüdungslebensdauer liegt (z. B. Luft- und Raumfahrt, medizinische Implantate): Ein VAR- oder VIM-VAR-behandeltes Material ist oft eine nicht verhandelbare Voraussetzung, um Sicherheits- und Leistungsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem strukturellem Einsatz bei moderater Belastung liegt: Eine Standardlegierung, die an der Luft geschmolzen wurde, oder ein Material, das durch ein kostengünstigeres Verfahren wie die Elektroschlacke-Umschmelze (ESR) verfeinert wurde, bietet möglicherweise ein weitaus besseres Kosten-Leistungs-Verhältnis.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: VAR ist mit ziemlicher Sicherheit überdimensioniert, es sei denn, seine Verwendung ist gesetzlich vorgeschrieben oder Sie haben ein klares Versagensmuster bei einem weniger reinen Material festgestellt.

Letztendlich ist die Wahl eines VAR-Materials eine Investition in Sicherheit und gewährleistet die höchstmögliche Materialintegrität für die anspruchsvollsten Umgebungen.

Zusammenfassungstabelle:

| Aspekt | Standardlegierung | VAR-Material |

|---|---|---|

| Reinheit / Sauberkeit | Enthält Einschlüsse & Gase | Außergewöhnlich sauber & homogen |

| Schlüsseleigenschaften | Gute allgemeine Festigkeit | Überlegene Ermüdungslebensdauer, Duktilität, Zähigkeit |

| Kosten | Niedriger | Erheblich höher |

| Ideal für | Allgemeine strukturelle Nutzung | Kritische Anwendungen (Luft- und Raumfahrt, Medizin) |

Benötigen Sie hochreine Materialien für Ihre kritischen Anwendungen?

VAR-behandelte Materialien sind unerlässlich für Komponenten, bei denen ein Versagen keine Option ist. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Materialien für Forschung und Entwicklung in anspruchsvollen Bereichen.

Unsere Expertise stellt sicher, dass Sie die richtigen Materialien für Anwendungen in der Luft- und Raumfahrt, für medizinische Implantate und in der fortschrittlichen Fertigung erhalten, wodurch die Zuverlässigkeit und Leistung gewährleistet werden, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Hochreinheitslösungen die Fähigkeiten Ihres Labors und den Projekterfolg verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)