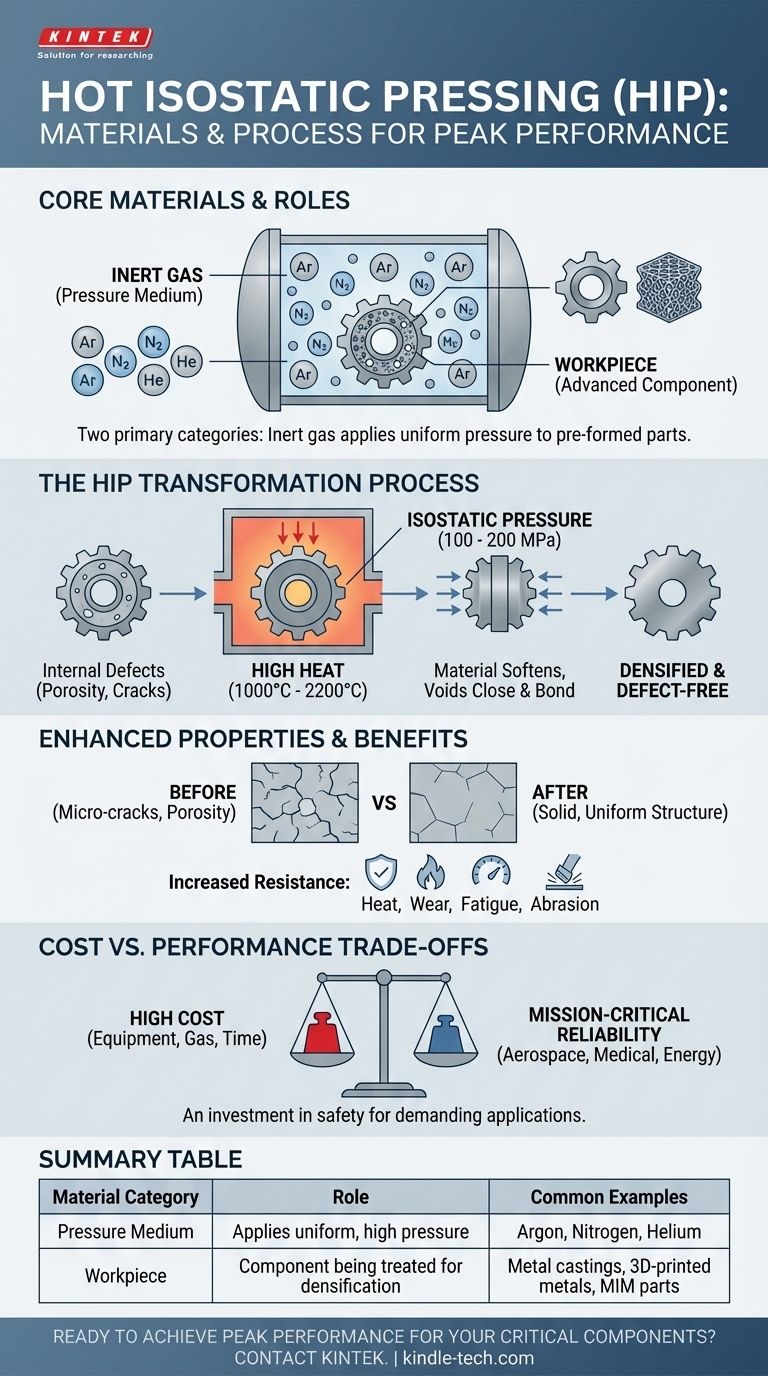

Beim Heiß-Isostatischen Pressen (HIP) werden hauptsächlich zwei Materialkategorien verwendet: ein Inertgas als Druckmedium und die zu behandelnden fortschrittlichen technischen Komponenten. Das gebräuchlichste Gas ist hochreines Argon, das einen gleichmäßigen Druck auf Teile aus Materialien wie Hochleistungsmetalllegierungen, Gussteilen und 3D-gedruckten Metallen ausübt, um interne Fehler zu beseitigen.

Das Kernprinzip von HIP liegt nicht in den spezifischen Materialien selbst, sondern in der Anwendung eines Inertgases unter extremer Hitze und Druck, um die innere Struktur eines vorgeformten Teils grundlegend zu perfektionieren und dessen Leistung und Zuverlässigkeit auf den höchstmöglichen Standard zu heben.

Die Rolle jedes Materials im HIP-Prozess

Um das System zu verstehen, ist es am besten, die Materialien, die für den Prozess verwendet werden, von den zu verarbeitenden Materialien zu trennen. Jedes spielt eine eigenständige und entscheidende Rolle.

Das Druckmedium: Inertgas

Der gesamte Prozess basiert auf der Verwendung eines Gases, um den Druck gleichmäßig auf das Teil zu übertragen. Dieses Gas muss inert sein, was bedeutet, dass es auch bei extremen Temperaturen nicht chemisch mit der Komponente reagiert.

Die gebräuchlichste Wahl ist Argon, das wegen seiner Inertheit und Verfügbarkeit bevorzugt wird. Andere Gase wie Stickstoff oder Helium können je nach spezifischer Anwendung und dem zu behandelnden Material ebenfalls verwendet werden.

Das Werkstück: Fortschrittliche technische Komponenten

HIP ist keine Fertigungsmethode; es ist eine Nachbehandlung für bereits geformte Teile. Es wird speziell bei Komponenten eingesetzt, bei denen die innere Integrität von größter Bedeutung ist.

Gängige Kategorien umfassen:

- Metall- und Legierungsgussteile

- Metallpulverspritzguss (MIM)-Teile

- Produkte aus dem Metall-3D-Druck (additive Fertigung)

Diese Fertigungsmethoden können mikroskopische interne Defekte hinterlassen. HIP ist der definitive Schritt, um diese zu beseitigen.

Wie HIP Materialeigenschaften verändert

Die Kombination aus hoher Hitze und isostatischem (gleichmäßigem) Druck zwingt das Material zur Verdichtung, wodurch seine innere Struktur und mechanischen Eigenschaften grundlegend verändert werden.

Der Mechanismus der Verdichtung

Der Prozess findet in einem spezialisierten, hochfesten Druckbehälter statt. Ein typischer Zyklus umfasst Temperaturen von 1000 °C bis 2200 °C und Drücke von 100 bis 200 MPa.

Die hohe Temperatur erweicht das Material und reduziert seine Streckgrenze. Der immense, gleichmäßige Gasdruck bewirkt dann, dass sich das Material auf mikroskopischer Ebene plastisch verformt und alle internen Hohlräume dauerhaft schließt und verbindet.

Beseitigung kritischer interner Defekte

Das primäre Ziel von HIP ist die Beseitigung von Fehlern, die als Spannungskonzentratoren wirken und zu vorzeitigem Versagen führen können.

Diese Defekte umfassen:

- Porosität (kleine gasgefüllte Hohlräume)

- Mikrorisse

- Interne Entmischung von Legierungen

Durch die Entfernung dieser Initiationsstellen für Versagen wird die Gesamtleistung des Materials dramatisch verbessert.

Das Ergebnis: Verbesserte Lebensdauer

Mit HIP behandelte Teile weisen überlegene mechanische Eigenschaften auf. Der Prozess erhöht die Beständigkeit gegen Hitze, Verschleiß, Ermüdung und Abrieb erheblich.

Deshalb ist HIP für Komponenten, die in extremen Umgebungen eingesetzt werden, wie z. B. in Stromerzeugungsturbinen und Unterwasser-Ölleitungen, unerlässlich, wo Materialversagen schwerwiegende Folgen hätte.

Die Kompromisse verstehen: Kosten vs. Leistung

Obwohl HIP unübertroffene Vorteile für die Materialintegrität bietet, ist es ein teurer und spezialisierter Prozess, der nicht für alle Anwendungen geeignet ist.

Die inherenten Kosten des Prozesses

Die Ausrüstung, die zur sicheren Eindämmung extremer Temperaturen und Drücke erforderlich ist, ist komplex und teuer in Bau und Wartung.

Darüber hinaus sind die Prozessgase, insbesondere hochreines Argon, ein erheblicher Betriebskostenfaktor. Die langen Zykluszeiten, einschließlich Erhitzen, Druckbeaufschlagung und Abkühlen, tragen ebenfalls zu den Kosten bei.

Wann die Kosten gerechtfertigt sind

Die hohen Kosten von HIP sind Anwendungen vorbehalten, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Für missionskritische Komponenten in der Luft- und Raumfahrt-, Energie-, Verteidigungs- und Medizinindustrie überwiegt das Risiko eines Materialversagens bei weitem die Kosten der HIP-Behandlung. Es ist eine Investition in Sicherheit und Langlebigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob HIP eingesetzt werden soll, hängt ausschließlich von den Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: HIP ist ein wesentlicher abschließender Schritt, um maximale Dichte zu gewährleisten, interne Defekte zu beseitigen und Zuverlässigkeit unter extremem Stress zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von 3D-gedruckten Metallteilen liegt: HIP ist ein wichtiges Nachbearbeitungswerkzeug, um die inhärente Porosität aus dem Druckprozess zu schließen und Materialeigenschaften zu erzielen, die mit traditionellen Schmiedeteilen vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standard-Handelsprodukten liegt: Die hohen Kosten und die Komplexität von HIP sind wahrscheinlich unnötig, da konventionelle Fertigungsmethoden eine ausreichende Qualität für weniger anspruchsvolle Anwendungen bieten.

Letztendlich ist das Heiß-Isostatische Pressen ein leistungsstarkes Werkzeug, um die absolute Spitzenleistung von Materialien zu erreichen, wenn Versagen keine Option ist.

Zusammenfassungstabelle:

| Materialkategorie | Rolle im HIP-Prozess | Gängige Beispiele |

|---|---|---|

| Druckmedium | Übt gleichmäßigen, hohen Druck aus | Argon, Stickstoff, Helium |

| Werkstück | Zu verdichtende Komponente | Metallgussteile, 3D-gedruckte Metalle, MIM-Teile |

Bereit, die Spitzenleistung für Ihre kritischen Komponenten zu erreichen?

Das Heiß-Isostatische Pressen ist die definitive Lösung zur Beseitigung interner Defekte in hochwertigen Teilen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für zuverlässige HIP-Prozesse und Materialanalysen erforderlich sind.

Unsere Expertise unterstützt Branchen, in denen Versagen keine Option ist, einschließlich Luft- und Raumfahrt, Medizin und Energie. Lassen Sie uns Ihnen helfen, die höchste Zuverlässigkeit und Langlebigkeit Ihrer Materialien zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Materialleistung verbessern und Ihre missionskritischen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard