Die kurze Antwort lautet, dass eine breite Palette von Materialien PVD-beschichtet werden kann, darunter die meisten Metalle, Kunststoffe, Glas und Keramiken. Die wahren limitierenden Faktoren sind nicht die Materialien selbst, sondern ihre Fähigkeit, die für den PVD-Prozess inhärenten Hitze- und Vakuum-Bedingungen zu überstehen.

Der Schlüssel zur Bestimmung, ob ein Material PVD-beschichtet werden kann, liegt weniger in der Materialart als vielmehr in seiner thermischen Stabilität und seinem Verhalten unter Hochvakuum. Obwohl viele Materialien kompatibel sind, benötigen einige spezielle Niedertemperaturverfahren oder vorbereitende Basisschichten, um eine erfolgreiche Beschichtung zu erzielen.

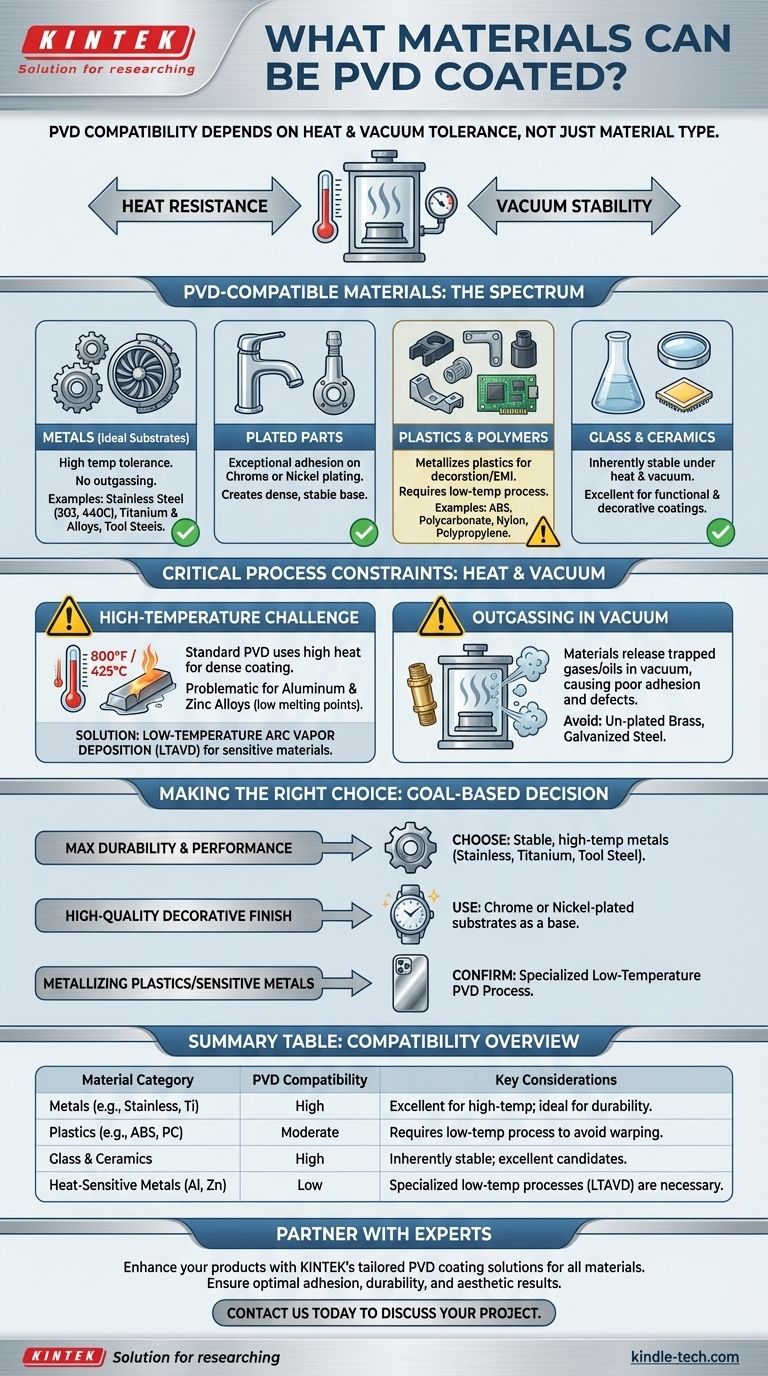

Das Spektrum der PVD-kompatiblen Materialien

Die physikalische Gasphasenabscheidung (PVD) ist ein vielseitiger Beschichtungsprozess, aber bestimmte Materialien dienen aufgrund ihrer inhärenten Stabilität besser als Substrate als andere.

Metalle: Die idealen Substrate

Die häufigsten und idealsten Kandidaten für PVD sind Metalle mit hoher Temperaturbeständigkeit und Stabilität. Sie zersetzen sich nicht und geben in der Vakuumkammer keine Gase ab (gasen nicht aus).

Dazu gehören Edelstähle (z. B. 303, 440C), Titan und seine Legierungen sowie hochlegierte Werkzeugstähle.

Chrom- und Nickelbeschichtete Teile

PVD-Beschichtungen weisen eine außergewöhnliche Haftung auf Materialien auf, die bereits mit Chrom oder Nickel plattiert sind. Diese vorbereitende Beschichtung erzeugt eine dichte, stabile und ideale Oberfläche, mit der die PVD-Schicht verbunden werden kann, was oft zu dem haltbarsten Finish führt.

Kunststoffe und Polymere

Kunststoffe werden häufig PVD-beschichtet, um sie zu „metallisieren“, was ihnen ein metallisches Aussehen für dekorative Zwecke oder funktionelle Eigenschaften wie EMI-Abschirmung verleiht.

Häufig beschichtete Kunststoffe sind ABS, Polycarbonat (PC), Nylon, Polypropylen und verschiedene Epoxide. Diese Materialien erfordern spezielle Niedertemperatur-PVD-Verfahren.

Glas und Keramik

Sowohl Glas- als auch Keramiksubstrate sind vollständig mit PVD-Beschichtungen kompatibel. Ihre inhärente Stabilität unter Hitze und Vakuum macht sie zu ausgezeichneten Kandidaten für eine breite Palette funktioneller und dekorativer Beschichtungen.

Kritische Prozessbeschränkungen, die Sie verstehen müssen

Es reicht nicht aus zu wissen, dass ein Material beschichtet werden kann. Sie müssen die Belastungen der PVD-Umgebung verstehen, um Fehler zu vermeiden. Die beiden Hauptbeschränkungen sind Hitze und Vakuum.

Die Anforderung hoher Temperaturen

Ein Standard-PVD-Prozess erhitzt das Substrat auf Temperaturen von bis zu 800 °F (ca. 425 °C). Dies ist notwendig, um eine dichte, gut haftende Beschichtung zu gewährleisten.

Materialien müssen dieser Temperatur standhalten können, ohne zu schmelzen, sich zu verziehen oder ihre grundlegenden Eigenschaften zu verändern.

Die Herausforderung hitzeempfindlicher Materialien

Diese Anforderung an hohe Temperaturen ist der Grund, warum einige gängige Metalle problematisch sind. Aluminium und Zinklegierungen haben beispielsweise niedrige Schmelzpunkte und vertragen einen Standard-PVD-Prozess nicht.

Die Lösung ist eine spezielle Technik namens Low-Temperature Arc Vapor Deposition (LTAVD) oder ähnliche Verfahren, die bei viel niedrigeren Temperaturen arbeiten und es ermöglichen, diese empfindlichen Metalle und die meisten Kunststoffe zu beschichten.

Das Problem des „Ausgasens“ im Vakuum

Der PVD-Prozess findet unter Hochvakuum statt. Einige Materialien setzen bei Exposition gegenüber dem Vakuum eingeschlossene Gase, Öle oder Wasserdampf in einem Prozess frei, der als Ausgasen bezeichnet wird.

Dies ist ein kritisches Problem, da diese freigesetzten Verunreinigungen den Beschichtungsprozess stören und zu schlechter Haftung und Defekten in der Endschicht führen. Materialien wie unbeschichtetes Messing und verzinkter Stahl sind dafür bekannt, auszugasen, was sie für eine PVD-Beschichtung ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel Ihrer Anwendung bestimmt direkt die beste Materialwahl. Das Verständnis des Zusammenspiels zwischen dem Substrat, dem Prozess und dem gewünschten Ergebnis ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: Wählen Sie stabile Hochtemperaturmetalle wie Edelstahl, Werkzeugstahl oder Titan, die den optimalen PVD-Prozessbedingungen standhalten können.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen dekorativen Finish liegt: Die Verwendung eines chrom- oder nickelplattierten Substrats als Basis für die PVD-Beschichtung bietet die bestmögliche Haftung und das beste visuelle Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Metallisierung von Kunststoffen oder hitzeempfindlichen Metallen liegt: Bestätigen Sie mit Ihrem Beschichtungsanbieter, dass dieser ein spezielles Niedertemperatur-PVD-Verfahren für diese Materialien anbietet.

Letztendlich beruht eine erfolgreiche PVD-Beschichtung darauf, das richtige Substratmaterial mit dem richtigen Verfahren abzugleichen.

Zusammenfassungstabelle:

| Materialkategorie | PVD-Kompatibilität | Wichtige Überlegungen |

|---|---|---|

| Metalle (z. B. Edelstahl, Titan) | Hoch | Ausgezeichnet für Hochtemperaturprozesse; ideal für Haltbarkeit. |

| Kunststoffe (z. B. ABS, Polycarbonat) | Mittel | Erfordert Niedertemperatur-PVD-Verfahren, um Verzug zu vermeiden. |

| Glas & Keramik | Hoch | Von Natur aus stabil unter Hitze und Vakuum; ausgezeichnete Kandidaten. |

| Hitzesensible Metalle (z. B. Aluminium, Zink) | Gering | Spezielle Niedertemperaturverfahren (z. B. LTAVD) sind erforderlich. |

Bereit, Ihre Produkte mit einer langlebigen, Hochleistungs-PVD-Beschichtung aufzuwerten? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte PVD-Beschichtungslösungen für eine breite Palette von Materialien – von Metallen und Kunststoffen bis hin zu Glas und Keramik. Unsere Expertise gewährleistet optimale Haftung, Haltbarkeit und ästhetische Ergebnisse für Ihre spezifische Anwendung. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihrem Labor oder Fertigungsprozess einen Mehrwert bieten kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen