Bei der Dünnschichtabscheidung lassen sich alle Methoden in zwei Hauptkategorien einteilen: physikalische Abscheidung und chemische Abscheidung. Physikalische Methoden übertragen ein Material mechanisch oder thermisch von einer Quelle auf ein Substrat, oft im Vakuum, während chemische Methoden eine chemische Reaktion auf der Substratoberfläche nutzen, um die Schicht wachsen zu lassen.

Die entscheidende Unterscheidung liegt nicht in der spezifischen Technik, sondern in ihrem zugrunde liegenden Prinzip. Physikalische Methoden bewegen festes Material, während chemische Methoden Material aus molekularen Vorläufern aufbauen. Ihre Wahl hängt vollständig davon ab, ob Sie die dichte, geradlinige Bedeckung eines physikalischen Prozesses oder die gleichmäßige, konforme Beschichtung eines chemischen Prozesses benötigen.

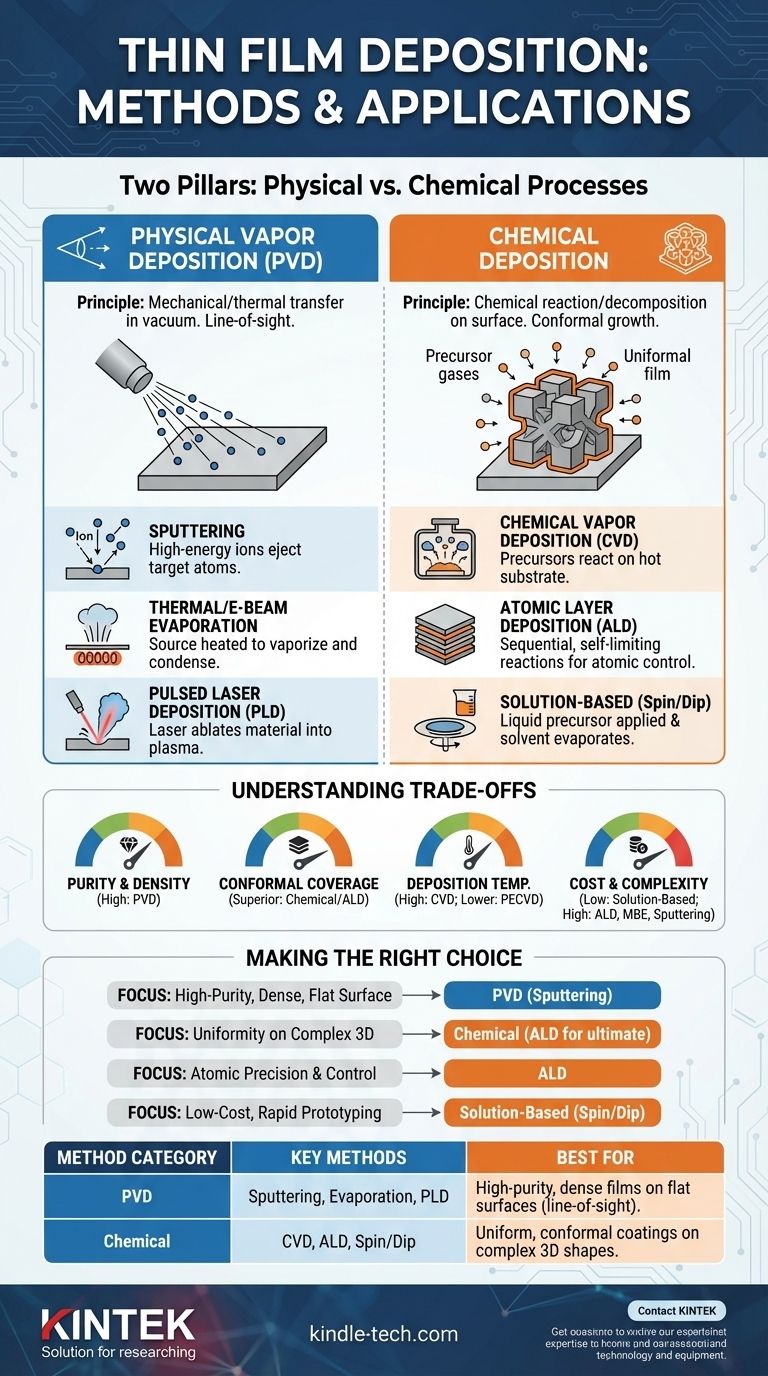

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Die Dünnschichtabscheidung ist der Prozess des Aufbringens einer Materialschicht, von wenigen Nanometern bis zu vielen Mikrometern Dicke, auf ein Substrat, um dessen Eigenschaften zu verändern. Das Verständnis des grundlegenden Unterschieds zwischen den beiden Hauptfamilien von Techniken ist der erste Schritt zur Auswahl des richtigen Prozesses.

Das Prinzip der physikalischen Gasphasenabscheidung (PVD)

PVD umfasst eine Reihe von Vakuumabscheidungsmethoden. Bei allen PVD-Prozessen wird ein festes oder flüssiges Ausgangsmaterial in einer Vakuumkammer verdampft, durch die Kammer transportiert und als dünne Schicht auf dem Substrat kondensiert.

Da das Material in einer geraden Linie wandert, wird PVD als Line-of-Sight-Prozess betrachtet. Dies macht es ideal für die Beschichtung ebener Oberflächen, aber schwierig für die Beschichtung komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Bereichen.

Das Prinzip der chemischen Abscheidung

Chemische Abscheidungsmethoden verwenden flüchtige chemische Vorläufer, die auf der Substratoberfläche reagieren oder sich zersetzen, um die gewünschte Schicht zu erzeugen. Die Schicht wird im Wesentlichen auf dem Bauteil "gewachsen".

Diese Methoden sind nicht durch die Sichtlinie begrenzt. Solange das Vorläufergas oder die Flüssigkeit eine Oberfläche erreichen kann, kann es eine Schicht bilden, was chemische Methoden außergewöhnlich gut macht, um hoch konforme Beschichtungen auf komplexen Geometrien zu erzeugen.

Wichtige physikalische Abscheidungsmethoden

Physikalische Methoden werden für die Erzeugung dichter, hochreiner Schichten mit starker Haftung geschätzt.

Sputtern

Beim Sputtern wird ein Target des gewünschten Materials in einer Vakuumkammer mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert. Dieser Beschuss schleudert Atome vom Target weg, die sich dann auf dem Substrat abscheiden.

Thermische & Elektronenstrahlverdampfung

Dies ist eine der einfachsten PVD-Methoden. Das Ausgangsmaterial wird in einem Vakuum erhitzt, bis es verdampft. Der Dampf wandert dann durch die Kammer und kondensiert auf dem kühleren Substrat. Die Erwärmung kann resistiv (wie in einem Toaster) oder durch einen hochenergetischen Elektronenstrahl (E-Beam) für Materialien mit höheren Schmelzpunkten erfolgen.

Gepulste Laserabscheidung (PLD)

Bei der PLD wird ein Hochleistungspulslaser auf ein Target in einer Vakuumkammer fokussiert. Jeder Laserpuls abträgt oder verdampft eine winzige Menge des Materials, wodurch eine Plasmafahne entsteht, die sich zum Substrat ausdehnt und als dünne Schicht abgeschieden wird.

Wichtige chemische Abscheidungsmethoden

Chemische Methoden werden aufgrund ihrer Fähigkeit, komplexe Formen gleichmäßig zu beschichten, und in einigen Fällen aufgrund ihrer Präzision auf atomarer Ebene gewählt.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Substrat in eine Reaktionskammer gebracht und erhitzt. Vorläufergase werden eingeleitet, die auf der heißen Oberfläche reagieren oder sich zersetzen, um eine feste Schicht zu bilden. Die Nebenprodukte der Reaktion werden dann abgepumpt.

Atomlagenabscheidung (ALD)

ALD ist ein Untertyp der CVD, der eine außergewöhnliche Dickenkontrolle ermöglicht. Es verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen. Vorläufergase werden nacheinander eingeführt, wobei jeder Puls genau eine atomare oder molekulare Schicht bildet, was zu einer unvergleichlichen Gleichmäßigkeit und Konformität führt.

Lösungsbasierte Methoden (Spin- & Tauchbeschichtung)

Dies sind einige der einfachsten und kostengünstigsten Methoden. Ein flüssiger Vorläufer (ein "Sol-Gel" oder eine chemische Lösung) wird auf das Substrat aufgebracht, indem es mit hoher Geschwindigkeit geschleudert wird (Spin-Coating) oder indem es in die Lösung getaucht und mit kontrollierter Geschwindigkeit herausgezogen wird (Tauchbeschichtung). Die Schicht bildet sich, wenn das Lösungsmittel verdunstet.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die Wahl beinhaltet das Abwägen der Schichtanforderungen gegen die Prozessbeschränkungen.

Reinheit und Dichte

PVD-Methoden, die im Hochvakuum durchgeführt werden, erzeugen im Allgemeinen Schichten mit höherer Reinheit und Dichte im Vergleich zu vielen chemischen Prozessen. Die Vakuumumgebung minimiert den Einbau von Verunreinigungen in die wachsende Schicht.

Konforme Bedeckung

Dies ist die primäre Stärke chemischer Methoden. Die Fähigkeit von Vorläufergasen, alle Oberflächen zu erreichen, macht ALD und CVD weit überlegen für die gleichmäßige Beschichtung komplexer Teile, wie Gräben in der Mikroelektronik oder das Innere poröser Materialien. PVD ist grundsätzlich durch Abschattung begrenzt.

Abscheidungstemperatur

Traditionelle CVD erfordert oft sehr hohe Substrattemperaturen (Hunderte von Grad Celsius), die empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen können. Varianten wie die Plasma-Enhanced CVD (PECVD) verwenden Plasma, um Reaktionen bei niedrigeren Temperaturen zu ermöglichen, wodurch dieses Problem gemildert wird.

Kosten und Komplexität

Lösungsbasierte Methoden wie Spin-Coating sind einfach, schnell und kostengünstig, was sie hervorragend für die Forschung im Labormaßstab macht. Im Gegensatz dazu sind Systeme für ALD, MBE (Molecular Beam Epitaxy) und Sputtern komplex, erfordern Hochvakuum und stellen eine erhebliche Kapitalinvestition dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Methode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel für die Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, dichten, verschleißfesten Beschichtung auf einer relativ ebenen Oberfläche liegt: PVD-Methoden wie das Sputtern sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung auf einer komplexen 3D-Struktur liegt: Chemische Methoden sind notwendig, wobei ALD die ultimative konforme Bedeckung bietet.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision und Kontrolle der Schichtdicke liegt: ALD ist die einzige Methode, die echtes Schicht-für-Schicht-Wachstum ermöglicht.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, schnellem Prototyping auf einfachen Substraten liegt: Lösungsbasierte Methoden wie Spin-Coating oder Tauchbeschichtung bieten unübertroffene Einfachheit.

Letztendlich ist die Wahl der richtigen Abscheidungsmethode eine Frage der Auswahl des richtigen Werkzeugs für das spezifische technische Problem, das Sie lösen müssen.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsselmethoden | Am besten geeignet für |

|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Verdampfung, PLD | Hochreine, dichte Schichten auf ebenen Oberflächen (Sichtlinie). |

| Chemische Abscheidung | CVD, ALD, Spin-/Tauchbeschichtung | Gleichmäßige, konforme Beschichtungen auf komplexen 3D-Formen. |

Bereit, die perfekte Dünnschichtabscheidungsmethode für Ihr Projekt auszuwählen? Die Experten von KINTEK sind hier, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen PVD-, CVD- oder ALD-Anforderungen. Ob Sie hochreine Sputtertargets, robuste thermische Verdampfungssysteme oder präzise ALD-Reaktoren benötigen, wir haben die Lösungen, um Ihre Forschung und Entwicklung zu verbessern. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir die Herausforderungen Ihrer Dünnschichtabscheidung im Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen