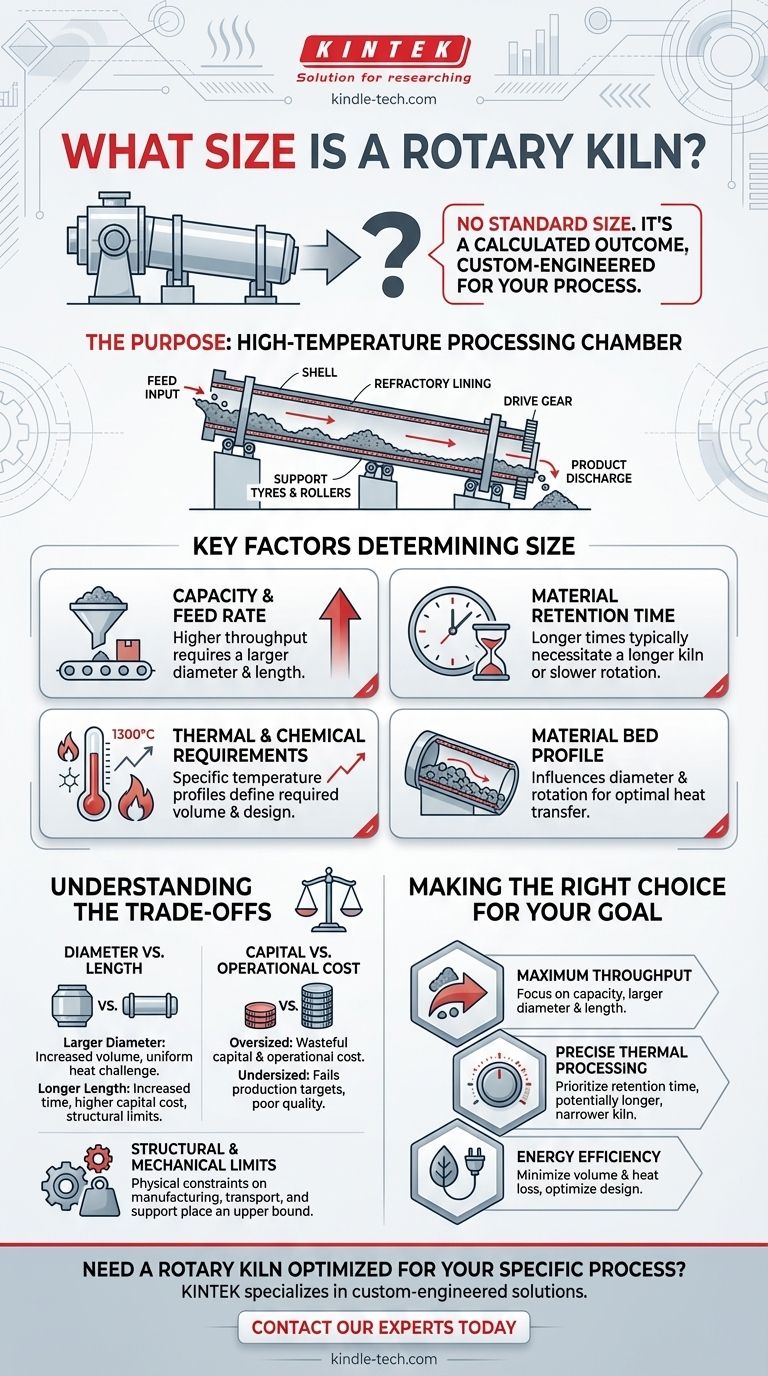

Um es klar zu sagen: Ein Drehrohrofen hat keine Standardgröße. Seine Abmessungen – insbesondere Länge und Durchmesser – werden für einen spezifischen industriellen Prozess, ein bestimmtes Material und die gewünschte Leistung maßgeschneidert. Die endgültige Größe ist eine komplexe Berechnung, die auf thermischen Anforderungen, Materialeigenschaften und Produktionskapazitätszielen basiert.

Die Größe eines Drehrohrofens ist keine feste Spezifikation, die Sie in einem Katalog nachschlagen können. Sie ist ein berechnetes Ergebnis, das durch die genaue Menge des zu verarbeitenden Materials, die benötigte Temperatur und die exakte Heizdauer bestimmt wird.

Der Zweck des Drehrohrofens

Eine Hochtemperatur-Verarbeitungskammer

Ein Drehrohrofen ist im Wesentlichen ein großer, rotierender Zylinder, auch bekannt als Mantel, der leicht geneigt ist. Er ist zwischen stationären Ein- und Auslassgehäusen montiert.

Material wird am oberen Ende eingeführt und bewegt sich langsam zum unteren Ende, während der Ofen rotiert. Dieses Design macht ihn zum Herzstück vieler industrieller Prozesse, die hohe Temperaturen für spezifische chemische oder physikalische Reaktionen erfordern.

Schlüsselkomponenten, die die Größe beeinflussen

Die Hauptkomponenten eines jeden Drehrohrofens sind der Mantel, eine innere feuerfeste Auskleidung zur Hitzebeständigkeit, Stützringe (oder Laufringe) und Rollen, die die Rotation ermöglichen, sowie ein Antriebsgetriebe. Die Größe dieser Komponenten skaliert direkt mit den Gesamtabmessungen des Ofens.

Schlüsselfaktoren, die die Ofengröße bestimmen

Die Dimensionierung eines Drehrohrofens ist ein Balanceakt zwischen mehreren technischen Variablen. Jeder Faktor beeinflusst direkt den endgültigen Durchmesser und die Länge des zylindrischen Mantels.

Erforderliche Kapazität und Durchsatzrate

Der grundlegendste Faktor ist die Kapazität oder die Materialmenge, die Sie pro Stunde verarbeiten müssen. Eine höhere maximale Durchsatzrate erfordert natürlich ein größeres Volumen, das durch Erhöhung des Ofendurchmessers, der Länge oder beidem erreicht werden kann.

Materialverweilzeit

Die Verweilzeit ist die Dauer, die ein Material im Ofen verbringen muss, um die gewünschte Reaktion zu durchlaufen. Dies wird durch die Prozesschemie und Thermodynamik bestimmt.

Längere erforderliche Verweilzeiten erfordern typischerweise einen längeren Ofen oder eine langsamere Rotationsgeschwindigkeit, um sicherzustellen, dass das Material vollständig verarbeitet wird, bevor es austritt.

Thermische und chemische Anforderungen

Das spezifische Temperaturprofil ist entscheidend. Bei einem indirekten Ofen können die Ofenrohrtemperaturen 1200-1300 °C erreichen, um Materialtemperaturen unter 1150 °C zu erzielen.

Das Design muss die zum Erhitzen des Materials auf diese Temperatur erforderliche Wärme berücksichtigen und ob die Reaktion des Materials Wärme erzeugt oder verbraucht. Diese thermische Lastberechnung ist ein Haupttreiber für das erforderliche Volumen und die Oberfläche des Ofens.

Materialbettprofil

Das Bettprofil bezieht sich darauf, wie das Material im Querschnitt des Ofens beim Rotieren taumelt und diesen füllt. Dieses Verhalten beeinflusst, wie effizient Wärme in das Material übertragen wird.

Der Durchmesser und die Rotationsgeschwindigkeit des Ofens werden angepasst, um diese Taumelbewegung zu optimieren und sicherzustellen, dass jedes Partikel für die erforderliche Zeit der richtigen Temperatur ausgesetzt ist.

Die Kompromisse verstehen

Die Aussage, dass die Dimensionierung "Erfahrung" erfordert, weist auf die kritischen Kompromisse hin. Ein größerer Ofen ist nicht immer eine bessere oder effizientere Lösung.

Durchmesser vs. Länge

Ein größerer Durchmesser erhöht das Volumen und die Kapazität des Ofens, kann aber die gleichmäßige Wärmeübertragung in die Mitte des Materialbetts erschweren.

Eine größere Länge erhöht die Verweilzeit, erhöht aber auch die Investitionskosten, erfordert einen größeren physischen Platzbedarf und stellt größere strukturelle Herausforderungen dar. Das endgültige Verhältnis von Länge zu Durchmesser ist ein sorgfältig optimierter Kompromiss.

Investitionskosten vs. Betriebseffizienz

Ein überdimensionierter Ofen stellt eine erhebliche Verschwendung dar. Er kostet mehr in der Anschaffung (Investitionskosten) und verbraucht mehr Brennstoff, um sein überschüssiges Volumen und seine Oberfläche zu beheizen (Betriebskosten).

Umgekehrt wird ein unterdimensionierter Ofen die Produktionsziele nicht erreichen oder keine ausreichende Verweilzeit bieten, was zu einer schlechten Produktqualität führt. Ziel ist es, den kleinsten, effizientesten Ofen zu entwerfen, der alle Prozessanforderungen zuverlässig erfüllt.

Strukturelle und mechanische Grenzen

Es gibt physikalische Grenzen dafür, wie groß ein Drehrohrofen hergestellt, transportiert und gestützt werden kann. Das immense Gewicht des Stahlmantels, der feuerfesten Auskleidung und des Materials im Inneren muss von den Stützrollen und dem Antriebssystem sicher gehandhabt werden. Diese mechanischen Einschränkungen setzen eine praktische Obergrenze für die Ofengröße.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Größe und Form eines Drehrohrofens ist immer an sein primäres Verarbeitungsziel gebunden.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Das Design wird durch Kapazitätsberechnungen bestimmt, was wahrscheinlich zu einem größeren Durchmesser und einer größeren Länge führt, um hohe Durchsatzraten zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf präziser thermischer Verarbeitung liegt: Das Design wird die Verweilzeit und Temperaturregelung priorisieren, was einen längeren, schmaleren Ofen begünstigen kann, um ein spezifisches Heizprofil zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Das Design wird akribisch berechnet, um Volumen und Wärmeverlust zu minimieren, um sicherzustellen, dass der Ofen nicht größer ist als unbedingt notwendig, um die erforderliche Kapazität und Verweilzeit zu erfüllen.

Letztendlich ist die Bestimmung der richtigen Drehrohrofen-Größe eine Ingenieurdisziplin, die darauf abzielt, physikalische Dimensionen mit spezifischen Prozessergebnissen in Einklang zu bringen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Ofengröße |

|---|---|

| Kapazität / Durchsatzrate | Höherer Durchsatz erfordert einen größeren Durchmesser und/oder eine größere Länge. |

| Materialverweilzeit | Längere Verarbeitungszeiten erfordern typischerweise einen längeren Ofen. |

| Thermische Anforderungen | Hohe Temperaturen und Wärmelasten bestimmen das erforderliche Volumen und Design. |

| Materialbettprofil | Beeinflusst Durchmesser und Rotationsgeschwindigkeit für optimale Wärmeübertragung. |

Benötigen Sie einen Drehrohrofen, der für Ihren spezifischen Prozess optimiert ist?

Die Bestimmung der richtigen Größe ist entscheidend für den Erfolg Ihres Projekts, da sie Durchsatz, Qualität und Effizienz in Einklang bringt. KINTEK ist spezialisiert auf maßgeschneiderte Laborgeräte und industrielle Lösungen, einschließlich Drehrohröfen, die genau auf Ihr Material, Ihre Kapazität und Ihre thermischen Anforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen. Wir helfen Ihnen, den effizientesten und kostengünstigsten Ofen für Ihre Labor- oder Produktionsanforderungen zu entwerfen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen