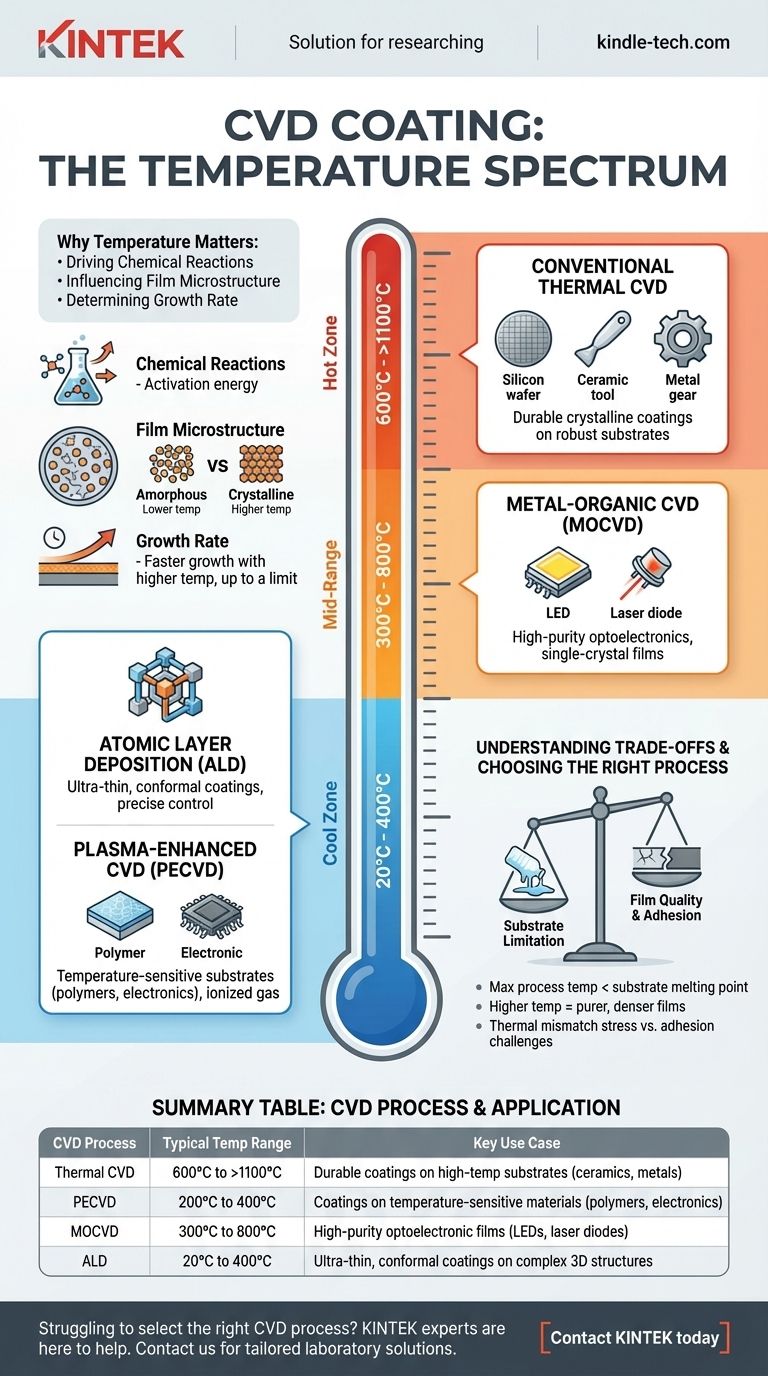

Die Temperatur für die chemische Gasphasenabscheidung (CVD) ist kein Einzelwert, sondern erstreckt sich über einen weiten Bereich, von nur 200°C bis weit über 1100°C. Die spezifische erforderliche Temperatur wird durch die Art des verwendeten CVD-Prozesses, die beteiligten Precursor-Chemikalien und die gewünschten Eigenschaften der Endbeschichtung bestimmt. Für die konventionelle thermische CVD liegen die Temperaturen typischerweise zwischen 600°C und 900°C.

Die zentrale Herausforderung besteht nicht darin, eine einzelne "CVD-Temperatur" zu finden, sondern zu verstehen, dass die Temperatur der primäre Hebel ist, der den Kompromiss zwischen Filmqualität, Abscheidungsgeschwindigkeit und den Arten von Materialien, die beschichtet werden können, steuert. Die Auswahl des richtigen CVD-Prozesses ist im Grunde eine Entscheidung über das Wärmemanagement.

Warum Temperatur der kritische Faktor bei CVD ist

Temperatur ist der Motor des CVD-Prozesses. Sie liefert die notwendige Aktivierungsenergie, um die chemischen Reaktionen einzuleiten und aufrechtzuerhalten, die den Dünnfilm auf der Oberfläche eines Substrats bilden. Ihre präzise Kontrolle beeinflusst direkt jedes kritische Ergebnis.

Antrieb chemischer Reaktionen

Die Hauptaufgabe der Wärme bei der thermischen CVD besteht darin, die in die Reaktionskammer eingeführten Precursor-Gase aufzuspalten. Jeder chemische Precursor hat eine spezifische Temperatur, bei der er sich zersetzt (Pyrolyse) und reagiert, um das gewünschte feste Material zu bilden. Eine unzureichende Temperatur führt zu keiner Reaktion, während eine übermäßige Temperatur unerwünschte Gasphasenreaktionen verursachen kann, die zur Partikelbildung und schlechter Filmqualität führen.

Beeinflussung der Film-Mikrostruktur

Die Temperatur hat einen tiefgreifenden Einfluss auf die endgültige Struktur der Beschichtung.

- Höhere Temperaturen liefern im Allgemeinen mehr Energie für Atome, um sich zu einem stabilen, geordneten, kristallinen Gitter anzuordnen. Dies führt zu dichteren, härteren und robusteren Filmen.

- Niedrigere Temperaturen liefern möglicherweise nur genug Energie für die Bildung einer amorphen oder polykristallinen Struktur. Diese Filme sind weniger dicht und können unterschiedliche mechanische oder optische Eigenschaften aufweisen.

Bestimmung der Wachstumsrate

Im Allgemeinen erhöht eine höhere Prozesstemperatur die Reaktionsrate, was zu einem schnelleren Filmwachstum führt. Diese Beziehung ist jedoch nicht unendlich. Bei sehr hohen Temperaturen kann die Reaktion durch die Rate begrenzt werden, mit der Precursor-Gas an die Oberfläche geliefert werden kann, wodurch die Wachstumsrate stagniert oder sogar abnimmt.

Ein Spektrum von CVD-Prozessen und -Temperaturen

Der Begriff "CVD" umfasst eine Familie von Techniken, von denen viele speziell entwickelt wurden, um die Prozesstemperatur zu senken und den Bereich kompatibler Substrate zu erweitern.

Konventionelle thermische CVD

Dies ist die ursprüngliche und einfachste CVD-Methode. Sie beruht ausschließlich auf hoher Temperatur, um die Reaktion anzutreiben.

- Temperaturbereich: 600°C bis >1100°C

- Anwendungsfall: Ideal für hochbeständige, kristalline Beschichtungen wie Siliziumnitrid (Si₃N₄) oder Titannitrid (TiN) auf Substraten, die extremer Hitze standhalten, wie Siliziumwafer, Keramiken oder Metallwerkzeuge.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) in der Kammer zu erzeugen. Dieses energetische Plasma liefert die Energie zum Aufspalten der Precursor-Gase, wodurch der Bedarf an hoher thermischer Energie erheblich reduziert wird.

- Temperaturbereich: 200°C bis 400°C

- Anwendungsfall: Unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Polymeren, Kunststoffen und vollständig montierten elektronischen Komponenten, die durch hohe Hitze beschädigt würden.

Metallorganische CVD (MOCVD)

MOCVD verwendet metallorganische Precursoren, die sich typischerweise bei niedrigeren Temperaturen zersetzen als ihre anorganischen Halogenid-Gegenstücke, die in der konventionellen CVD verwendet werden. Sie wird für ihre Fähigkeit geschätzt, hochreine, einkristalline Filme zu züchten.

- Temperaturbereich: 300°C bis 800°C

- Anwendungsfall: Die dominierende Technologie zur Herstellung von Hochleistungs-Optoelektronik, wie LEDs und Laserdioden, bei denen eine präzise Kontrolle der kristallinen Qualität von größter Bedeutung ist.

Atomlagenabscheidung (ALD)

Oft als Unterklasse der CVD betrachtet, arbeitet ALD, indem Precursoren sequenziell und selbstlimitierend eingeführt werden. Dies ermöglicht eine unübertroffene Dickenkontrolle, eine Atomlage nach der anderen, bei sehr niedrigen Temperaturen.

- Temperaturbereich: 20°C bis 400°C

- Anwendungsfall: Perfekt für die Erzeugung ultradünner, hochkonformer Beschichtungen auf komplexen 3D-Strukturen, wie in der fortschrittlichen Mikroelektronik und MEMS-Geräten.

Die Kompromisse verstehen: Temperatur vs. Qualität

Die Wahl eines CVD-Prozesses ist eine Übung im Management konkurrierender Prioritäten. Die Temperatur, die Sie verwenden können, erzwingt kritische Kompromisse.

Die Substratbeschränkung

Dies ist die wichtigste Einschränkung. Die maximale Prozesstemperatur muss immer niedriger sein als der Schmelz- oder Zersetzungspunkt des Substratmaterials. Ein 900°C thermischer CVD-Prozess ist für ein Kunststoffsubstrat, das bei 250°C schmilzt, unmöglich, wodurch ein Niedertemperaturprozess wie PECVD die einzig praktikable Option ist.

Filmreinheit und -dichte

Höhere Temperaturen erzeugen im Allgemeinen reinere, dichtere Filme. Niedertemperaturprozesse wie PECVD können zur Einlagerung von Nebenprodukten, wie Wasserstoff, in den Film führen. Dies kann dessen Dichte, Brechungsindex und Spannungsniveaus verändern.

Spannung und Haftung

Der Unterschied in der Wärmeausdehnung zwischen der Beschichtung und dem Substrat kann erhebliche Spannungen im Film verursachen, wenn er abkühlt. Hochtemperaturprozesse können dieses Problem verschärfen und möglicherweise zu Rissbildung oder Delamination führen. Während Niedertemperaturprozesse diese thermische Fehlanpassungsspannung reduzieren, können sie manchmal Herausforderungen bei der Filmhaftung haben, wenn die Oberfläche nicht ausreichend vorbereitet ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des CVD-Prozesses hängt vollständig vom zu beschichtenden Material und den Eigenschaften ab, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Reinheit auf einem robusten Substrat (wie Keramik oder Metall) liegt: Hochtemperatur-Thermisches CVD ist Ihr direkter Weg zu einer hochwertigen, dichten Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials (wie eines Polymers oder einer montierten Vorrichtung) liegt: Ein Niedertemperaturprozess wie PECVD ist die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf ultimativer Konformität und Dickenkontrolle bei einer komplexen Form liegt: ALD bietet unübertroffene Präzision, selbst bei sehr niedrigen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochwertiger epitaktischer Filme für die Optoelektronik liegt: MOCVD bietet die Kontrolle, die für komplexe, einkristalline Bauelementstrukturen erforderlich ist.

Indem Sie die Beziehung zwischen Temperatur, Prozess und Filmeigenschaften verstehen, können Sie die Abscheidungsstrategie auswählen, die perfekt zu Ihren technischen Anforderungen passt.

Zusammenfassungstabelle:

| CVD-Prozess | Typischer Temperaturbereich | Wichtiger Anwendungsfall |

|---|---|---|

| Thermisches CVD | 600°C bis >1100°C | Robuste Beschichtungen auf Hochtemperatur-Substraten (Keramiken, Metalle) |

| PECVD | 200°C bis 400°C | Beschichtungen auf temperaturempfindlichen Materialien (Polymere, Elektronik) |

| MOCVD | 300°C bis 800°C | Hochreine optoelektronische Filme (LEDs, Laserdioden) |

| ALD | 20°C bis 400°C | Ultradünne, konforme Beschichtungen auf komplexen 3D-Strukturen |

Haben Sie Schwierigkeiten, den richtigen CVD-Prozess für Ihr spezifisches Substrat und Ihre Beschichtungsanforderungen auszuwählen? Die Experten von KINTEK sind hier, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die auf Ihre einzigartigen Abscheidungsanforderungen zugeschnitten sind. Egal, ob Sie mit Hochtemperaturkeramiken oder empfindlichen Polymeren arbeiten, unser Team kann Sie zur optimalen Lösung führen, um überragende Filmqualität, Haftung und Leistung zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unser Fachwissen Ihren Beschichtungsprozess verbessern und die gewünschten Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit