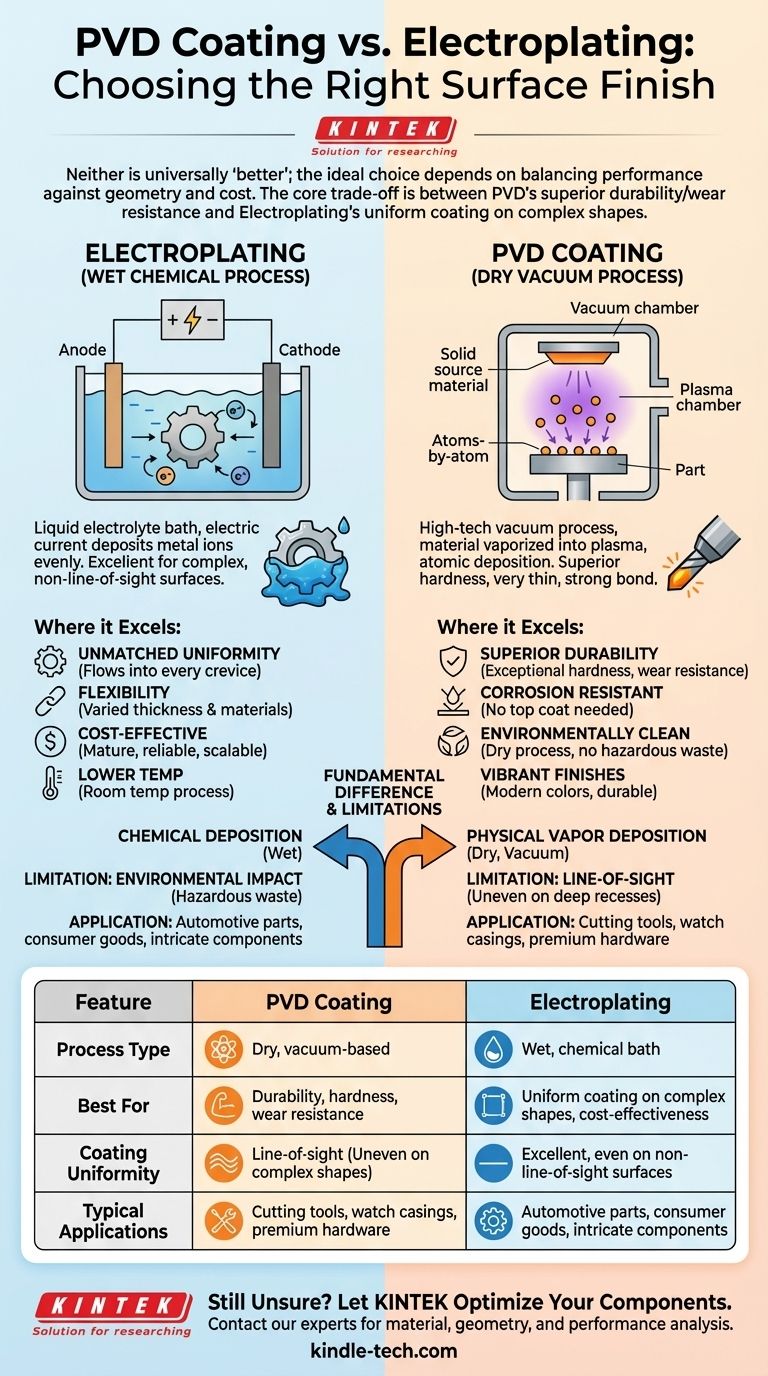

Kurz gesagt, PVD ist überlegen in Bezug auf Haltbarkeit, Verschleißfestigkeit und Härte, während Galvanisieren besser geeignet ist, um eine gleichmäßige Beschichtung auf komplexen Formen zu erzielen und oft kostengünstiger ist. Keines ist universell "besser"; die ideale Wahl hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab, wobei Leistung gegen Geometrie und Kosten abgewogen werden muss.

Die Kernentscheidung zwischen PVD und Galvanisieren ist ein Kompromiss zwischen Leistung und Vielseitigkeit. PVD bietet eine physikalisch härtere und widerstandsfähigere Oberfläche, während Galvanisieren eine unübertroffene Fähigkeit bietet, komplizierte, nicht-sichtbare Oberflächen gleichmäßig zu beschichten.

Was ist der grundlegende Unterschied?

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst verstehen, dass diese beiden Prozesse auf völlig unterschiedlichen Prinzipien basieren.

Galvanisieren: Ein "nasser" chemischer Prozess

Das Galvanisieren verwendet ein flüssiges chemisches Bad (einen Elektrolyten) und einen elektrischen Strom. Das zu beschichtende Teil wird in das Bad getaucht, und der Strom bewirkt, dass sich Metallionen aus der Lösung gleichmäßig auf der Oberfläche des Teils ablagern.

Stellen Sie es sich als einen hochkontrollierten Prozess vor, bei dem Elektrizität Metall dazu bringt, sich chemisch an die Oberfläche eines Objekts zu binden.

PVD: Ein "trockener" Vakuumprozess

Die physikalische Gasphasenabscheidung (PVD) ist ein High-Tech-Vakuumprozess. In einer Vakuumkammer wird ein festes Ausgangsmaterial (wie Titan oder Zirkonium) zu einem Plasma verdampft. Dieser Dampf wird dann Atom für Atom auf das Objekt abgeschieden, wodurch eine sehr dünne, harte und stark gebundene Beschichtung entsteht.

Dies ist eher wie Sprühlackieren auf atomarer Ebene, das in einem Vakuum stattfindet, um Reinheit und Haftung zu gewährleisten.

Wo PVD-Beschichtung glänzt: Haltbarkeit und Leistung

Für Anwendungen, bei denen Robustheit das Hauptanliegen ist, bietet die PVD-Technologie erhebliche Vorteile.

Überlegene Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und bilden oft keramische oder Verbundschichten auf dem Substrat. Dies führt zu einer Oberfläche, die sehr widerstandsfähig gegen Kratzer, Abrieb und täglichen Verschleiß ist.

Deshalb ist PVD der Standard für Hochleistungs-Schneidwerkzeuge, Uhrengehäuse und Premium-Hardware.

Hervorragende Korrosions- und Anlaufbeständigkeit

Im Gegensatz zu vielen galvanisierten Oberflächen, die eine klare Deckschicht zum Schutz benötigen, sind PVD-Beschichtungen von Natur aus beständig gegen Korrosion und Anlaufen durch UV-Licht, Salzwasser und gängige Chemikalien. Die Oberfläche, die Sie erhalten, ist die Oberfläche, die hält.

Umweltvorteile

Der PVD-Prozess ist umweltfreundlich. Es ist ein trockener Prozess, der keine gefährlichen chemischen Abfälle erzeugt, die oft mit der traditionellen Galvanisierung verbunden sind, was ihn zu einer nachhaltigeren Wahl macht.

Wo Galvanisieren seine Stärken hat: Vielseitigkeit und Kosten

Trotz der Leistungsvorteile von PVD bleibt der etablierte Prozess des Galvanisierens für viele kritische Anwendungen die überlegene Wahl.

Unübertroffene Beschichtungsgleichmäßigkeit

Da Galvanisieren ein "nasser" Prozess ist, fließt der flüssige Elektrolyt in jede Ritze und jeden internen Kanal eines Teils. Dies gewährleistet eine völlig gleichmäßige und konsistente Beschichtung, selbst bei hochkomplexen, nicht-sichtbaren Geometrien.

Flexibilität bei Dicke und Materialien

Das Galvanisieren bietet eine größere Kontrolle über die endgültige Beschichtungsdicke, wodurch je nach Bedarf sehr dünne bis sehr dicke Schichten möglich sind. Der Prozess wurde für eine Vielzahl von Metallen und Legierungen perfektioniert und bietet eine breitere Materialpalette.

Ein ausgereifter und kostengünstiger Prozess

Als Technologie, die über ein Jahrhundert verfeinert wurde, ist das Galvanisieren zuverlässig, gut verstanden und hoch skalierbar. Die Ausrüstungs- und Energieanforderungen sind oft geringer als bei PVD, was es zu einer wirtschaftlicheren Lösung für viele Komponenten macht.

Verständnis der Kompromisse und Einschränkungen

Wahre Expertise entsteht nicht nur aus dem Verständnis der Vorteile, sondern auch der inhärenten Einschränkungen jeder Technologie.

Das Sichtlinienproblem bei PVD

PVD ist ein Sichtlinienprozess. Das verdampfte Material bewegt sich in einer geraden Linie, was es sehr schwierig macht, tiefe Vertiefungen, Innenbohrungen oder komplexe dreidimensionale Formen ohne ausgeklügelte und kostspielige Teilerotationssysteme gleichmäßig zu beschichten.

Die Umweltauswirkungen des Galvanisierens

Traditionelles Galvanisieren verwendet oft gefährliche Materialien, die eine sorgfältige und kostspielige Handhabung und Entsorgung erfordern. Obwohl moderne Fortschritte den Prozess verbessert haben, bleibt sein ökologischer Fußabdruck eine wichtige Überlegung.

Substrat- und Temperaturüberlegungen

PVD-Prozesse laufen bei erhöhten Temperaturen (um 500 °C) ab. Obwohl dies niedriger ist als bei anderen Gasphasenabscheidungsmethoden, kann es immer noch hoch genug sein, um hitzeempfindliche Materialien zu verformen oder zu beschädigen. Das Galvanisieren wird typischerweise bei oder nahe Raumtemperatur durchgeführt.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige Wahl zu treffen, müssen Sie den Prozess auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die definitive Wahl für Produkte wie Werkzeuge, Schusswaffen, Uhren und stark frequentierte architektonische Armaturen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Galvanisieren ist überlegen für Teile mit internen Kanälen, tiefen Rillen oder komplizierten Geometrien, bei denen eine vollständige Abdeckung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine bewährte Oberfläche liegt: Für viele Standardanwendungen, bei denen extreme Härte nicht die Hauptanforderung ist, bleibt Galvanisieren die wirtschaftlichere und zuverlässigere Lösung.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Oberfläche liegt: Für klassisches, tiefes Chrom oder poliertes Gold ist Galvanisieren der Standard. Für moderne Farben wie Gunmetal, Schwarz, Roségold oder Bronze bietet PVD eine haltbarere und lebendigere Oberfläche.

Durch das Verständnis der Kernmechanismen jedes Prozesses können Sie die Beschichtung auswählen, die die präzise Leistung, das Aussehen und den Wert liefert, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Galvanisieren |

|---|---|---|

| Prozesstyp | Trocken, vakuumbasiert | Nass, chemisches Bad |

| Am besten geeignet für | Haltbarkeit, Härte, Verschleißfestigkeit | Gleichmäßige Beschichtung komplexer Formen, Kosteneffizienz |

| Beschichtungsgleichmäßigkeit | Sichtlinie (kann bei komplexen Formen ungleichmäßig sein) | Hervorragend, auch auf nicht-sichtbaren Oberflächen |

| Typische Anwendungen | Schneidwerkzeuge, Uhrengehäuse, Premium-Hardware | Automobilteile, Konsumgüter, komplizierte Komponenten |

Immer noch unsicher, welche Beschichtung für Ihr Projekt die richtige ist?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Beschichtungstechnologien. Unsere Experten können Ihnen helfen, Ihre spezifischen Anforderungen an Material, Geometrie und Leistung zu analysieren, um die optimale Lösung zu bestimmen – sei es eine langlebige PVD-Beschichtung oder ein vielseitiger Galvanisierungsprozess.

Wir helfen Ihnen, Folgendes zu erreichen:

- Verbesserte Produktleistung: Wählen Sie die Beschichtung, die Haltbarkeit und Lebensdauer maximiert.

- Kostengünstige Lösungen: Bringen Sie Leistungsanforderungen und Budgetbeschränkungen in Einklang.

- Technisches Fachwissen: Nutzen Sie unser tiefes Wissen über Materialwissenschaft und Beschichtungsanwendungen.

Lassen Sie uns Ihre Komponenten gemeinsam optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen