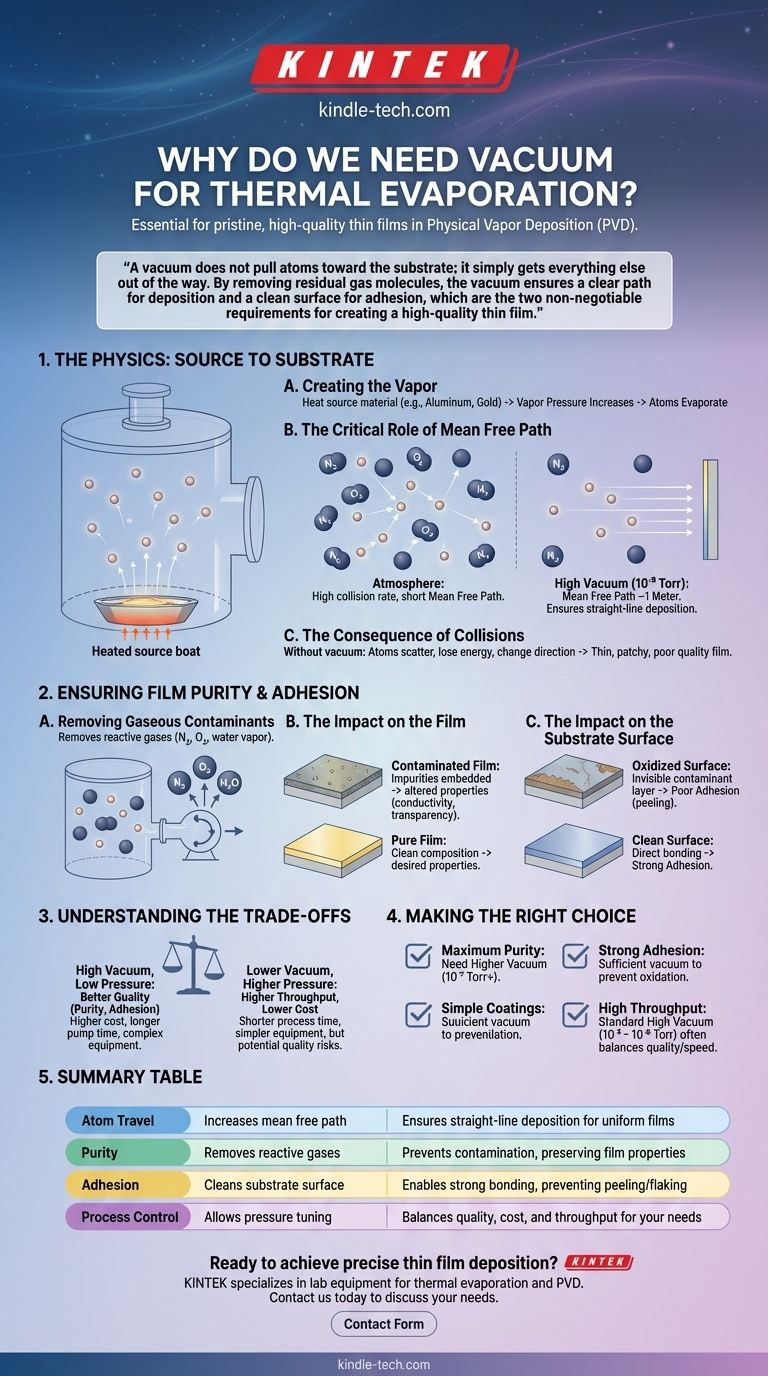

Kurz gesagt, ein Vakuum ist für die thermische Verdampfung unerlässlich, um sicherzustellen, dass das verdampfte Material ohne Störungen direkt zum Ziel gelangen kann, und um zu verhindern, dass Verunreinigungen die endgültige Schicht ruinieren. Dieser Prozess, eine Art der physikalischen Gasphasenabscheidung (PVD), beruht auf der Schaffung einer makellosen Umgebung, in der Atome in einer geraden Linie von der erhitzten Quelle auf das zu beschichtende Substrat wandern können.

Ein Vakuum zieht die Atome nicht zum Substrat; es räumt lediglich alles andere aus dem Weg. Durch die Entfernung von Restgasmolekülen gewährleistet das Vakuum einen klaren Weg für die Abscheidung und eine saubere Oberfläche für die Haftung, was die beiden nicht verhandelbaren Anforderungen für die Herstellung einer hochwertigen Dünnschicht sind.

Die Physik der Abscheidung: Von der Quelle zum Substrat

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir uns zunächst die Reise eines einzelnen Atoms von seinem Quellmaterial zu seinem endgültigen Bestimmungsort auf dem Substrat vorstellen. Das Vakuum ermöglicht diese Reise.

Erzeugung des Dampfes

Der Prozess beginnt damit, dass ein Quellmaterial (wie Aluminium, Gold oder Chrom) in der Vakuumkammer erhitzt wird. Während das Material erhitzt wird, steigt sein Dampfdruck, bis es zu verdampfen beginnt und einen Strom einzelner Atome oder Moleküle freisetzt.

Die entscheidende Rolle des mittleren freien Weges

In einer normalen Atmosphäre würden diese neu freigesetzten Atome sofort mit Milliarden von Luftmolekülen kollidieren. Ein Vakuum reduziert die Anzahl dieser Moleküle drastisch. Dies erhöht den mittleren freien Weg (MFP), also die durchschnittliche Strecke, die ein Atom zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert.

Bei einem typischen Hochvakuumdruck von 10⁻⁵ Torr beträgt der mittlere freie Weg ungefähr einen Meter. Da die meisten Abscheidungskammern kleiner als dieser Abstand sind, wird effektiv garantiert, dass die verdampften Atome in einer geraden, ununterbrochenen Linie von der Quelle zum Substrat wandern.

Die Folge von Kollisionen

Ohne ein ausreichendes Vakuum würden die verdampften Atome durch Restgasmoleküle zerstreut werden. Diese Kollisionen führen dazu, dass die Atome Energie verlieren, ihre Richtung ändern und es versäumen, sich gleichmäßig auf dem Ziel abzuscheiden. Das Ergebnis ist eine dünne, fleckige oder nicht vorhandene Schicht von schlechter Qualität.

Gewährleistung der Schichtreinheit und Haftung

Neben der Bereitstellung eines klaren Weges erfüllt das Vakuum eine zweite, ebenso wichtige Funktion: Es gewährleistet die Reinheit der abgeschiedenen Schicht und deren Fähigkeit, am Substrat zu haften.

Entfernung gasförmiger Verunreinigungen

Die Luft um uns herum besteht hauptsächlich aus Stickstoff und Sauerstoff sowie erheblichen Mengen an Wasserdampf und anderen Gasen. Dies sind aktive Verunreinigungen im Abscheidungsprozess. Ein Hochvakuum ist erforderlich, um diese reaktiven Moleküle aus der Kammer zu pumpen.

Die Auswirkung von Verunreinigungen auf die Schicht

Wenn während der Abscheidung Restgase wie Sauerstoff vorhanden sind, können diese in die wachsende Schicht eingebettet werden. Dies kann die gewünschten Eigenschaften der Schicht, wie elektrische Leitfähigkeit, optische Transparenz oder chemische Beständigkeit, drastisch verändern.

Die Auswirkung auf die Substratoberfläche

Damit eine Schicht richtig haftet, muss sie direkt an einer sauberen Substratoberfläche binden. Ein Vakuum entfernt reaktive Gase, die andernfalls eine unsichtbare, ultradünne Schicht (wie eine Oxidschicht) auf dem Substrat bilden würden. Die Abscheidung auf einer derart kontaminierten Oberfläche führt zu schlechter Haftung, wodurch sich die Schicht leicht ablöst oder abblättert.

Die Abwägungen verstehen

Obwohl ein Vakuum unerlässlich ist, beinhaltet die erforderliche Stärke des Vakuums einen Ausgleich zwischen Qualität und praktischen Einschränkungen. Der Druck in der Kammer ist ein wichtiger Prozessparameter.

Kosten und Komplexität

Das Erreichen eines „Hochvakuums“ (etwa 10⁻⁵ bis 10⁻⁷ Torr) erfordert hochentwickelte und teure Pumpsysteme. Das Erreichen eines „Ultrahochvakuums“ (unter 10⁻⁹ Torr) erfordert noch komplexere Geräte, längere Prozesszeiten und höhere Kosten.

Prozesszeit vs. Qualität

Je niedriger der angestrebte Druck, desto länger dauert es, die Kammer evakuieren. Dies wirkt sich direkt auf den Durchsatz aus. Eine wichtige technische Entscheidung besteht darin, den „gut genug“ Vakuumgrad zu bestimmen, der die Qualitätsanforderungen erfüllt, ohne den Prozess unpraktisch langsam zu machen.

Materialabhängigkeit

Der erforderliche Vakuumgrad hängt stark von den beteiligten Materialien ab. Hochreaktive Quellmaterialien oder Substrate, die leicht oxidieren, erfordern ein besseres Vakuum, um eine reine und gut haftende Schicht zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Vakuumgrad ist keine einzelne Zahl, sondern wird durch Ihr Endergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtreinheit für Optik oder Elektronik liegt: Sie benötigen ein höheres Vakuum (10⁻⁷ Torr oder besser), um die Einlagerung gasförmiger Verunreinigungen in die Schicht zu minimieren.

- Wenn Ihr Hauptaugenmerk auf starker Schichthaftung liegt: Ihr Prozess muss ein Vakuum erreichen, das ausreicht, um zu verhindern, dass die Substratoberfläche mit Restgasen wie Sauerstoff oder Wasser reagiert, bevor die Abscheidung beginnt.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für einfachere Beschichtungen liegt: Ein Standard-Hochvakuum (10⁻⁵ bis 10⁻⁶ Torr) bietet oft den besten Kompromiss zwischen Schichtqualität und Prozesszykluszeit.

Letztendlich ist die Beherrschung der Vakuumumgebung der Schlüssel zur Kontrolle der Qualität und Leistung Ihrer abgeschiedenen Endschicht.

Zusammenfassungstabelle:

| Aspekt | Rolle des Vakuums | Vorteil |

|---|---|---|

| Atomtransport | Erhöht den mittleren freien Weg | Gewährleistet geradlinige Abscheidung für gleichmäßige Schichten |

| Reinheit | Entfernt reaktive Gase | Verhindert Kontamination und bewahrt die Schichteigenschaften |

| Haftung | Reinigt die Substratoberfläche | Ermöglicht starke Bindung und verhindert Ablösen/Abblättern |

| Prozesskontrolle | Ermöglicht Druckabstimmung | Gleicht Qualität, Kosten und Durchsatz an Ihre Bedürfnisse an |

Bereit für eine präzise Dünnschichtabscheidung?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die thermische Verdampfung und andere PVD-Prozesse. Unsere Expertise stellt sicher, dass Sie die richtige Vakuumumgebung für Ihre spezifische Anwendung erhalten – unabhängig davon, ob Sie Wert auf Schichtreinheit, Haftung oder hohen Durchsatz legen.

Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Beschichtungsqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs