In vielen industriellen Kontexten wird die chemische Gasphasenabscheidung (CVD) der physikalischen Gasphasenabscheidung (PVD) wegen ihrer einzigartigen Fähigkeit vorgezogen, hochgleichmäßige, reine und konforme Beschichtungen auf komplexen Formen zu erzeugen. Im Gegensatz zu PVD-Prozessen, die auf Sichtlinien basieren, nutzt CVD eine chemische Reaktion von Vorläufergasen, die in der Lage sind, komplizierte Oberflächen, tiefe Löcher und innere Merkmale gleichmäßig zu beschichten, oft zu geringeren Betriebskosten für die Massenproduktion.

Die Wahl zwischen CVD und PVD ist keine Frage der universellen Überlegenheit, sondern eine kritische technische Entscheidung. Der zentrale Kompromiss liegt zwischen der außergewöhnlichen Abdeckung und Filmqualität von CVD gegenüber der entscheidenden Niedertemperaturverarbeitung und Oberflächenreplikation von PVD.

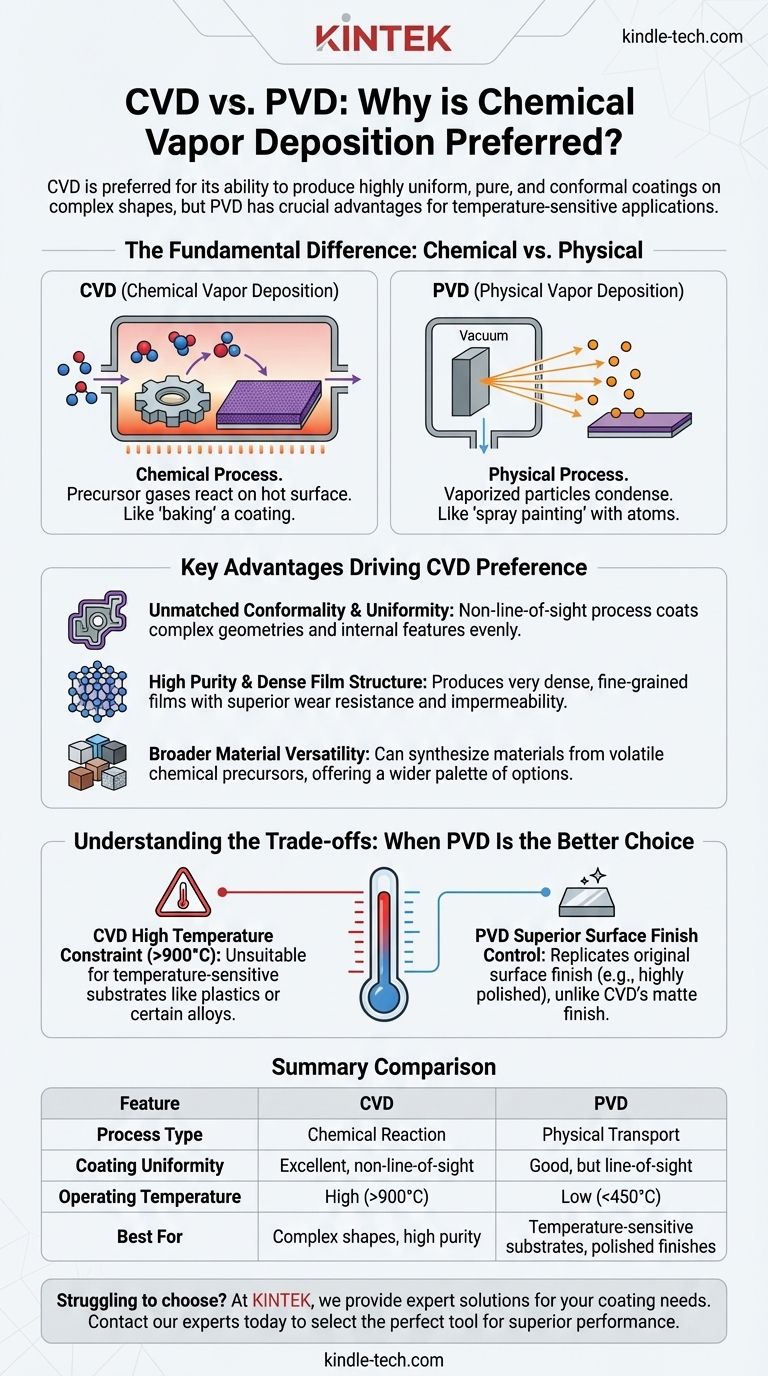

Der grundlegende Unterschied: Chemische Reaktion vs. Physikalische Übertragung

Um zu verstehen, warum das eine dem anderen vorgezogen wird, muss man zunächst ihre grundlegend unterschiedlichen Mechanismen erfassen.

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist ein chemischer Prozess. Vorläufergase werden in eine Reaktionskammer geleitet, in der das Substrat auf eine hohe Temperatur erhitzt wird.

Diese Gase zersetzen sich und reagieren auf der heißen Oberfläche, wodurch ein neues festes Material als dünner Film gebildet wird. Man kann es sich wie das „Backen“ einer Beschichtung auf einer Oberfläche vorstellen; die Zutaten (Gase) wandeln sich chemisch um, um die endgültige Schicht zu erzeugen.

Was ist physikalische Gasphasenabscheidung (PVD)?

PVD ist ein physikalischer Prozess. Er findet in einem Vakuum statt, wobei ein festes Quellmaterial (ein „Target“) mit Energie beschossen wird, wodurch Atome oder Moleküle herausgelöst werden.

Diese verdampften Partikel bewegen sich dann geradlinig und kondensieren auf dem Substrat, wodurch die Beschichtung Schicht für Schicht physikalisch aufgebaut wird. Dies ist eher vergleichbar mit dem „Sprühen“ mit Atomen; es findet keine chemische Veränderung des Beschichtungsmaterials selbst statt.

Wesentliche Vorteile, die die Präferenz für CVD bestimmen

Die chemische Natur von CVD verleiht ihm mehrere deutliche Vorteile, die es zur bevorzugten Methode für spezifische, anspruchsvolle Anwendungen machen.

Unübertroffene Konformität und Gleichmäßigkeit

Da CVD auf einem Gas basiert, das die gesamte Kammer füllt, handelt es sich nicht um einen Sichtlinienprozess. Das reaktive Gas kann in komplexe Geometrien, scharfe Ecken und innere Kanäle fließen und diese mit außergewöhnlicher Gleichmäßigkeit beschichten.

PVD, als physikalischer Sichtlinienprozess, hat Schwierigkeiten, Bereiche zu beschichten, die nicht direkt der Quellquelle ausgesetzt sind, was zu dünneren oder nicht vorhandenen Beschichtungen in „beschatteten“ Bereichen führt.

Hohe Reinheit und dichte Filmstruktur

Der CVD-Prozess kann Filme von extrem hoher Reinheit erzeugen. Die resultierenden Beschichtungen sind oft sehr dicht, feinkörnig und härter als Materialien, die mit anderen Methoden hergestellt wurden.

Dies führt zu hervorragenden Leistungseigenschaften, einschließlich überlegener Verschleißfestigkeit und Undurchlässigkeit.

Größere Materialvielfalt

CVD kann mit einer breiten Palette von Elementen und Verbindungen verwendet werden, einschließlich solcher, die für die Verwendung in einem PVD-Prozess nur sehr schwer zu verdampfen sind.

Wenn ein Material aus einem flüchtigen chemischen Vorläufer synthetisiert werden kann, kann es wahrscheinlich mittels CVD abgeschieden werden, was Ingenieuren eine breitere Palette von Materialoptionen eröffnet.

Kosteneffizienz und hohe Abscheideraten

Für viele Anwendungen können CVD-Systeme kostengünstiger sein und höhere Abscheideraten als PVD bieten, wodurch sie sich gut für die Großserienfertigung eignen.

Die Abwägungen verstehen: Wann PVD die bessere Wahl ist

Eine universelle Präferenz für CVD zu behaupten, wäre ein Fehler. Sein größter Nachteil – die Hitze – macht PVD in vielen gängigen Szenarien zur überlegenen und manchmal einzigen Wahl.

Die kritische Einschränkung der Temperatur

Die größte Einschränkung von CVD sind die hohen Prozesstemperaturen, die 900°C oder höher erreichen können. Diese extreme Hitze macht es für temperaturempfindliche Substrate völlig ungeeignet.

Materialien wie Kunststoffe, Aluminiumlegierungen oder jeder vorgehärtete Stahl, der durch die Hitze erweichen würde, können nicht mit CVD beschichtet werden. Hier machen die viel niedrigeren Betriebstemperaturen von PVD (oft unter 450°C) es zur klaren und notwendigen Wahl.

Überlegene Kontrolle der Oberflächengüte

PVD-Beschichtungen replizieren physikalisch die ursprüngliche Oberflächengüte des Substrats. Wenn Sie ein hochglanzpoliertes Bauteil mit PVD beschichten, erhalten Sie eine hochglanzpolierte Beschichtung.

CVD-Beschichtungen führen im Gegensatz dazu aufgrund ihres Kristallwachstumsmechanismus typischerweise zu einem matten oder leicht rauen Finish. Um ein poliertes Aussehen zu erzielen, sind Nachbearbeitungsschritte erforderlich, was Zeit und Kosten verursacht.

Betriebssicherheit und Einfachheit

Viele der in CVD verwendeten Vorläufergase sind giftig, brennbar oder korrosiv, was erhebliche Herausforderungen für Materialhandhabung, Lagerung und Einhaltung von Sicherheitsvorschriften mit sich bringt.

PVD-Prozesse verwenden im Allgemeinen feste, inerte Targets, was den Betrieb erheblich sicherer und prozedural einfacher macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem Substratmaterial und Ihrem primären Leistungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien oder der Erzielung höchster Reinheit liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur und des chemischen Reaktionsprozesses die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder bestimmter Legierungen liegt: PVD ist Ihre einzig gangbare Option, da sein Niedertemperaturprozess das Substrat nicht beschädigt.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung einer hochglanzpolierten Oberfläche liegt: PVD ist überlegen, da es die ursprüngliche Oberfläche des Substrats direkt repliziert, ohne dass eine zusätzliche Polierung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit und der Prozessvereinfachung liegt: PVD birgt weniger Gefahren und ist im Allgemeinen ein unkomplizierterer Prozess als CVD.

Letztendlich ist das Verständnis des Kernmechanismus – chemische Reaktion versus physikalische Übertragung – der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion | Physikalische Übertragung |

| Beschichtungsgleichmäßigkeit | Ausgezeichnet, Nicht-Sichtlinie | Gut, aber Sichtlinie |

| Betriebstemperatur | Hoch (oft >900°C) | Niedrig (oft <450°C) |

| Am besten geeignet für | Komplexe Formen, hohe Reinheit | Temperaturempfindliche Substrate, polierte Oberflächen |

| Haupteinschränkung | Hohe Temperatur beschädigt einige Materialien | Schwierigkeiten bei tiefen Löchern und inneren Merkmalen |

Sie sind unsicher bei der Auswahl der richtigen Beschichtungstechnologie für die spezifischen Materialien und Geometrien Ihres Labors?

Bei KINTEK sind wir darauf spezialisiert, fachkundige Lösungen für Ihre Laborgerätenanforderungen anzubieten, einschließlich fortschrittlicher Beschichtungssysteme. Ob Ihr Projekt die Hochtemperatur-Konformitätsfähigkeit von CVD oder die Niedertemperaturpräzision von PVD erfordert, unser Team kann Ihnen helfen, das perfekte Werkzeug auszuwählen, um eine überlegene Leistung und Effizienz zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Laborgeräte Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung