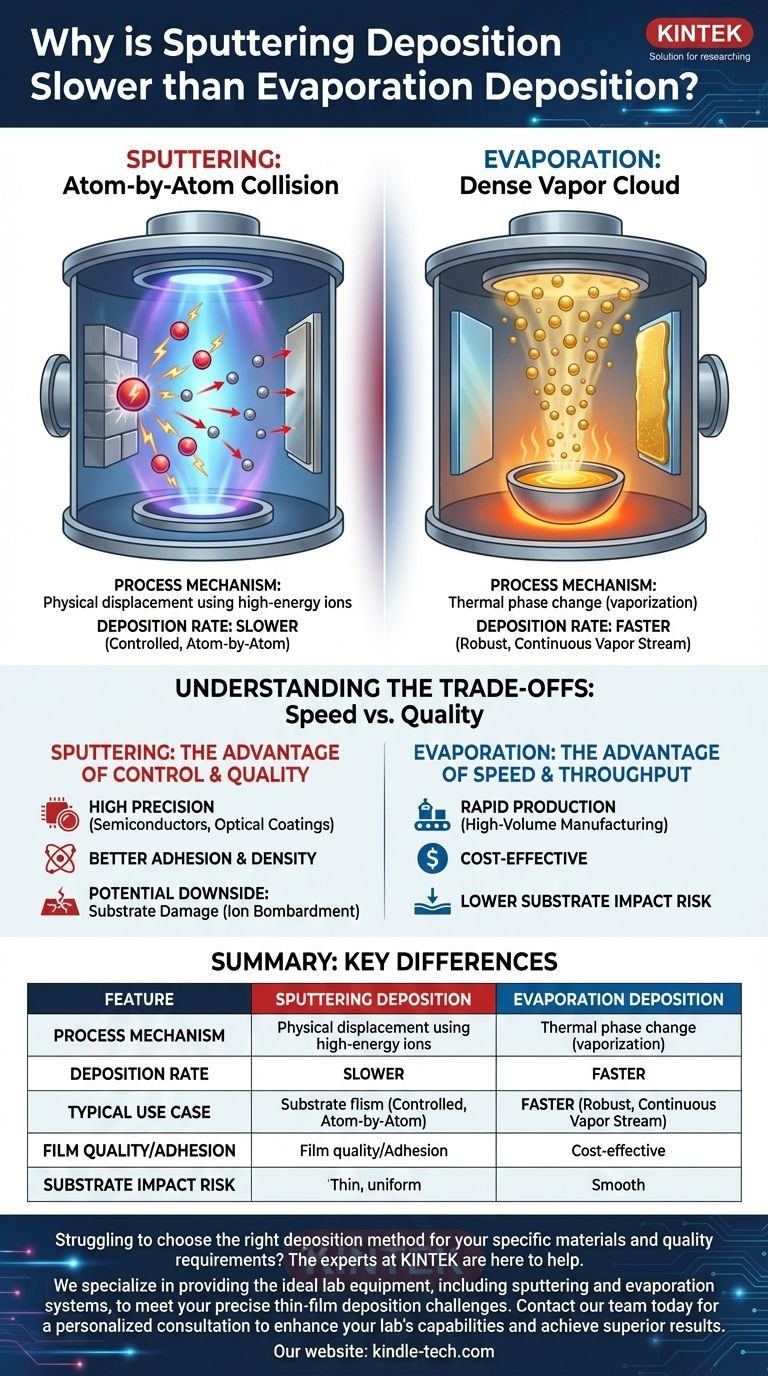

Der Kernunterschied ist mechanischer Natur. Das Sputtern ist langsamer, da es sich um einen physikalischen Verdrängungsprozess handelt, bei dem energiereiche Ionen verwendet werden, um einzelne Atome nacheinander vom Zielmaterial abzuschlagen. Im Gegensatz dazu ist die thermische Verdampfung ein Phasenwechselprozess, bei dem ein Material erhitzt wird, bis eine dichte, kontinuierliche Dampfwolke entsteht, die Material in einem viel größeren Volumen abscheidet.

Die Wahl zwischen Sputtern und Verdampfung ist ein klassischer technischer Kompromiss zwischen Geschwindigkeit und Kontrolle. Die Verdampfung priorisiert hohe Abscheideraten für eine schnelle Produktion, während die inhärente Langsamkeit des Sputterns eine direkte Folge eines kontrollierteren, atomweisen Mechanismus ist, der qualitativ hochwertigere Filme erzeugt.

Der grundlegende Unterschied bei der Materialfreisetzung

Um den Geschwindigkeitsunterschied zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess Atome aus dem Ausgangsmaterial freisetzt. Die beiden Methoden unterscheiden sich grundlegend in ihren physikalischen Prinzipien.

Verdampfung: Erzeugung einer dichten Dampfwolke

Die thermische Verdampfung funktioniert ähnlich wie das Kochen eines Topfes Wasser. Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis seine Temperatur seinen Verdampfungspunkt überschreitet.

Dieser Phasenübergang erzeugt einen robusten Dampfstrom – eine dichte Wolke von Atomen, die von der Quelle zum kühleren Substrat wandert und sich dort ablagert, um einen dünnen Film zu bilden.

Sputtern: Eine Billardkugel-Kollision im atomaren Maßstab

Das Sputtern verlässt sich nicht auf Hitze, um Material zu verdampfen. Stattdessen verwendet es ein Plasma, um energiereiche Ionen (typischerweise von einem Inertgas wie Argon) zu erzeugen.

Diese Ionen werden auf ein festes „Target“ aus dem gewünschten Material beschleunigt. Die Kollision löst oder „sputtert“ physikalisch einzelne Atome oder kleine Cluster ab, die sich dann auf dem Substrat abscheiden.

Warum dies die Abscheiderate direkt beeinflusst

Der hohe Volumenstrom des Dampfes bei der Verdampfung transportiert in einem bestimmten Zeitraum einfach mehr Material als die atomweise Verdrängung beim Sputtern. Das Erzeugen einer kontinuierlichen Wolke ist inhärent schneller, als einen festen Block Atom für Atom abzutragen.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Die geringere Abscheiderate des Sputterns ist nicht einfach nur ein Nachteil; sie ist ein wesentlicher Bestandteil eines Prozesses, der andere Vorteile bietet. Die Entscheidung für die eine oder die andere Methode hängt vollständig vom gewünschten Ergebnis ab.

Der Vorteil der Geschwindigkeit: Verdampfung

Da die Verdampfung schnell eine große Menge Dampf erzeugt, ist sie ideal für Anwendungen, bei denen der Durchsatz entscheidend ist.

Sie ist im Allgemeinen kostengünstiger und eignet sich gut für die Großserienproduktion, bei der das Hauptziel darin besteht, schnell einen Film mit weniger Betonung auf mikroskopischer Perfektion abzuscheiden.

Der Vorteil der Kontrolle: Sputtern

Die beim Sputtern ausgestoßenen Atome besitzen eine viel höhere kinetische Energie als die bei der Verdampfung. Diese Energie führt zu einem Film mit besserer Haftung und einer dichteren, gleichmäßigeren Struktur.

Das Sputtern ist die bevorzugte Methode für Anwendungen, die hohe Präzision und überlegene Filmqualität erfordern, wie beispielsweise in der Halbleiterfertigung oder bei fortschrittlichen optischen Beschichtungen.

Ein möglicher Nachteil des Sputterns

Der gleiche energiereiche Beschuss, der einen Qualitätsfilm erzeugt, kann auch ein Nachteil sein. Die Hochgeschwindigkeitsatome und die Plasmaumgebung können empfindliche Substrate beschädigen, ein Faktor, der bei der Wahl der Abscheidungsmethode berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und geringeren Kosten liegt: Die Verdampfung ist aufgrund ihrer inhärent höheren Abscheiderate die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Filmqualität, Haftung und Gleichmäßigkeit liegt: Die langsamere, energiereichere und hochkontrollierte atomare Ausstoßung des Sputterns ist der richtige Ansatz.

- Wenn Sie mit empfindlichen Substraten arbeiten: Sie müssen die hohe Qualität der gesputterten Filme gegen das potenzielle Schadensrisiko durch Ionenbeschuss abwägen.

Letztendlich ist die „langsamere“ Abscheiderate des Sputterns ein Merkmal und kein Fehler, da sie ein Maß an Präzision ermöglicht, das die Hochgeschwindigkeitsverdampfung nicht erreichen kann.

Zusammenfassungstabelle:

| Merkmal | Sputterabscheidung | Verdampfungsabscheidung |

|---|---|---|

| Prozessmechanismus | Physikalische Verdrängung durch Ionenbeschuss | Thermischer Phasenwechsel (Verdampfung) |

| Abscheiderate | Langsamer (atomweise) | Schneller (dichte Dampfwolke) |

| Typischer Anwendungsfall | Hochwertige, gleichmäßige Filme (z. B. Halbleiter) | Hochdurchsatz, kostengünstige Beschichtung |

| Filmqualität/Haftung | Überlegen | Gut |

| Risiko für Substratschäden | Höher (Ionenbeschuss) | Niedriger |

Fällt es Ihnen schwer, die richtige Abscheidungsmethode für Ihre spezifischen Materialien und Qualitätsanforderungen auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung, einschließlich Sputter- und Verdampfungssystemen, um Ihre genauen Herausforderungen bei der Dünnschichtabscheidung zu erfüllen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung, um die Fähigkeiten Ihres Labors zu erweitern und hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen