Unter normalen Bedingungen verblasst eine PVD-Beschichtung nicht. Diese außergewöhnliche Haltbarkeit ist auf die Natur des physikalischen Gasphasenabscheidungsverfahrens (PVD) zurückzuführen, das eine molekulare Bindung zwischen der Beschichtung und dem Basismaterial herstellt. Die resultierende Oberfläche ist unglaublich hart und inert, wodurch sie äußerst widerstandsfähig gegen UV-Exposition, Verfärbung und Abnutzung ist, die traditionelle Beschichtungen verblassen lassen.

Die Frage ist nicht, ob PVD wie Farbe verblasst, sondern wie lange seine unglaublich harte Oberfläche physikalischem Abrieb standhalten kann. Bei Konsumgütern bedeutet dies oft, dass die Oberfläche das Produkt selbst überdauert.

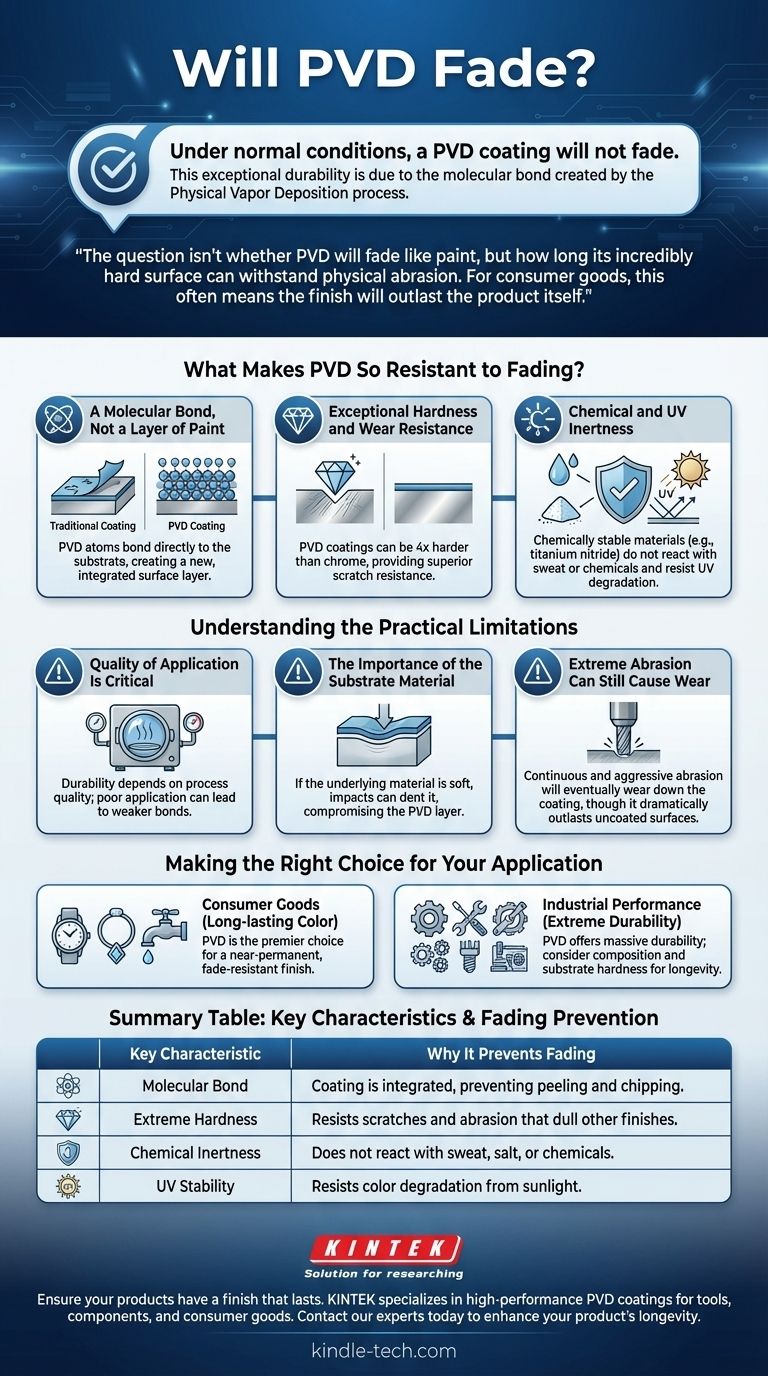

Was macht PVD so widerstandsfähig gegen Verblassen?

Die bemerkenswerte Langlebigkeit einer PVD-Oberfläche ist keine Magie; sie ist das Ergebnis der Physik, die ihrer Anwendung zugrunde liegt. Im Gegensatz zum Lackieren oder Galvanisieren verändert PVD die Oberfläche des Objekts grundlegend.

Eine molekulare Bindung, keine Farbschicht

Herkömmliche Beschichtungen liegen einfach auf einem Material auf, wodurch sie anfällig für Abplatzen und Ablösen sind.

PVD arbeitet im Vakuum, indem ein festes Metall (wie Titan oder Zirkonium) zu einem Plasma aus Atomen verdampft wird. Diese Atome werden dann direkt an das Substrat gebunden, wodurch eine neue, integrierte Oberflächenschicht entsteht, die Teil des Objekts selbst ist.

Außergewöhnliche Härte und Verschleißfestigkeit

PVD-Beschichtungen sind extrem hart. Hochwertige PVD-Oberflächen können viermal härter sein als Chrom und bieten eine überragende Beständigkeit gegen Kratzer und kleinere Abriebstellen, die andere Oberflächen im Laufe der Zeit stumpf machen.

Diese Härte verhindert die häufigste Form des "Verblassens", die eigentlich das langsame Abtragen einer weicheren Oberflächenschicht ist.

Chemische und UV-Inertheit

Die bei PVD verwendeten Materialien, wie Titannitrid und Zirkoniumnitrid, sind chemisch stabil.

Das bedeutet, dass sie nicht mit menschlichem Schweiß, Salzwasser oder anderen gängigen korrosiven Mitteln reagieren. Sie sind auch unter UV-Licht stabil, was die Farbveränderung verhindert, die bei Farben und Kunststoffen auftritt.

Die praktischen Einschränkungen verstehen

Obwohl PVD eine überlegene Beschichtungstechnologie ist, ist ihre Leistung nicht unendlich. Das Verständnis ihrer Einschränkungen ist entscheidend für die Festlegung realistischer Erwartungen.

Die Qualität der Anwendung ist entscheidend

Die Haltbarkeit einer PVD-Beschichtung hängt stark von der Qualität des Abscheidungsprozesses ab.

Faktoren wie die Sauberkeit der Vakuumkammer, die Temperaturkontrolle und die Oberflächenvorbereitung sind von größter Bedeutung. Eine schlecht ausgeführte PVD-Anwendung kann zu einer schwächeren Bindung führen, was zu vorzeitigem Verschleiß führt.

Die Bedeutung des Substratmaterials

Eine PVD-Beschichtung ist nur wenige Mikrometer dick. Wenn das darunter liegende Material (das Substrat) weich ist, kann ein erheblicher Aufprall das Substrat verbeulen und die darüber liegende PVD-Schicht beeinträchtigen.

Die Beschichtung selbst wäre nicht beschädigt, aber der Schaden am darunter liegenden Objekt wäre sichtbar.

Extremer Abrieb kann dennoch Verschleiß verursachen

Keine Beschichtung ist unzerstörbar. Obwohl PVD sehr widerstandsfähig gegen Kratzer aus dem täglichen Gebrauch ist, wird kontinuierlicher und aggressiver Abrieb sie schließlich abnutzen.

Zum Beispiel wird ein PVD-beschichteter Werkzeugbit nach intensivem industriellen Einsatz irgendwann verschleißen, aber er wird ein unbeschichtetes Äquivalent dramatisch überdauern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach Ihrem Hauptziel für das Produkt richten.

- Wenn Ihr Hauptaugenmerk auf langanhaltender Farbe bei Konsumgütern (Uhren, Schmuck, Armaturen) liegt: PVD ist die erste Wahl und kann als nahezu dauerhafte Oberfläche angesehen werden, die nicht verblasst.

- Wenn Ihr Hauptaugenmerk auf extremer industrieller Leistung (Werkzeuge, Komponenten) liegt: PVD bietet einen massiven Haltbarkeitsvorteil, aber Sie müssen die spezifische PVD-Zusammensetzung und die Härte des Substrats als primäre Faktoren für die Langlebigkeit berücksichtigen.

Letztendlich ist die Wahl eines Produkts mit einer hochwertigen PVD-Oberfläche der effektivste Weg, um sicherzustellen, dass Farbe und Glanz über Jahre hinweg erhalten bleiben.

Zusammenfassungstabelle:

| Hauptmerkmal | Warum es das Verblassen verhindert |

|---|---|

| Molekulare Bindung | Beschichtung ist in das Substrat integriert, verhindert Abplatzen und Ablösen. |

| Extreme Härte | Sehr widerstandsfähig gegen Kratzer und Abrieb, die andere Oberflächen stumpf machen. |

| Chemische Inertheit | Reagiert nicht mit Schweiß, Salz oder Chemikalien, bewahrt die Farbintegrität. |

| UV-Stabilität | Widersteht der Farbveränderung durch Sonnenlicht, im Gegensatz zu Farben und Kunststoffen. |

Stellen Sie sicher, dass Ihre Produkte eine dauerhafte Oberfläche haben. KINTEK ist spezialisiert auf Hochleistungs-PVD-Beschichtungen für Werkzeuge, Komponenten und Konsumgüter. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien gewährleistet eine langlebige, lichtbeständige Oberfläche, die Ihren genauen Spezifikationen entspricht. Kontaktieren Sie noch heute unsere Experten, um die Langlebigkeit und Leistung Ihres Produkts zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen