Einführung in die Aufkohlung

Grundprinzipien des Aufkohlens

Das Aufkohlen ist ein Wärmebehandlungsverfahren, mit dem die Oberflächenhärte von Stahlbauteilen durch Einbringen zusätzlicher Kohlenstoffatome in das Material erhöht wird. Dieses Verfahren eignet sich besonders gut für Stähle mit niedrigem Kohlenstoffgehalt, da es den Kohlenstoffgehalt an der Oberfläche und in den darunter liegenden Schichten erhöht und dadurch das Gefüge und die mechanischen Eigenschaften verbessert. Bei diesem Verfahren wird der Stahl in einer kohlenstoffreichen Umgebung erhitzt, so dass der Kohlenstoff in das Metall diffundieren kann. Die Eindringtiefe des Kohlenstoffs wird von mehreren Faktoren beeinflusst, darunter die Stahlsorte, die Kohlenstoffkonzentration in der Atmosphäre, die Temperatur und die Dauer der Einwirkung dieser Temperatur.

Der eigentliche Härtungseffekt wird durch einen anschließenden Abschreckungsschritt erzielt, bei dem das aufgekohlte Teil schnell abkühlt und die Kohlenstoffatome im Stahlgitter eingeschlossen werden. Dieses Abschrecken ist von entscheidender Bedeutung, da es den diffundierten Kohlenstoff in eine gehärtete Oberflächenschicht umwandelt, die die Verschleißfestigkeit und Belastbarkeit des Teils erheblich verbessert.

In der Praxis kann die Aufkohlung mit verschiedenen Methoden durchgeführt werden, z. B. in Atmosphärenöfen oder Niederdruck-Vakuumöfen. Während bei der ersten Methode das Kohlenstoffpotenzial in einer gemischten Atmosphäre aus Kohlenwasserstoffgasen und Luft kontrolliert wird, wird bei der zweiten Methode eine Vakuumumgebung mit Aufkohlungsgasen wie Acetylen verwendet, die eine bessere Kontrolle und Effizienz bietet.

Darüber hinaus kann die Aufkohlung strategisch eingesetzt werden, um bestimmte Bereiche eines Teils selektiv zu härten, was den Bedarf an umfangreichen Arbeits- und Maskierungsprozessen reduziert. Diese selektive Härtung kann besonders bei komplexen Bauteilen von Vorteil sein, bei denen nur bestimmte Bereiche eine höhere Härte erfordern. Das gewählte Verfahren kann sich jedoch auf die Gesamtkosten und die Komplexität des Prozesses auswirken, wobei Techniken wie die Niederdruckaufkohlung Vorteile in Bezug auf Präzision und Umweltverträglichkeit bieten.

Prozess-Varianten

Der Aufkohlungsprozess kann mit zwei Hauptmethoden durchgeführt werden: konventionelle Atmosphärenöfen und Niederdruck-Vakuum-Aufkohlungsöfen (LPC).

Unterkonventionellen Aufkohlungwerden Atmosphärenöfen verwendet, in denen das Kohlenstoffpotenzial durch eine gemischte Atmosphäre aus Kohlenwasserstoffgasen und Luft genauestens kontrolliert wird. Diese Methode hat sich aufgrund ihrer Einfachheit und ihrer relativ geringen Kosten durchgesetzt. Es birgt jedoch auch Probleme wie intergranulare Oxidation (IGO), Entkohlung und Oberflächenrost, die durch eine stabile Steuerung des Kohlenstoffpotenzials und der Gasverhältnisse gemildert werden können.

Auf der anderen Seite,Niederdruck-Aufkohlung (LPC) in einer Vakuumumgebung unter Verwendung von Aufkohlungsgasen wie Acetylen betrieben. Dieses Verfahren bietet mehrere Vorteile gegenüber herkömmlichen Techniken. LPC ermöglicht eine präzise Steuerung des Prozesses, was zu kürzeren Zykluszeiten und besserer Gleichmäßigkeit führt. Insbesondere werden durch LPC Probleme wie IGO beseitigt, wodurch eine sauberere und gleichmäßigere Oberflächenbeschaffenheit gewährleistet wird. Darüber hinaus verwenden Technologien wie die ICBP®-Niederdruckaufkohlungsöfen von ECM Technologies das Infracarb®-Verfahren, bei dem Kohlenwasserstoffgas und Inertgas abwechselnd eingesetzt werden, um optimale Ergebnisse zu erzielen und die Präzision und Effizienz des Aufkohlungsprozesses weiter zu verbessern.

Jede Methode hat ihre eigenen Vorteile und Herausforderungen, so dass die Wahl von den spezifischen Anwendungsanforderungen und den gewünschten Ergebnissen abhängt.

Konventionelle Aufkohlung

Atmosphärenöfen

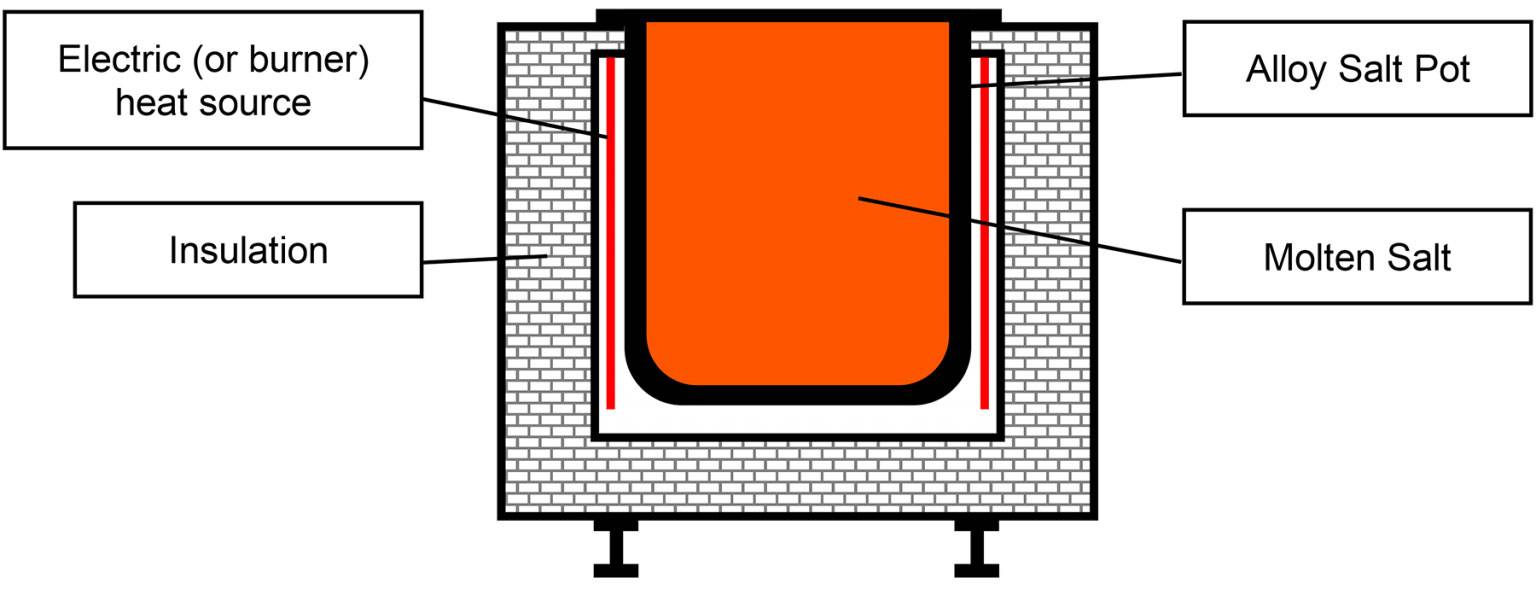

Beim konventionellen Aufkohlungsprozess wird das Kohlenstoffpotenzial in einer präzise gesteuerten Atmosphäre genau kontrolliert, was in der Regel durch die Mischung von Kohlenwasserstoffgasen mit Luft erreicht wird. Diese kontrollierte Umgebung wird in einem Atmosphärenofen geschaffen, einem speziellen Hochtemperaturgerät, das für die Erhitzung von Materialien unter bestimmten atmosphärischen Bedingungen ausgelegt ist. Im Gegensatz zu herkömmlichen Öfen, die mit Umgebungsluft betrieben werden, werden in Atmosphärenöfen verschiedene Gase oder Gemische zugeführt, um Oxidation, Entkohlung oder andere schädliche Reaktionen zu verhindern, die auftreten können, wenn Materialien Sauerstoff oder anderen reaktiven Elementen ausgesetzt werden.

Zu den Hauptkomponenten eines Atmosphärenofens gehören sowohl Kasten- als auch Rohreigenschaften, die ihn für die Herstellung von Proben und Experimenten in großem Maßstab geeignet machen. Der Ofen verfügt über einen Luftein- und -auslass sowie ein Dichtungsschweißsystem mit einem hochtemperaturbeständigen Silikagel-Dichtungsring an der Ofentür, der eine hervorragende Abdichtung gewährleistet. Diese Konstruktion ermöglicht die Erzeugung eines Vakuums oder verschiedener anderer kontrollierter Atmosphären, wenn auch mit einem Vakuumeffekt, der dem eines Rohrofens leicht unterlegen ist, was jedoch seine Anwendung bei Aufkohlungsprozessen nicht behindert.

Herausforderungen und Lösungen

Bei der konventionellen Aufkohlung können mehrere kritische Probleme auftreten, darunter intergranulare Oxidation (IGO), Entkohlung und Oberflächenrostung. Diese Probleme können die Qualität und Haltbarkeit der aufgekohlten Teile erheblich beeinträchtigen. Diese Herausforderungen sind jedoch nicht unüberwindbar. Durch eine sorgfältige Kontrolle des Kohlenstoffpotenzials und eine präzise Einstellung des Gasverhältnisses lassen sich diese Probleme wirksam abmildern.

Durch die Aufrechterhaltung eines stabilen Kohlenstoffpotenzials wird beispielsweise sichergestellt, dass der Kohlenstoffgehalt im Stahl innerhalb eines optimalen Bereichs bleibt, wodurch sowohl eine übermäßige Kohlenstoffaufnahme als auch eine Entkohlung verhindert werden. Auch die Feinabstimmung des Gasverhältnisses - z. B. ein ausgewogenes Verhältnis von Kohlenwasserstoffgasen und Inertgasen - trägt dazu bei, eine Umgebung zu schaffen, die IGO und Oberflächenrost verhindert. Dieser Ansatz verbessert nicht nur die Oberflächenintegrität der Teile, sondern gewährleistet auch, dass die mechanischen Eigenschaften des Stahls erhalten bleiben.

Durch kontinuierliche Überwachung und Echtzeitanpassungen während des Aufkohlungsprozesses können diese Kontrollen weiter verfeinert werden, was zu konsistenteren und zuverlässigeren Ergebnissen führt. Indem sie diese Herausforderungen proaktiv angehen, können Hersteller qualitativ hochwertigere Ergebnisse erzielen und die Lebensdauer ihrer aufgekohlten Bauteile verlängern.

Niederdruck-Aufkohlung

Prozess-Übersicht

Das Niederdruck-Aufkohlungsverfahren (Low Pressure Carburizing, LPC) arbeitet in einer Vakuumumgebung und nutzt Aufkohlungsgase wie Acetylen, um Kohlenstoff in die Oberfläche von Metallteilen einzubringen. Diese Methode bietet ein hohes Maß an Präzision und Kontrolle über den Aufkohlungsprozess, was zu deutlich kürzeren Zykluszeiten im Vergleich zu herkömmlichen Verfahren führt. Durch die Aufrechterhaltung eines Vakuums minimiert LPC das Risiko intergranularer Oxidation und anderer Oberflächenfehler und gewährleistet ein gleichmäßigeres und konsistentes Ergebnis.

Zu den Schlüsselelementen des LPC-Prozesses gehören:

- Vakuum Umgebung: Die Abwesenheit von Luft in der Vakuumkammer verhindert die Oxidation, die bei herkömmlichen Aufkohlungsmethoden häufig auftritt.

- Aufkohlungsgas: Acetylen wird aufgrund seines hohen Kohlenstoffgehalts häufig verwendet, was eine effiziente und schnelle Kohlenstoffdiffusion in die Metalloberfläche ermöglicht.

- Präzise Steuerung: Hochentwickelte Kontrollsysteme in LPC-Öfen ermöglichen eine Feinabstimmung der Prozessparameter, wie Temperatur und Gasdurchfluss, um optimale Ergebnisse zu erzielen.

Diese Kombination von Faktoren verbessert nicht nur die Qualität der aufgekohlten Teile, sondern macht das LPC-Verfahren auch effizienter und umweltfreundlicher.

Vorteile gegenüber konventionellen Verfahren

Die Niederdruckaufkohlung (LPC) bietet eine Reihe von Vorteilen, die die konventionellen Aufkohlungsmethoden deutlich übertreffen. Einer der bemerkenswertesten Vorteile ist das völlige Fehlen von intergranularer Oxidation (IGO). Im Gegensatz zu konventionellen Verfahren, bei denen es zu IGO kommen kann, arbeitet LPC in einer Vakuumumgebung, wodurch das Risiko der Oberflächenoxidation eliminiert wird und die Integrität der Mikrostruktur des Materials erhalten bleibt.

Darüber hinaus gewährleistet die LPC eine hervorragende Gleichmäßigkeit der behandelten Teile. Die präzise Steuerung des Aufkohlungsprozesses, die durch den Einsatz von Vakuum erleichtert wird, ermöglicht eine gleichmäßige Kohlenstoffdiffusion im gesamten Material. Diese Gleichmäßigkeit ist entscheidend für die Aufrechterhaltung der mechanischen Eigenschaften der Teile und gewährleistet, dass sie unter verschiedenen Bedingungen zuverlässig funktionieren.

Die Kontrollgenauigkeit ist ein weiterer Bereich, in dem sich LPC auszeichnet. Die Vakuumumgebung bietet ein ideales Umfeld für die Feinabstimmung der Aufkohlungsparameter, wie Temperatur und Gaskonzentration. Dieses Maß an Kontrolle verbessert nicht nur die Qualität des Endprodukts, sondern ermöglicht auch kürzere Prozesszeiten, wodurch LPC im Vergleich zu herkömmlichen Verfahren effizienter und kostengünstiger ist.

| Vorteil | LPC | Konventionelle Methoden |

|---|---|---|

| Intergranulare Oxidation (IGO) | Abwesend | Vorhanden |

| Gleichmäßigkeit | Hoch | Variabel |

| Kontrolle Genauigkeit | Sehr hoch | Mäßig |

Zusammenfassend lässt sich sagen, dass die Vorteile von LPC - kein IGO, bessere Gleichmäßigkeit und höhere Regelgenauigkeit - es zu einer überlegenen Wahl für Branchen machen, die präzise und zuverlässige Aufkohlungsprozesse benötigen.

Infracarb®- und CBPWin®-Technologien

Die ICBP®-Niederdruck-Aufkohlungsöfen von ECM Technologies arbeiten mit dem Infracarb®-Verfahren, bei dem Kohlenwasserstoffgas und Inertgas abwechselnd eingesetzt werden, um optimale Ergebnisse zu erzielen. Diese Methode ist besonders effektiv in der Vakuumumgebung der Niederdruckaufkohlung (LPC), wo eine präzise Steuerung des Aufkohlungsprozesses von größter Bedeutung ist.

Das Infracarb®-Verfahren beinhaltet einen zyklischen Ablauf, bei dem Kohlenwasserstoffgase wie Methan oder Acetylen in die Vakuumkammer eingeleitet werden, gefolgt von einem Inertgas wie Stickstoff oder Argon. Dieser abwechselnde Zyklus stellt sicher, dass die Kohlenstoffdiffusion in den Stahl kontrolliert und gleichmäßig erfolgt, wodurch das Risiko von Problemen wie intergranularer Oxidation (IGO) und Entkohlung minimiert wird.

Darüber hinaus bietet die in diese Öfen integrierte CBPWin®-Technologie eine fortschrittliche Steuerung der Aufkohlungsparameter. Diese Software ermöglicht die Echtzeitüberwachung und -anpassung von Gasdurchsatz, Temperatur und Druck und gewährleistet, dass der Prozess innerhalb der gewünschten Spezifikationen bleibt. Das Ergebnis ist eine aufgekohlte Oberfläche mit verbesserten mechanischen Eigenschaften, besserer Gleichmäßigkeit und höherer Regelungsgenauigkeit, wodurch sie herkömmlichen Aufkohlungsmethoden überlegen ist.

Vergleich und Schlussfolgerung

Vorteile der Niederdruckaufkohlung

Niederdruckaufkohlungsöfen bieten eine Vielzahl von Vorteilen für den Aufkohlungsprozess, die sie zu einer bevorzugten Wahl gegenüber herkömmlichen Verfahren machen. Einer der herausragenden Vorteile ist diereduzierte Zykluszeiten. Dies wird dadurch erreicht, dass die Öfen bei höheren Temperaturen, oft über 980°C, betrieben werden können, was den Aufkohlungsprozess erheblich beschleunigt. Außerdem ist diemodulare Bauweise der LPC-Öfen eine größere Flexibilität und Skalierbarkeit, so dass die Hersteller die Anlagen an ihre spezifischen Bedürfnisse anpassen können.

Die Energieeffizienz ist ein weiterer wichtiger Vorteil. LPC-Öfen arbeiten in einer Vakuumumgebung, was Wärmeverluste minimiert und die Energienutzung verbessert. Dies senkt nicht nur die Betriebskosten, sondern trägt auch zu einersauberen Umwelt durch die Vermeidung von CO2-Emissionen. Das Verfahren gewährleistet außerdem einestabiles und wiederholbares Ergebnis mit einem engeren Toleranzbereich der Aufkohlungsschicht, was zu gleichmäßigeren Ergebnissen führt.

Darüber hinaus bietet das LPC-Verfahren eine bessere Kontrolle über den Aufkohlungsprozess, insbesondere beigenaue Aufkohlung von engen Löchern und Sacklöchern. Diese Präzision ist entscheidend für komplizierte Bauteile, bei denen herkömmliche Methoden versagen könnten. Die Verwendung von Gas als Abschreckmittel trägt auch dazu beiVerformungen beim Abschrecken zu minimierenwodurch die Integrität der Teile erhalten bleibt.

Und schließlich hat das Endprodukt einesaubere Oberfläche mit einer silbermetallischen Oberfläche ohne Zunder, was ein Beweis für die Sauberkeit und Präzision des LPC-Verfahrens ist. Das Ergebnis sind Teile, die nicht nur funktionell überlegen sind, sondern auch ästhetisch ansprechend.

Eignung für die Pulvermetallurgie

Die Niederdruckaufkohlung (LPC) ist für die Pulvermetallurgie besonders vorteilhaft, da sich die Prozessparameter in einer kontrollierten, oxidationsfreien Umgebung genau steuern lassen. Dieses Verfahren verbessert nicht nur die mechanischen Eigenschaften des Endprodukts, sondern reduziert auch den Verzug erheblich, was es zu einer bevorzugten Wahl für komplizierte Teile macht.

Schlüsselfaktoren wie Korrosionsbeständigkeit, Härte, Zugfestigkeit, Kerbschlagzähigkeit und Ermüdungsfestigkeit werden während des LPC-Prozesses genauestens kontrolliert. So kann beispielsweise Edelstahl der Serie 316L, der für seine hervorragende Korrosionsbeständigkeit und Zähigkeit bekannt ist, ohne Beeinträchtigung seiner Eigenschaften verarbeitet werden. Auch Kupfer und seine Legierungen, die häufig in feuchten Umgebungen eingesetzt werden, profitieren von der Fähigkeit des LPC-Verfahrens, ihre Korrosionsbeständigkeit und mechanische Integrität zu erhalten.

Darüber hinaus ist die Präzision, die LPC bietet, besonders wertvoll bei der Herstellung von Handwerkzeugen, bei denen Verschleißfestigkeit, Zähigkeit und Härteerhalt entscheidend sind. Das Verfahren stellt sicher, dass diese Eigenschaften nicht nur erhalten bleiben, sondern auch verbessert werden, so dass die Werkzeuge langlebiger und zuverlässiger werden.

Zusammenfassend lässt sich sagen, dass die Fähigkeit der LPC, diese kritischen mechanischen Eigenschaften fein abzustimmen und gleichzeitig den Verzug zu minimieren, sie zu einem idealen Verfahren für die Pulvermetallurgie macht, das sicherstellt, dass das Endprodukt die strengen Anforderungen verschiedener industrieller Anwendungen erfüllt.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile

- Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen