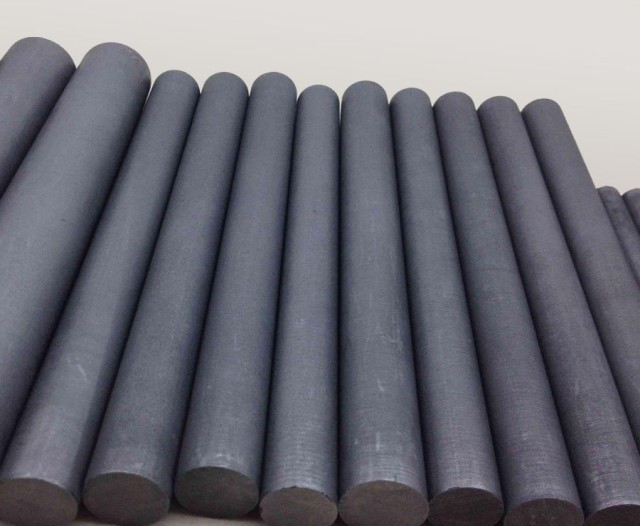

Auswahl und Leistung von Graphitstäben

Gleichmäßigkeit

Die Gleichmäßigkeit von Graphitstäben spielt eine entscheidende Rolle bei der Aufrechterhaltung einer gleichmäßigen Temperaturverteilung im Vakuumsinterofen. Diese Gleichmäßigkeit ist nicht nur ein Nebenprodukt der Herstellung, sondern ein entscheidendes Merkmal, das die Effizienz und Effektivität des Sinterprozesses direkt beeinflusst. Hochreine Graphitstäbe, die sich durch ihre gleichmäßige Textur auszeichnen, sind für die Abschwächung von Temperaturunterschieden innerhalb des Ofens von entscheidender Bedeutung.

Um die Bedeutung der Gleichmäßigkeit zu verdeutlichen, sind die folgenden Faktoren zu berücksichtigen:

- Reinheit des Materials: Graphitstäbchen mit hohem Kohlenstoffgehalt sorgen für minimale Verunreinigungen, die lokale Erwärmungseffekte verursachen können. Diese Reinheit ist entscheidend für die Aufrechterhaltung einer stabilen Temperatur im gesamten Ofen.

- Konsistenz der Textur: Eine gleichmäßige Textur von Graphitstäben verhindert Hotspots und kalte Stellen, die zu ungleichmäßiger Sinterung führen können. Diese Konsistenz wird durch präzise Herstellungsverfahren erreicht, die die Korngröße und Verteilung der Graphitpartikel kontrollieren.

| Aspekt | Wichtigkeit |

|---|---|

| Reinheit des Materials | Minimiert die örtliche Erwärmung und gewährleistet eine stabile Temperaturverteilung. |

| Konsistenz der Textur | Verhindert Hotspots und kalte Stellen und fördert eine gleichmäßige Sinterung. |

Bei der Gewährleistung der Gleichmäßigkeit von Graphitstäben geht es nicht nur darum, ein homogenes Produkt zu erzielen, sondern den gesamten Sinterprozess zu optimieren. Durch die Auswahl von hochreinen, gleichmäßig strukturierten Graphitstäben können die Hersteller das Risiko einer ungleichmäßigen Temperaturverteilung erheblich verringern und so die Qualität und Zuverlässigkeit des Endprodukts verbessern.

Widerstandsfähigkeit gegen Oxidation

Wenn Graphitstäbe erhitzt werden, bilden sie von Natur aus eine schützende Siliziumdioxidschicht, die sie vor Oxidation schützt. Diese Siliziumdioxidschicht wirkt wie eine Barriere, die verhindert, dass die Stäbe durch den Kontakt mit Luft zersetzt werden. Die Integrität dieses Schutzfilms wird jedoch in Vakuumumgebungen beeinträchtigt, wo das Fehlen von Luftmolekülen eine direktere Interaktion mit der Graphitoberfläche ermöglicht.

In Vakuumsinteröfen ist die Aufrechterhaltung der Stabilität der Ofenumgebung entscheidend. Längerer Kontakt mit Luft kann zum Abbau der Siliziumdioxidschicht führen, wodurch die Graphitstäbe anfällig für Oxidation werden. Um dieses Risiko zu minimieren, muss sichergestellt werden, dass der Ofen unter stabilen Bedingungen arbeitet und Schwankungen, durch die versehentlich Luft in die Vakuumkammer gelangen könnte, minimiert werden.

Außerdem ist eine regelmäßige Überwachung und Wartung der Vakuumintegrität des Ofens erforderlich. Jede Unterbrechung des Vakuums kann dazu führen, dass die Graphitstäbe den atmosphärischen Bedingungen ausgesetzt werden, was den Abbau der schützenden Siliziumdioxidschicht beschleunigt. Durch die Einhaltung dieser Vorsichtsmaßnahmen können die Langlebigkeit und die Leistung der Graphitstäbe erheblich verbessert werden, so dass ein konstanter und zuverlässiger Betrieb des Vakuumsinterofens gewährleistet ist.

Wärmeausdehnungskoeffizient

Der Wärmeausdehnungskoeffizient (WAK) von Graphitstäben ist ein kritischer Parameter, der ihre Leistung in Vakuumsinteröfen direkt beeinflusst. Dieser Koeffizient, der den Grad der Ausdehnung oder Kontraktion des Materials bei Temperaturänderungen misst, ist eng mit dem Kohlenstoffgehalt im Graphit verbunden. Graphit mit hohem Kohlenstoffgehalt weist in der Regel einen höheren WAK auf, während Graphit mit niedrigem Kohlenstoffgehalt einen niedrigeren WAK hat.

Bei der Auswahl von Graphitstäben für einen Vakuumsinterofen muss unbedingt der Arbeitstemperaturbereich des Ofens berücksichtigt werden. Wird der Ofen beispielsweise bei extrem hohen Temperaturen betrieben, könnte ein Graphitstab mit einem niedrigeren WAK besser geeignet sein, um eine übermäßige Ausdehnung zu verhindern, die zu Spannungen an den Ofenwänden führen könnte. Umgekehrt könnte bei niedrigeren Temperaturen ein Stab mit einem höheren WAK akzeptabel sein, ohne dass es zu erheblichen strukturellen Problemen kommt.

Betrachten wir zur Veranschaulichung ein Szenario, bei dem der Ofen zwischen 1000°C und 2000°C arbeitet. In diesem Bereich wäre ein Graphitstab mit einem WAK von 0,9 bis 1,2 µm/m-K ideal, um die strukturelle Integrität aufrechtzuerhalten und eine übermäßige Belastung der Ofenwände zu vermeiden. Arbeitet der Ofen jedoch in einem höheren Temperaturbereich, beispielsweise bei 1500°C bis 2500°C, könnte ein Graphitstab mit einem WAK von 0,5 bis 0,8 µm/m-K erforderlich sein, um mögliche Schäden zu vermeiden.

| Temperaturbereich des Ofens | Idealer WAK-Bereich (µm/m-K) |

|---|---|

| 1000°C - 2000°C | 0.9 - 1.2 |

| 1500°C - 2500°C | 0.5 - 0.8 |

Die Auswahl des geeigneten Graphitstabes auf der Grundlage seines WAK gewährleistet nicht nur die Langlebigkeit des Stabes selbst, sondern auch die Gesamteffizienz und Sicherheit des Vakuumsinterprozesses. Daher ist das Verständnis und die genaue Bewertung des WAK von Graphitstäben ein grundlegender Schritt im Auswahlprozess für jede Anwendung eines Vakuumsinterofens.

Einbau und Verwendung von Graphitstäben

Oberflächenebenheit

Die Oberflächenqualität von Graphitstäben ist ein entscheidender Faktor für ihre Leistung in Vakuumsinteröfen. Eine glatte Oberfläche ohne offensichtliche Unebenheiten ist wichtig, um die Reibung zwischen den Stäben und den Wänden des Ofens zu minimieren. Dies erhöht nicht nur die Effizienz der Wärmeübertragung, sondern verringert auch das Risiko der Ablation, bei der das Graphitmaterial mit der Zeit erodieren könnte.

Um eine optimale Oberflächenebenheit zu erreichen, müssen mehrere Faktoren berücksichtigt werden:

- Fertigungspräzision: Bei der Herstellung von Graphitstäben ist auf hohe Präzision zu achten, um eine gleichmäßige Oberfläche zu erzielen. Jegliche Abweichungen können zu einer ungleichmäßigen Wärmeverteilung und erhöhtem Verschleiß führen.

- Nachbearbeitung: Nach der Herstellung können zusätzliche Oberflächenbehandlungen erforderlich sein, um kleinere Unvollkommenheiten zu beseitigen, die die Leistung beeinträchtigen könnten.

- Normen für die Inspektion: Es sollten strenge Prüfstandards gelten, um sicherzustellen, dass jeder Stab vor dem Einbau die geforderte Oberflächenebenheit aufweist.

Durch die Aufrechterhaltung einer glatten Oberfläche bei Graphitstäben kann die Gesamteffizienz und Langlebigkeit des Vakuumsinterprozesses erheblich verbessert werden.

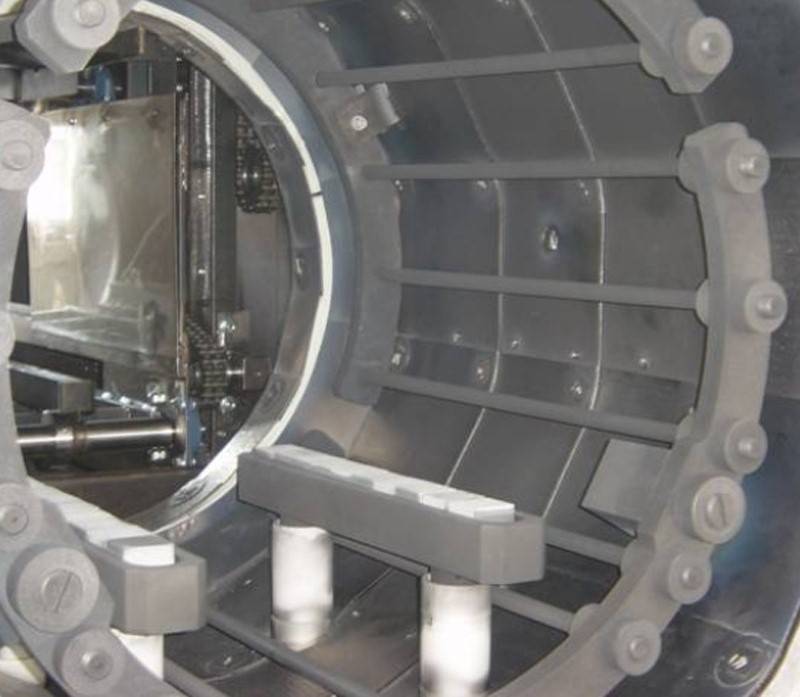

Spaltkontrolle

Die Aufrechterhaltung eines angemessenen Spalts zwischen den Graphitstäben und der Ofenwand ist aus mehreren Gründen entscheidend. Dieser Spalt dient als Pufferzone, die einen direkten Kontakt zwischen den Graphitstäben und den Ofenwänden verhindert und damit das Risiko physischer Schäden an beiden Komponenten verringert. Direkter Kontakt kann zu Abrieb führen, der nicht nur die Lebensdauer der Graphitstäbe verkürzt, sondern auch die Integrität der Ofenwände gefährdet.

Darüber hinaus spielt der Spalt eine entscheidende Rolle bei der Gewährleistung eines gleichmäßigen Wärmeübergangs im gesamten Ofen. Wenn die Graphitstäbe korrekt mit dem empfohlenen Spalt positioniert sind, wird die Wärmeenergie gleichmäßiger verteilt, was zu gleichmäßigen Sinterbedingungen führt. Diese Gleichmäßigkeit ist für die Erzielung qualitativ hochwertiger Sinterergebnisse unerlässlich, da eine ungleichmäßige Wärmeverteilung zu Unregelmäßigkeiten im Endprodukt führen kann.

Die Größe des Spalts ist nicht willkürlich; sie wird von Faktoren wie den Wärmeausdehnungseigenschaften der Graphitstäbe und dem Betriebstemperaturbereich des Ofens bestimmt. Wenn sich der Ofen aufheizt, dehnen sich die Graphitstäbe aus, und ein gut berechneter Spalt trägt dieser Ausdehnung Rechnung, ohne dass es zu übermäßigen Spannungen oder Verformungen kommt. Umgekehrt kann ein zu großer Spalt zu einer ineffizienten Wärmeübertragung und potenziellen heißen Stellen im Ofen führen, die den Sinterprozess negativ beeinflussen können.

Zusammenfassend lässt sich sagen, dass die sorgfältige Kontrolle des Spalts zwischen den Graphitstäben und der Ofenwand ein kritischer Aspekt bei der Installation und dem Betrieb von Vakuumsinteröfen ist. Sie schützt nicht nur die Unversehrtheit der Komponenten, sondern optimiert auch den Wärmeübertragungsprozess und gewährleistet eine gleichmäßige und effektive Sinterung.

Regelmäßige Inspektion und Austausch

Graphitstäbe sind nicht immun gegen die Auswirkungen einer langen Nutzung; sie unterliegen Verschleiß und Alterung, was ihre Leistung erheblich beeinträchtigen kann. Daher ist es unerlässlich, einen strengen Inspektionsplan zu erstellen, um ihren Zustand zu überwachen. Regelmäßige Inspektionen sollten durchgeführt werden, um alle Anzeichen von Schäden wie Risse, Brüche oder erhebliche Abnutzung zu erkennen. Darüber hinaus sollten die Leistungskennzahlen bewertet werden, um sicherzustellen, dass die Stäbe noch in der Lage sind, die erforderliche Temperaturgleichmäßigkeit und Oxidationsbeständigkeit aufrechtzuerhalten.

Wird festgestellt, dass ein Graphitstab beschädigt ist oder seine Leistung nachgelassen hat, ist ein sofortiger Austausch entscheidend. Wird der Austausch eines beschädigten Stabes hinausgezögert, kann dies zu einer ungleichmäßigen Erwärmung im Ofen führen, was die Qualität des Sinterprozesses beeinträchtigen kann. Außerdem kann ein beschädigter Stab ein Sicherheitsrisiko darstellen, da er während des Betriebs brechen oder versagen kann.

Um den Inspektions- und Austauschprozess zu rationalisieren, ist es ratsam, eine standardisierte Checkliste zu erstellen. Diese Checkliste sollte visuelle Inspektionen, Leistungstests und die Dokumentation aller beobachteten Anomalien umfassen. Durch die Einhaltung eines strukturierten Ansatzes können die Wartungsteams sicherstellen, dass sich alle Graphitstäbe in optimalem Zustand befinden, wodurch die Lebensdauer der Stäbe verlängert und die Gesamteffizienz und Sicherheit des Vakuumsinterofens aufrechterhalten wird.

Andere Präventivmaßnahmen

Stromkontrolle

Der Strom, der durch den Graphitstab fließt, muss sorgfältig reguliert werden, um eine Überhitzung oder ein mögliches Verbrennen zu verhindern, das durch eine zu hohe Strombelastung entstehen kann. Diese Regelung ist von entscheidender Bedeutung, da sie sich direkt auf die Langlebigkeit und Effizienz des Graphitstabs in einem Vakuumsinterofen auswirkt.

Um eine optimale Stromregelung zu erreichen, müssen mehrere Faktoren berücksichtigt werden:

-

Stromüberwachung: Die kontinuierliche Überwachung des Stroms stellt sicher, dass er innerhalb des sicheren Betriebsbereichs bleibt. Moderne Öfen sind häufig mit fortschrittlichen Sensoren und Überwachungssystemen ausgestattet, die Echtzeitdaten liefern.

-

Regelungsmechanismen: Automatische oder manuelle Regelungsmechanismen können den Strom auf der Grundlage der Rückmeldungen von den Überwachungssystemen anpassen. Diese dynamische Anpassung hilft bei der Aufrechterhaltung eines stabilen und sicheren Stromniveaus.

-

Thermisches Management: Durch geeignete Wärmemanagementstrategien, wie z. B. die Verwendung von Kühlkörpern oder Kühlsystemen, kann die durch den Strom erzeugte überschüssige Wärme abgeleitet und so eine Überhitzung verhindert werden.

| Erwägung | Wichtigkeit |

|---|---|

| Stromüberwachung | Stellt sicher, dass der Strom innerhalb sicherer Grenzen bleibt, um Überhitzung und Verbrennungen zu vermeiden. |

| Regelungsmechanismen | Ermöglicht eine dynamische Anpassung des Stroms auf der Grundlage von Echtzeitdaten. |

| Thermisches Management | Leitet überschüssige Wärme ab und erhält die Integrität und Leistung der Stäbe. |

Durch sorgfältiges Strommanagement und die Implementierung robuster Überwachungs- und Regelungssysteme kann das Risiko einer Beschädigung des Graphitstabs durch zu hohen Strom deutlich gemindert werden.

Wartung des Vakuums

Der Vakuumgrad in einem Vakuumsinterofen spielt eine entscheidende Rolle für die Betriebseffizienz von Graphitstäben. Um eine optimale Leistung aufrechtzuerhalten, muss sichergestellt werden, dass das Vakuumniveau den vorgegebenen Anforderungen entspricht. Faktoren, die zu einem Absinken des Vakuums beitragen, müssen sofort erkannt und angegangen werden, um mögliche Probleme zu vermeiden.

Die regelmäßige Wartung der Vakuumpumpe ist entscheidend für die Aufrechterhaltung des gewünschten Vakuumniveaus. Dazu gehören:

-

Ölmanagement: Vakuumpumpen, die mit Öl betrieben werden, müssen regelmäßig überprüft und gewechselt werden. Ein verschmutzter oder niedriger Ölstand kann zu Pumpenschäden und Fehlfunktionen führen. Es ist ratsam, die empfohlene Ölsorte und die Häufigkeit des Ölwechsels im Benutzerhandbuch nachzulesen.

-

Reinigung von Bauteilen: Die Ansammlung von Staub, Schmutz und Ablagerungen im Inneren der Pumpe kann ihre Leistungsfähigkeit verringern. Reinigen Sie regelmäßig den Pumpenkopf, den Motor sowie die Ein- und Auslassöffnungen mit geeigneten Reinigungswerkzeugen.

-

Allgemeine Wartungskontrollen:

- Bolzen und Kupplungen: Prüfen Sie regelmäßig den festen Sitz der Befestigungsschrauben und Schwingungskupplungen.

- Lärm und Vibration: Untersuchen Sie alle ungewöhnlichen Geräusche und Vibrationen, um mögliche Probleme zu vermeiden.

- Schutzvorrichtungen: Stellen Sie sicher, dass alle Schutzvorrichtungen installiert sind, bevor Sie die Pumpe in Betrieb nehmen.

- Ölstand: Überwachen Sie den Ölstand und achten Sie auf Anzeichen von Verschmutzung. Wechseln Sie das Öl, falls erforderlich.

Für Schrupppumpen sind folgende zusätzliche Wartungsarbeiten erforderlich:

- Riemenscheiben und Riemen: Prüfen Sie den festen Sitz der Riemenscheiben und Riemen, um eine einwandfreie Funktion zu gewährleisten.

- Abgasleitungsfilter: Entleeren Sie den Abgasfilter täglich und sorgen Sie für ausreichende Belüftung.

- Öltank und Ventile: Reinigen Sie den Öltank, den Ventilboden und das Magnetventil alle sechs Monate.

Durch die Einhaltung dieser Wartungsmaßnahmen kann der Vakuumgrad im Sinterofen aufrechterhalten werden, wodurch die Langlebigkeit und Effizienz der Graphitstäbe gewährleistet wird.

Sicherer Betrieb

Beim Austausch und der Wartung von Graphitstäben in Vakuumsinteröfen ist die Gewährleistung eines sicheren Betriebs von größter Bedeutung. Dieser Prozess umfasst mehrere kritische Schritte, um Verbrennungen und andere Sicherheitsvorfälle zu vermeiden.

Zunächst müssen die Bediener eine geeignete persönliche Schutzausrüstung (PSA) tragen, einschließlich hitzebeständiger Handschuhe und Gesichtsschutz, um sich vor den hohen Temperaturen und möglichen Funken zu schützen. Außerdem sollte der Arbeitsbereich gut belüftet und frei von brennbaren Materialien sein, um die Brandgefahr zu minimieren.

Zweitens muss der Ofen vor jeder Wartung oder jedem Austausch ordnungsgemäß auf eine sichere Temperatur abgekühlt werden. Diese Abkühlphase ist entscheidend, um versehentliche Verbrennungen zu vermeiden und sicherzustellen, dass die Graphitstäbe ohne strukturelle Schäden durch thermische Belastung gehandhabt werden.

Drittens sollten die Bediener beim Umgang mit den Graphitstäben Spezialwerkzeuge verwenden, die für Hochtemperaturumgebungen konzipiert sind. Diese Werkzeuge helfen dabei, die Stäbe sicher zu greifen, ohne sie zu beschädigen oder ein Ausrutschen zu riskieren, das zu Unfällen führen könnte.

Schließlich sollte vor Beginn der Wartungsarbeiten eine gründliche Sicherheitsunterweisung durchgeführt werden. In dieser Unterweisung sollten Notfallmaßnahmen, Evakuierungswege und die ordnungsgemäße Verwendung von Sicherheitsausrüstung behandelt werden. Regelmäßige Schulungen für alle Mitarbeiter, die mit der Wartung und dem Austausch von Graphitstäben befasst sind, sind unerlässlich, um die Sicherheitsprotokolle zu festigen und ihre Einhaltung zu gewährleisten.

Durch die Einhaltung dieser Sicherheitsmaßnahmen kann das Risiko von Verletzungen und Sicherheitsunfällen erheblich reduziert werden, so dass eine sicherere Arbeitsumgebung für alle Mitarbeiter gewährleistet ist, die mit dem Betrieb und der Wartung von Vakuumsinteröfen befasst sind.

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Hochreine reine Graphittiegel für die Verdampfung

Ähnliche Artikel

- Enthüllung von Vakuum-Graphitöfen: Leistung, Anwendungen und Experteneinblicke

- Erforschung des Spark Plasma Sintering Furnace (SPS): Technologie, Anwendungen und Vorteile

- Umfassender Leitfaden für Atmosphärenöfen: Typen, Anwendungen und Vorteile

- Warum Ihre Graphitkomponenten immer wieder versagen – und wie Sie das dauerhaft verhindern

- Umfassender Leitfaden für Muffelöfen: Anwendungen, Typen und Wartung