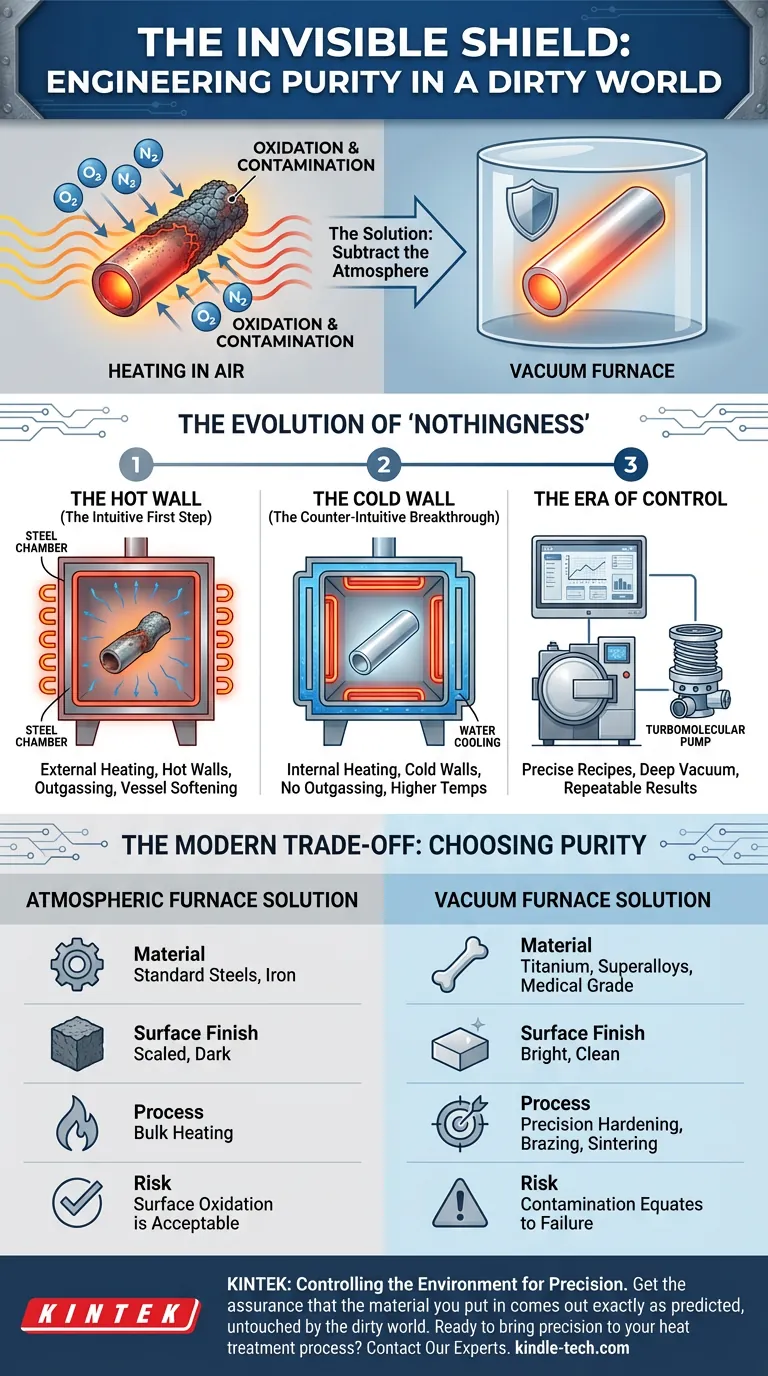

Der Unsichtbare Schild: Reine Technik in einer schmutzigen Welt

Die Geschichte des Vakuumofens handelt eigentlich nicht von Öfen. Sie ist eine Geschichte vom unermüdlichen menschlichen Kampf gegen ein fundamentales Naturgesetz: Kontamination.

In der natürlichen Welt ist Reinheit eine Anomalie. Die meisten Metalle wollen in ihren Erz-Zustand zurückkehren. Sie sehnen sich danach, sich mit Sauerstoff zu verbinden.

Wenn Sie ein Metall erhitzen, beschleunigen Sie dieses Verlangen. Sie geben den Atomen die Energie, die sie benötigen, um mit der Atmosphäre zu reagieren. Seit Jahrhunderten war dies das Dilemma des Metallurgen. Um ein Metall zu stärken, muss man es erhitzen. Aber durch das Erhitzen in der offenen Luft riskiert man, es zu ruinieren.

Die Lösung bestand nicht darin, das Metall zu verändern. Es bestand darin, die Welt um es herum zu entfernen.

Der Feind ist die Atmosphäre

In einem normalen Ofen ist die Luft kein leerer Raum; sie ist eine chemische Suppe.

Stickstoff und Sauerstoff, bei Raumtemperatur harmlos, werden bei 1.000 °C zu aggressiven Angreifern. Sie verursachen Oxidation – Zunderbildung, Rost und Versprödung.

Für eine Gusseisenpfanne spielt das keine Rolle. Aber für eine Flugzeugturbinenschaufel oder ein medizinisches Implantat ist eine mikroskopisch kleine Oxidschicht ein katastrophales Versagen, das nur darauf wartet, einzutreten.

Die Ingenieure des frühen 20. Jahrhunderts erkannten, dass sie einen unsichtbaren Schild benötigten, um die Materialien der Zukunft zu verarbeiten. Sie fügten keine Schutzschicht hinzu. Sie subtrahierten die Atmosphäre.

Die Entwicklung des "Nichts"

Ein Vakuum zu erzeugen – ein raumleerer Raum – ist schwierig. Diesen Raum zu erhitzen ist noch schwieriger.

Die Reise von frühen Experimenten zu modernen Laborstandards wurde durch Notwendigkeit angetrieben. Die Dämmerung des Atom- und Luftfahrtzeitalters erforderte Materialien wie Titan und Zirkonium. Diese Metalle sind so reaktiv, dass das Erhitzen in Luft praktisch einem Entzünden gleichkommt.

Die Industrie musste sich weiterentwickeln, und das geschah in drei verschiedenen Phasen.

1. Die heiße Wand (Der intuitive erste Schritt)

Frühe Ingenieure taten das Logische: Sie bauten ein Stahlgefäß, pumpten die Luft ab und erhitzten die Kammer von außen.

Es funktionierte, war aber fehlerhaft.

- Die Kammerwände wurden heiß.

- Heißes Metall setzt eingeschlossene Gase frei (Ausgasung), was das Vakuum kontaminierte, das man eigentlich erzeugen wollte.

- Das Gefäß verlor bei hohen Temperaturen an Festigkeit.

Es war eine unbeholfene Lösung. Es war ein umgekehrter Schnellkochtopf.

2. Die kalte Wand (Der kontraintuitive Durchbruch)

Dann kam die Veränderung, die die moderne Vakuumtechnologie definiert. Ingenieure verlagerten die Heizelemente in die Vakuumkammer.

Sie umgaben das Vakuumgefäß mit einem wassergekühlten Mantel. Die Wände blieben kalt. Nur die "heiße Zone" im Inneren erhitzte sich.

Dies war die "Kalte Wand"-Revolution.

- Keine Ausgasung: Die kalten Wände hörten auf, Verunreinigungen freizusetzen.

- Höhere Temperaturen: Das Gefäß wurde nicht weich, was eine extreme Wärmebehandlung ermöglichte.

- Effizienz: Die Energie wurde ausschließlich auf die Arbeitslast konzentriert.

Dieses Design ist der Vorläufer fast jedes Hochleistungs-Ofens, den KINTEK heute liefert.

3. Das Zeitalter der Kontrolle

Sobald die Struktur perfektioniert war, verlagerte sich der Fokus auf das Gehirn der Maschine.

Frühe Öfen waren "Kunstwerke", die manuelles Tuning erforderten. Heute haben speicherprogrammierbare Steuerungen (SPS) sie in wissenschaftliche Instrumente verwandelt. Wir haben jetzt Rezepte – präzise, wiederholbare Abfolgen von Erhitzen, Halten und Abkühlen.

Gepaart mit der Entwicklung von Öl- zu sauberen Turbomolekularpumpen können wir jetzt Vakuumwerte erreichen, die dem tiefen Weltraum ähneln, direkt auf einem Labortisch.

Der moderne Kompromiss

Warum ist nicht jeder Ofen ein Vakuumofen?

Weil Perfektion teuer ist. Die Geschichte der Technologie ist eine Geschichte von Kompromissen.

Ein Vakuumofen ist ein komplexes Ökosystem. Er erfordert Dichtungen, die dem Druck der Atmosphäre standhalten. Er erfordert Pumpen, die mit zehntausenden von Umdrehungen pro Minute laufen. Er erfordert Wasserkühlung und präzises Gasmanagement.

Für bestimmte Anwendungen sind die Kosten der Komplexität jedoch geringer als die Kosten des Versagens.

| Wenn Sie ... benötigen | Die Lösung mit atmosphärischem Ofen | Die Lösung mit Vakuumofen |

|---|---|---|

| Material | Standardstähle, Eisen | Titan, Superlegierungen, medizinischer Stahl |

| Oberflächengüte | Zunderbedeckt, dunkel (Reinigung erforderlich) | Glänzend, sauber (sofort einsatzbereit) |

| Prozess | Massenheizung | Präzisionshärten, Löten, Sintern |

| Risiko | Oberflächenoxidation ist akzeptabel | Kontamination bedeutet Versagen |

Ein Jahrhundert Innovation nutzen

Der Vakuumofen ist nicht mehr nur ein Werkzeug für die Luftfahrtriesen. Er wurde verkleinert. Er ist für Universitätslabore, F&E-Zentren und Kleinserienhersteller zugänglich geworden.

Wenn Sie einen modernen Vakuumofen betrachten, betrachten Sie eine Maschine, die dazu bestimmt ist, die Entropie aufzuhalten. Sie schafft ein Refugium, in dem Hitze ihre Arbeit tun kann, ohne die Korruption der Luft.

Bei KINTEK verstehen wir, dass Sie nicht nur eine Maschine mit Heizung und Pumpe kaufen. Sie kaufen die Fähigkeit, die Umgebung zu kontrollieren. Sie kaufen die Gewissheit, dass das Material, das Sie hineingeben, genau so herauskommt, wie es die Physik vorhergesagt hat, unberührt von der schmutzigen Welt draußen.

Ob Sie exotische Legierungen sintern oder eine glänzende Oberfläche auf medizinischen Instrumenten benötigen, die richtige Ausrüstung ist der Unterschied zwischen einem Experiment und einer Lösung.

Bereit, Präzision in Ihren Wärmebehandlungsprozess zu bringen?

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Warum Ihre wärmebehandelten Teile versagen: Der unsichtbare Feind in Ihrem Ofen

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.