Prinzip des isostatischen Pressens

Inhaltsverzeichnis

- Prinzip des isostatischen Pressens

- Herstellungsprozess

- Überblick über kaltisostatisches Pressen (CIP) und wie damit eine gleichmäßige Dichte in einem Pressling erreicht wird

- Erläuterung, wie dem Pulver kein Gleitmittel zugesetzt werden muss, was zu höheren Grünfestigkeiten führt

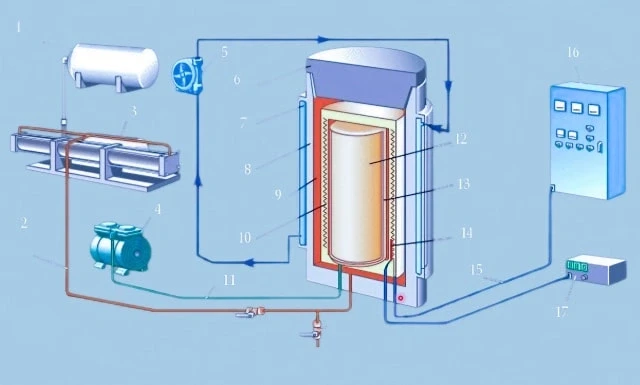

- Einzelheiten zur Wet-Bag-Technik, einschließlich der Verwendung von Druckflüssigkeit und eines Verstärker-/Pumpsystems

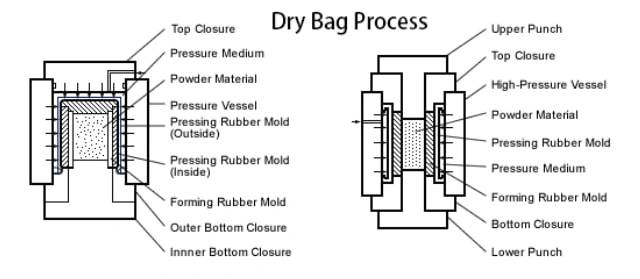

- Einzelheiten zur Trockenbeuteltechnik, einschließlich ihrer Vorteile bei der Automatisierung der Beutelbefüllung, -verdichtung und -entnahme

- Materialien, die beim isostatischen Pressen verwendet werden

- Designmöglichkeiten des isostatischen Pressens

- Diskussion darüber, wie CIP Komponenten und Vorformen größerer Größe und Komplexität herstellen kann

- Erläuterung, wie Bauteile mit größeren Längen-/Durchmesserverhältnissen mit gleichmäßiger Dichte über die gesamte Länge hergestellt werden können

- Vergleich der Dichten und Grünfestigkeiten von Presslingen, die mit CIP im Vergleich zur Formkompaktierung hergestellt wurden

- Einzelheiten dazu, wie mit CIP komplexe Hinterschnitt- und Gewindeformen hergestellt werden können

Funktionsweise der isostatischen Presse

Durch isostatisches Pressen können verschiedene Arten von Materialien aus Pulverpresslingen hergestellt werden, indem die Porosität der Pulvermischung verringert wird. Die Pulvermischung wird durch isostatischen Druck verdichtet und eingekapselt, wobei der Druck aus allen Richtungen gleichmäßig ausgeübt wird. Beim isostatischen Pressen wird das Metallpulver in einer flexiblen Membran oder einem hermetischen Behälter eingeschlossen, der als Druckbarriere zwischen dem Pulver und dem Druckmedium, der Flüssigkeit oder dem Gas, das es umgibt, fungiert.

Prinzip des isostatischen Pressens

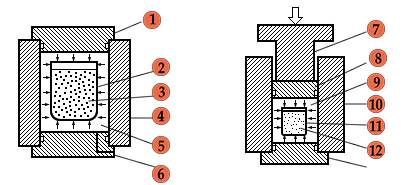

- Das Pulver wird in eine flexible Form, beispielsweise aus Polyurethan, eingebracht und versiegelt und dann einem gleichmäßigen hydrostatischen Druck ausgesetzt.

- Wet-Bag-Technik. Der flexible Beutel mit dem Pulver wird in den Druckbehälter eingetaucht, der die unter Druck stehende Flüssigkeit, beispielsweise lösliches Öl, enthält.

- Dry-Bag-Technik. Der flexible Beutel wird im Druckbehälter „fixiert“ und das Pulver kann eingefüllt werden, ohne dass der Beutel den Behälter verlassen muss.

Pulverförmiges Material wird in einer flexiblen Form (oder einem Beutel) versiegelt, die sich in einem Druckbehälter befindet. Auf die Außenseite der Form wird hydrostatischer Druck ausgeübt, bis sich die Pulvermoleküle im Inneren ausreichend verbunden haben. Nachträgliche Nachbearbeitungsprozesse können erforderlich sein.

Alternative Prozesse

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der das Teil durch Flüssigkeitsdruck verdichtet wird. Metallpulver werden in einen flexiblen Behälter gegeben, der als Form für das Teil dient. Der Flüssigkeitsdruck wird auf die gesamte Außenfläche des Behälters ausgeübt, wodurch der Behälter gepresst wird und das Pulver in die richtige Geometrie gebracht wird. Das Besondere am isostatischen Pressen ist die Nutzung des Rundumdrucks.

Es gibt zwei allgemeine Arten isostatischer Pressvorgänge: Nassbeutel und Trockenbeutel. Bei der Wet-Bag-Variante handelt es sich um eine separate Elastomerform, die außerhalb der Presse beladen und dann in den Druckbehälter eingetaucht wird. Bei der Trockenbeutelvariante wird der Schritt des Eintauchens umgangen, indem eine Form geschaffen wird, die in den Druckbehälter integriert wird. Beim Trockenbeutelverfahren wird das Pulver in die Form gegeben, die Form verschlossen, Druck ausgeübt und dann das Teil ausgeworfen.

Dry-Bag-Technologie

Bei diesem Verfahren wird die Form im Druckbehälter fixiert. Das Pulver wird in die Form eingefüllt, während es sich noch im Druckbehälter befindet. Anschließend wird der isostatische Druck der Druckflüssigkeit auf die Außenfläche der Form ausgeübt, wodurch das Pulver zu einer festen Masse mit kompakter Mikrostruktur komprimiert wird.

Die Dry-Bag-Technologie ist ideal für die Massenproduktion von Materialien. Dieser Vorgang dauert normalerweise nur 1 Minute. Es ist viel schneller als die Wet-Bag-Technologie.

Wet-Bag-Technologie

Bei diesem Verfahren wird das Pulver in eine Form gefüllt und dicht verschlossen. Dies geschieht außerhalb des Druckbehälters. Nach dem Befüllen der Form mit Pulver wird die Form in die Druckflüssigkeit im Druckbehälter eingetaucht. Anschließend wird isostatischer Druck auf die Außenfläche der Form ausgeübt, wodurch das Pulver zu einer festen Masse komprimiert wird.

Dieses Verfahren ist nicht so verbreitet wie die andere Art des kaltisostatischen Pressens. Weltweit sind heute über 3000 Nassbeutelpressen im Einsatz. Die Größen dieser Nassbeutel reichen von 50 mm bis 2000 mm Durchmesser.

Die Verarbeitung des Materials mit der Wet-Bag-Technologie dauert zwischen 5 und 30 Minuten. Daher ist es relativ langsam. Großvolumige Pumpen und verbesserte Lademechanismen können den Prozess jedoch erheblich beschleunigen.

Isostatisches Pressverfahren

Beim isostatischen Pressverfahren werden Produkte in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gegeben und auf jede Oberfläche der gleiche Druck ausgeübt, um ihre Dichte unter hohem Druck zu erhöhen und so die gewünschte Form zu erhalten. Isostatische Pressen werden häufig bei der Formung von feuerfestem Hochtemperaturmaterial, Keramik, Hartmetall, Lanthan-Permanentmagneten, Kohlenstoffmaterialien und seltenen Metallpulvern eingesetzt.

Herstellungsprozess

Überblick über kaltisostatisches Pressen (CIP) und wie damit eine gleichmäßige Dichte in einem Pressling erreicht wird

Kaltisostatisches Pressen (CIP) ist ein Verdichtungsverfahren für Pulver, die in einer Elastomerform eingeschlossen sind. Die Form wird in eine Druckkammer gestellt und von allen Seiten mit hohem Druck beaufschlagt. Dieses Verfahren wird häufig bei Pulvermetallurgie, Hartmetallen, feuerfesten Materialien, Graphit, Keramik, Kunststoffen und anderen Materialien angewendet. CIP trägt dazu bei, eine gleichmäßige Dichte im Pressling zu erreichen und so eine gleichbleibende Qualität und Leistung sicherzustellen.

Erläuterung, wie dem Pulver kein Gleitmittel zugesetzt werden muss, was zu höheren Grünfestigkeiten führt

Beim kaltisostatischen Pressverfahren muss dem Pulver kein Gleitmittel zugesetzt werden. Denn die Verdichtung erfolgt durch Druckeinwirkung von allen Seiten. Der Verzicht auf Gleitmittel führt zu höheren Grünfestigkeiten, da es zu keiner Beeinträchtigung zwischen den Pulverpartikeln und dem Gleitmittel kommt. Dies führt zu einem dichter gepackten Pressling mit verbesserten mechanischen Eigenschaften.

Einzelheiten zur Wet-Bag-Technik, einschließlich der Verwendung von Druckflüssigkeit und eines Verstärker-/Pumpsystems

Bei der Nassbeuteltechnik des kaltisostatischen Pressens wird das Pulvermaterial in eine Form oder einen Beutel gefüllt, der dann dicht verschlossen wird. Die Form oder der Beutel wird in einen Druckbehälter getaucht, der mit einer unter Druck stehenden Flüssigkeit wie Öl oder Wasser gefüllt ist. Der Verstärker oder das Pumpsystem übt isostatischen Druck auf die Außenfläche der Form aus und verdichtet das Pulver zu einer festen Masse. Diese Technik eignet sich für die Produktion mehrerer Formen und für die Produktion kleiner bis großer Mengen sowie für das Pressen großformatiger Produkte.

Einzelheiten zur Trockenbeuteltechnik, einschließlich ihrer Vorteile bei der Automatisierung der Beutelbefüllung, -verdichtung und -entnahme

Bei der Trockenbeuteltechnik des kaltisostatischen Pressens wird die Form im Druckbehälter fixiert. Das Pulver wird in die Form eingefüllt, während es sich noch im Druckbehälter befindet. Anschließend wird isostatischer Druck der Druckflüssigkeit auf die Außenfläche der Form ausgeübt, wodurch das Pulver zu einer festen Masse komprimiert wird. Die Trockenbeuteltechnik bietet Vorteile bei der Automatisierung der Beutelbefüllung, -verdichtung und -entnahme. Es ist ideal für die Massenproduktion und kann die Verarbeitungszeit im Vergleich zur Wet-Bag-Technik deutlich verkürzen.

Materialien, die beim isostatischen Pressen verwendet werden

Liste verschiedener Pulver, die mittels CIP verdichtet werden können, einschließlich Keramik, Wolframpulver und hochlegierte Eisenknüppel

Isostatisches Pressen, auch Kaltisostatisches Pressen (CIP) genannt, ist ein Verfahren, mit dem verschiedene Pulver zu festen Formen verdichtet werden. Aufgrund ihrer Vielseitigkeit und Wirksamkeit wird diese Methode in verschiedenen Branchen häufig eingesetzt. Zu den Materialien, die mittels CIP verdichtet werden können, gehören:

Keramik: Isostatisches Pressen wird üblicherweise zum Verdichten von Keramiken wie Aluminiumoxid, Siliziumnitrid, Siliziumkarbid und Sialonen verwendet. Diese Keramiken werden einem isostatischen Druck ausgesetzt, der dazu beiträgt, ihre Porosität zu verringern und ihre Dichte zu erhöhen.

Wolframpulver: Wolframpulver sind eine weitere Art von Material, das mittels CIP verdichtet werden kann. Dieses Verfahren ermöglicht die Herstellung verschiedener Formen und Größen von Wolframkomponenten.

Hochlegierte Eisenknüppel: Hochlegierte Eisenknüppel werden häufig mittels CIP verdichtet, bevor sie dem heißisostatischen Pressen (HIP) unterzogen werden. Dies trägt dazu bei, die Gesamtfestigkeit und Qualität des Endprodukts zu verbessern.

![Keramik, Wolframpulver und hochlegierte Eisenbarren]()

Keramik, Wolframpulver und hochlegierte Eisenbarren

Beschreibung, wie eine Vielzahl von Keramiken, darunter Aluminiumoxid, Siliziumnitrid, Siliziumkarbid und Sialone, einer CIP unterzogen werden.

Keramiken wie Aluminiumoxid, Siliziumnitrid, Siliziumkarbid und Sialone werden üblicherweise dem kaltisostatischen Pressen (CIP) unterzogen, um ein hohes Maß an Dichte und Festigkeit zu erreichen. Beim CIP-Prozess wird das Keramikpulver in flexible Formen gefüllt, die normalerweise aus Gummi oder Elastomeren bestehen.

Bei der CIP kommen hauptsächlich zwei Techniken zum Einsatz: die Wet-Bag-Technik und die Dry-Bag-Technik. Bei der Wet-Bag-Technik werden die mit Pulver gefüllten Formen in Wasser oder andere Flüssigkeiten getaucht und isostatisch mit Druck beaufschlagt. Mit dieser Methode können komplexe Formen und sogar Wolframbarren mit einem Gewicht von bis zu 1 Tonne verdichtet werden. Für einfachere Formen hingegen wird die Trockenbeuteltechnik verwendet, bei der die mit Pulver gefüllte Form versiegelt wird und eine Kompression zwischen der Form und dem Druckbehälter erfolgt.

Beim isostatischen Pressen wird der Druck aus allen Richtungen gleichmäßig ausgeübt, was zu einer gleichmäßigen Dichteverteilung und einer hohen Festigkeit des Knüppels führt. Besonders vorteilhaft ist dieses Verfahren für Keramiken mit hohen Leistungs- und Festigkeitsanforderungen. Es ermöglicht die Herstellung von Teilen mit konkaven, hohlen und schlanken Merkmalen sowie anderen komplexen Formen.

Zusammenfassend ist Kaltisostatisches Pressen eine vielseitige Methode zum Verdichten verschiedener Materialien, darunter Keramik, Wolframpulver und hochlegierte Eisenbarren. Bei diesem Verfahren werden die Pulver in flexiblen Formen einem isostatischen Druck ausgesetzt, wodurch dichte und feste Komponenten entstehen. Keramiken wie Aluminiumoxid, Siliziumnitrid, Siliziumkarbid und Sialone werden üblicherweise mittels CIP verdichtet, was die Herstellung komplexer Formen mit hohen Leistungs- und Festigkeitsanforderungen ermöglicht.

Designmöglichkeiten des isostatischen Pressens

Diskussion darüber, wie CIP Komponenten und Vorformen größerer Größe und Komplexität herstellen kann

Kaltisostatisches Pressen (CIP) ist eine pulverbasierte, endkonturnahe Technologie, die die Herstellung größerer und komplexerer Metall- und Keramikkomponenten ermöglicht. Mit CIP können eine Vielzahl von Pulvern, darunter Metalle, Keramik, Kunststoffe und Verbundwerkstoffe, im kommerziellen Maßstab isostatisch gepresst werden. Dabei wird das Pulver in eine flexible Form gegeben und anschließend mit einem flüssigen Medium aus allen Richtungen hohem Druck ausgesetzt. Dies ermöglicht die Herstellung von Bauteilen und Vorformen, die mit anderen Verfahren nur schwer oder gar nicht herstellbar sind.

Erläuterung, wie Bauteile mit größeren Längen-/Durchmesserverhältnissen mit gleichmäßiger Dichte über die gesamte Länge hergestellt werden können

Einer der Vorteile von CIP ist die Möglichkeit, Bauteile mit größeren Längen-/Durchmesserverhältnissen herzustellen und gleichzeitig eine gleichmäßige Dichte über die gesamte Länge beizubehalten. Der von der Flüssigkeit während des isostatischen Pressvorgangs ausgeübte Druck sorgt für eine gleichmäßige Verdichtung des Pulvers, was zu einer gleichmäßigen Dichte innerhalb des verdichteten Teils führt. Diese gleichmäßige Dichte ist für Komponenten mit größeren Längen-/Durchmesserverhältnissen von entscheidender Bedeutung, da sie über die gesamte Länge des Bauteils konsistente mechanische Eigenschaften und Leistung gewährleistet.

Vergleich der Dichten und Grünfestigkeiten von mittels CIP hergestellten Presslingen mit der Pressformverdichtung

Im Vergleich zur Formverdichtung bietet CIP den Vorteil, durch minimierte Reibungseffekte gleichmäßigere Dichten zu erreichen. Die Matrizenverdichtung beruht auf starren Matrizen, was zu ungleichmäßiger Verdichtung und Dichteschwankungen innerhalb des verdichteten Teils führen kann. Im Gegensatz dazu verwendet CIP flexible Formen, die eine gleichmäßige Druckausübung aus allen Richtungen ermöglichen, wodurch die Reibung verringert und eine gleichmäßigere Dichteverteilung gewährleistet wird. Dies führt zu Presslingen mit höherer gleichmäßiger Dichte und verbesserten mechanischen Eigenschaften.

Einzelheiten dazu, wie mit CIP komplexe Hinterschnitt- und Gewindeformen hergestellt werden können

CIP eignet sich besonders gut für die Herstellung komplexer Hinterschnitt- und Gewindeformen. Die Flexibilität der bei CIP verwendeten Formen ermöglicht die Erstellung komplizierter und komplizierter Geometrien, die mit anderen Herstellungsmethoden schwierig oder gar nicht zu erreichen wären. Der von der Flüssigkeit beim isostatischen Pressen ausgeübte Druck stellt sicher, dass das Pulver alle komplizierten Merkmale der Form ausfüllt, was zu Bauteilen mit komplexen Hinterschnitt- und Gewindeformen führt. Diese Fähigkeit macht CIP zu einem wertvollen Prozess für Branchen, die Komponenten mit komplizierten Designs benötigen, wie z. B. Luft- und Raumfahrt und Automobilindustrie.

Das isostatische Pressen bietet eine Reihe von Designmöglichkeiten, die es zu einem vielseitigen Herstellungsverfahren machen. Die Möglichkeit, Komponenten und Vorformen größerer und komplexerer Größe herzustellen, eine gleichmäßige Dichte über die gesamte Länge der Komponenten zu erreichen und komplexe Hinterschnitt- und Gewindeformen zu erzeugen, macht CIP zu einer attraktiven Option für eine Vielzahl von Branchen. Ob für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie oder anderen Branchen: Das isostatische Pressen bietet eine kostengünstige Lösung für die Herstellung hochwertiger Komponenten mit komplexem Design.

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Automatische Arbeitsschritte der isostatischen Presse

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Umfassender Leitfaden für isostatische Pressformen: Typen, Verfahren und Anwendungen

- Die Vorteile des isostatischen Pressens in der Fertigung