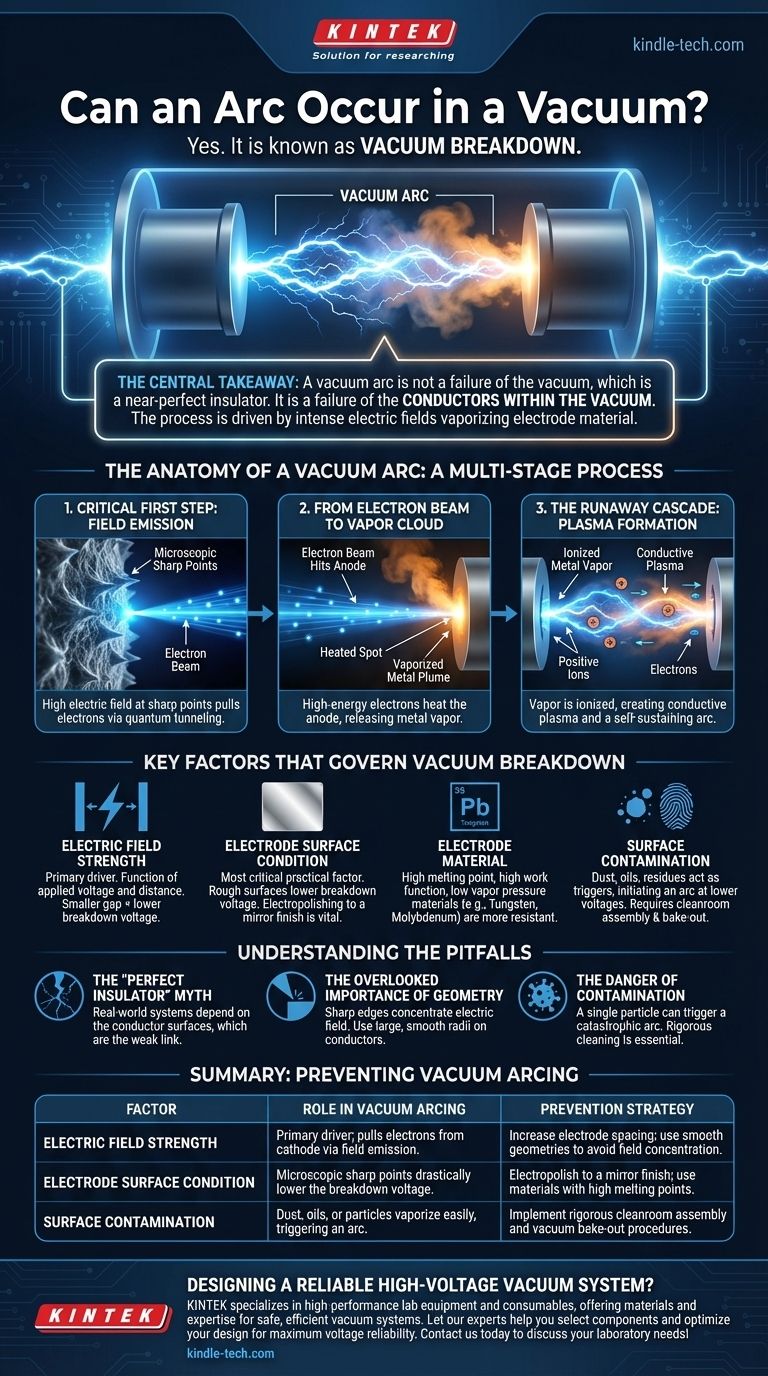

Entgegen der allgemeinen Intuition kann ein elektrischer Lichtbogen absolut im Vakuum auftreten. Dieses Phänomen, bekannt als Vakuumdurchschlag, unterscheidet sich grundlegend von einem Lichtbogen in Luft. Anstatt dass das umgebende Gas durchschlägt, zwingt das hohe elektrische Feld die Elektrodenmaterialien selbst, zur Quelle des Lichtbogens zu werden, wodurch ein leitfähiger Kanal aus verdampftem Metall entsteht.

Die zentrale Erkenntnis ist, dass ein Vakuumlichtbogen kein Versagen des Vakuums ist, das ein nahezu perfekter Isolator ist. Es ist ein Versagen der Leiter innerhalb des Vakuums. Der gesamte Prozess wird durch das elektrische Feld angetrieben, das so intensiv wird, dass es Elektronen herausreißt und dann Material direkt von den Elektrodenoberflächen verdampft, um das Medium zu erzeugen, das es zur Bogenbildung benötigt.

Die Anatomie eines Vakuumlichtbogens

Um zu verstehen, wie man einen Vakuumlichtbogen verhindert, müssen wir zuerst seinen ausgeprägten Lebenszyklus verstehen. Es ist ein mehrstufiger Prozess, bei dem die Elektroden ihren eigenen „Brennstoff“ liefern.

Der kritische erste Schritt: Feldemission

Der Prozess beginnt an der Oberfläche der negativen Elektrode (der Kathode). Selbst auf einer hochglanzpolierten Oberfläche existieren mikroskopisch kleine scharfe Spitzen oder „Whiskers“.

Ein hohes elektrisches Feld konzentriert sich intensiv an diesen winzigen Punkten. Wenn das Feld stark genug ist (Millionen Volt pro Meter), kann es Elektronen durch einen quantenmechanischen Effekt, das Fowler-Nordheim-Tunneln, direkt aus der Metalloberfläche ziehen.

Vom Elektronenstrahl zur Dampfwolke

Diese freigesetzten Elektronen werden durch die Hochspannung über den Vakuumspalt beschleunigt und bilden einen eng fokussierten Strahl.

Dieser Strahl hochenergetischer Elektronen schlägt auf die positive Elektrode (die Anode) und erhitzt schnell einen kleinen Punkt. Wenn die Energie ausreicht, kann dieser Punkt bis zu seinem Siedepunkt erhitzt werden, wodurch eine Wolke aus verdampftem Metall in den Vakuumspalt freigesetzt wird.

Die unkontrollierte Kaskade: Plasmabildung

Diese neu entstandene Metall-Dampfwolke ist die fehlende Zutat. Die feldemittierten Elektronen können nun mit diesen Metallatomen kollidieren und sie ionisieren.

Diese Ionisierung erzeugt ein leitfähiges Plasma – eine Mischung aus positiven Metallionen und weiteren freien Elektronen. Die positiven Ionen werden zurück zur Kathode beschleunigt, treffen auf diese und verursachen weitere Erwärmung, Sputtern und die Freisetzung noch mehr Elektronen. Dies erzeugt eine sich selbst erhaltende, unkontrollierte Kaskade, die wir als brillanten Lichtbogen sehen.

Schlüsselfaktoren, die den Vakuumdurchschlag bestimmen

Anders als in Luft, wo die Durchschlagspannung ziemlich vorhersehbar ist, hängt der Vakuumdurchschlag stark vom Zustand und der Vorbereitung des Systems ab.

Elektrische Feldstärke

Dies ist der Haupttreiber. Sie ist eine Funktion sowohl der angelegten Spannung als auch des Abstands zwischen den Elektroden. Ein kleinerer Spalt erfordert eine geringere Spannung, um die gleiche kritische Feldstärke zu erreichen.

Oberflächenbeschaffenheit der Elektrode

Dies ist wohl der kritischste praktische Faktor. Eine raue, unpolierte oder bearbeitete Oberfläche ist mit mikroskopisch kleinen scharfen Spitzen bedeckt, die die zum Einleiten der Feldemission erforderliche Spannung drastisch senken. Aus diesem Grund werden Komponenten für den Hochspannungs-Vakuumeinsatz oft elektropoliert, um eine spiegelglatte Oberfläche zu erzielen.

Elektrodenmaterial

Die Wahl des Metalls ist wichtig. Materialien mit hohem Schmelzpunkt, hoher Austrittsarbeit und niedrigem Dampfdruck (wie Wolfram oder Molybdän) sind widerstandsfähiger gegen Lichtbögen als Materialien wie Aluminium oder Kupfer.

Oberflächenkontamination

Jedes Fremdmaterial – Staubpartikel, Öle von Fingerabdrücken oder Restreinigungsmittel – kann leicht verdampfen, wenn es von Elektronen getroffen wird. Diese Verunreinigungen wirken als „Auslöser“ und initiieren einen Lichtbogen bei einer viel niedrigeren Spannung, als es das saubere Elektrodenmaterial zulassen würde.

Die Fallstricke verstehen

Das Design für Hochspannung im Vakuum erfordert ein Umdenken weg von den Eigenschaften eines Gases hin zu den Eigenschaften fester Materialien unter extremem Stress.

Der Mythos des „perfekten Isolators“

Während ein perfektes Vakuum ein perfekter Isolator ist, ist ein reales System dies nicht. Die Isolation Ihres Systems ist nur so gut wie die Oberflächen der Leiter darin. Die Elektroden sind immer das schwächste Glied.

Die übersehene Bedeutung der Geometrie

Ingenieure müssen von der Bauteilgeometrie besessen sein. Jede scharfe Kante oder Ecke an einem Leiter konzentriert das elektrische Feld und wird zu einer potenziellen Stelle für Feldemission. Alle Hochspannungsleiter sollten große, glatte Radien aufweisen.

Die Gefahr der Kontamination

In atmosphärischen Systemen mag ein wenig Staub harmlos sein. In einem Hochspannungs-Vakuumsystem kann ein einzelnes mikroskopisches Partikel der Keim für einen katastrophalen Lichtbogen sein. Aus diesem Grund sind strenge Reinraummontage und Vakuum-Ausheizverfahren (Erhitzen des Systems unter Vakuum, um Verunreinigungen auszutreiben) Standardpraxis.

Wie man Vakuumlichtbögen in Ihrem Design verhindert

Ihre Strategie zur Verhinderung eines Durchschlags hängt direkt von den primären Anforderungen Ihres Systems ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Spannungszuverlässigkeit liegt: Priorisieren Sie die Auswahl des Elektrodenmaterials (z. B. Wolfram oder Edelstahl) und eine sorgfältige Oberflächenvorbereitung, einschließlich Elektropolieren, um mikroskopisch kleine scharfe Spitzen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines praktischen Systems liegt: Konzentrieren Sie sich auf die Bauteilgeometrie, indem Sie große, glatte Radien an allen Leitern verwenden und einen ausreichenden Abstand weit über das theoretische Minimum hinaus gewährleisten, um das gesamte elektrische Feld zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebsbeständigkeit liegt: Implementieren Sie strenge Reinigungs- und Vakuum-Ausheizverfahren, um alle Oberflächenverunreinigungen und absorbierten Gase vor dem Versiegeln oder Betreiben des Systems zu entfernen.

Letztendlich geht es bei der Bewältigung des Risikos eines Vakuumlichtbogens darum, die Oberflächen innerhalb des Vakuums zu kontrollieren, nicht das Vakuum selbst.

Zusammenfassungstabelle:

| Faktor | Rolle bei Vakuumlichtbögen | Präventionsstrategie |

|---|---|---|

| Elektrische Feldstärke | Haupttreiber; zieht Elektronen von der Kathode über Feldemission. | Elektrodenabstand vergrößern; glatte Geometrien verwenden, um Feldkonzentration zu vermeiden. |

| Oberflächenbeschaffenheit der Elektrode | Mikroskopisch kleine scharfe Spitzen senken die Durchschlagspannung drastisch. | Elektropolieren auf Hochglanz; Materialien mit hohen Schmelzpunkten verwenden. |

| Oberflächenkontamination | Staub, Öle oder Partikel verdampfen leicht und lösen einen Lichtbogen aus. | Strenge Reinraummontage und Vakuum-Ausheizverfahren implementieren. |

Entwerfen Sie ein zuverlässiges Hochspannungs-Vakuumsystem?

Die Verhinderung von Vakuumlichtbögen erfordert eine präzise Kontrolle über Elektrodenmaterialien, Oberflächengüten und die Sauberkeit der Montage. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die Materialien und das Fachwissen, um den sicheren und effizienten Betrieb Ihrer Vakuumsysteme zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Komponenten und der Optimierung Ihres Designs für maximale Spannungszuverlässigkeit helfen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie reinigt man einen Vakuumofen? Eine Schritt-für-Schritt-Anleitung zur Vermeidung von Kontamination und Gewährleistung der Prozessintegrität

- Welche Arten von Öfen werden zum Schmelzen verwendet? Wählen Sie die richtige Technologie für Ihr Material

- Welche Rolle spielt ein Präzisionslaborofen bei der hydrothermischen Synthese von Kupfersulfat-Nanokristallen?

- Wie erleichtert ein Laborvakuumofen die Aktivierung von porösen aromatischen Gerüsten (PAFs)? Freilegung aktiver Stellen

- Warum müssen Kupfolienelektroden in einem Vakuumtrockenschrank bei hoher Temperatur getrocknet werden? Optimierung der Li6PS5Cl-Zellenmontage

- Welche kritischen Bedingungen bietet ein Labor-Elektroheizofen für den Biomasse-Co-Pyrolyse-Prozess?

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten

- Welche Bedeutung hat ein Vakuumtrockenschrank für SrFeO3-Nanokristalle? Schützen Sie die Integrität Ihres Nanomaterials