Ja, Kohlenstoffnanoröhren (CNTs) sind nicht nur praktikabel, sondern oft auch außergewöhnliche Katalysatorträger. Ihre einzigartige Kombination aus großer Oberfläche, ausgezeichneter thermischer und chemischer Stabilität sowie abstimmbaren elektronischen Eigenschaften ermöglicht es ihnen, die katalytische Leistung im Vergleich zu vielen herkömmlichen Materialien wie Aktivkohle, Aluminiumoxid oder Siliciumdioxid erheblich zu steigern.

Während traditionelle Träger passive Plattformen sind, können Kohlenstoffnanoröhren eine aktive Komponente in der Katalyse sein. Ihr wahres Potenzial wird durch kontrollierte Oberflächenmodifikation erschlossen, die eine hochstabile und elektronisch günstige Umgebung für Katalysator-Nanopartikel schafft, obwohl dies eine zusätzliche Komplexität bei ihrer Implementierung mit sich bringt.

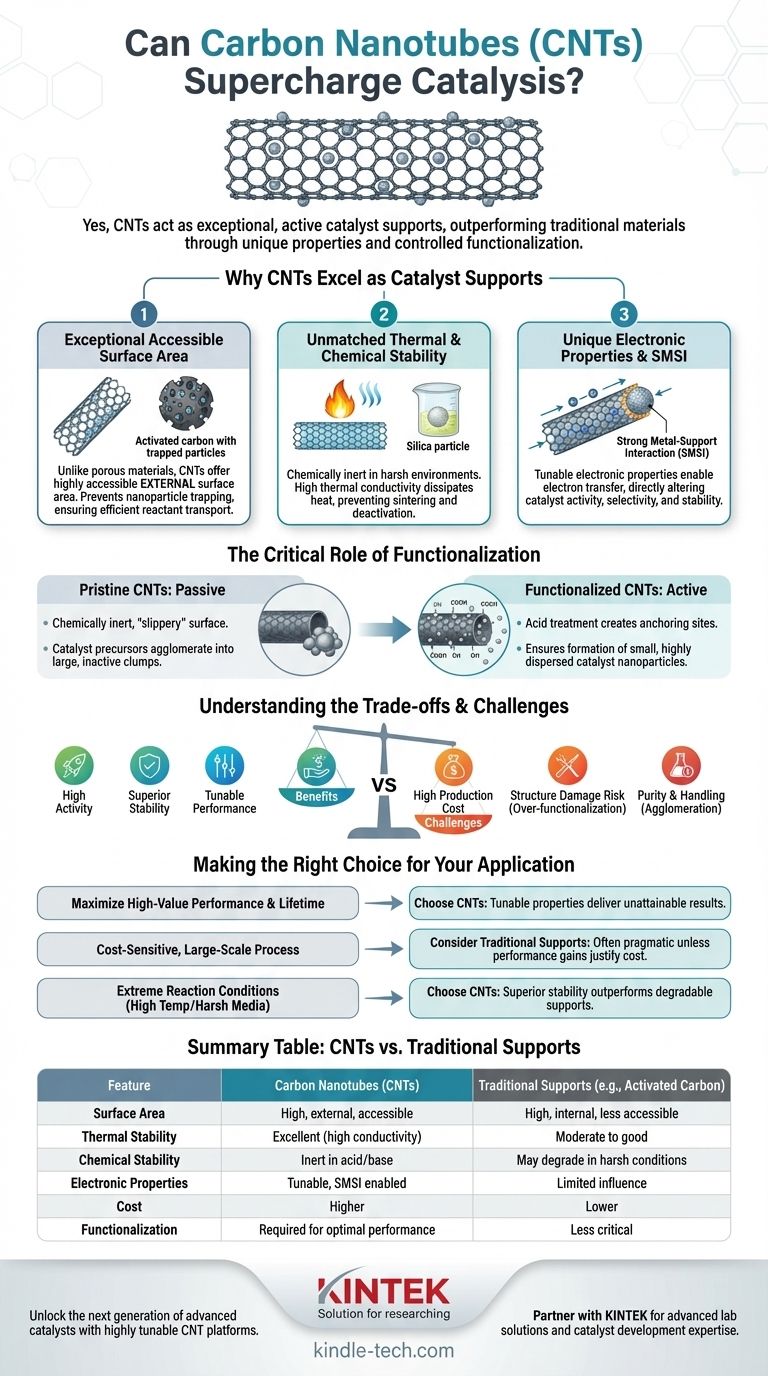

Warum CNTs als Katalysatorträger herausragen

Die Wirksamkeit von CNTs beruht auf einer einzigartigen Konvergenz physikalischer und elektronischer Eigenschaften, die den katalytischen Prozess direkt beeinflussen. Diese Eigenschaften ermöglichen ein Maß an Design und Kontrolle, das mit amorphen oder keramischen Trägern nur schwer zu erreichen ist.

Außergewöhnliche Oberfläche und Porosität

Im Gegensatz zu porösen Materialien wie Aktivkohle, die große innere Oberflächen aufweisen, ist der größte Teil der Oberfläche von CNTs äußerlich und gut zugänglich. Dies verhindert, dass Katalysator-Nanopartikel in tiefen Poren eingeschlossen werden, und stellt sicher, dass Reaktanden die aktiven Zentren leicht erreichen können. Diese offene Struktur fördert einen effizienten Massentransport, was für hohe Reaktionsgeschwindigkeiten entscheidend ist.

Unübertroffene thermische und chemische Stabilität

CNTs besitzen eine hochstabile graphitische Struktur. Sie sind in einem weiten Bereich saurer und basischer Umgebungen chemisch inert, in denen herkömmliche Träger wie Siliciumdioxid oder Aluminiumoxid sich auflösen oder reagieren könnten. Darüber hinaus ist ihre hohe Wärmeleitfähigkeit ein großer Vorteil bei exothermen Reaktionen, da sie die Wärme effizient von den aktiven Zentren des Katalysators ableitet und so Sintern und Deaktivierung verhindert.

Einzigartige elektronische Eigenschaften

Die Wechselwirkung zwischen dem Träger und dem Katalysator-Nanopartikel – bekannt als die starke Metall-Träger-Wechselwirkung (SMSI) – ist ein Schlüsselfaktor in der Katalyse. Die elektronische Beschaffenheit von CNTs (die je nach ihrer Struktur metallisch oder halbleitend sein kann) ermöglicht es ihnen, Elektronen vom Katalysator-Nanopartikel abzugeben oder aufzunehmen. Diese elektronische Modulation kann die Aktivität, Selektivität und Stabilität des Katalysators tiefgreifend verändern.

Kontrollierbare Oberflächenchemie

In ihrem ursprünglichen, gewachsenen Zustand weisen CNTs glatte, chemisch inerte Oberflächen auf. Dies erschwert die Verankerung von Katalysator-Nanopartikeln, was zu Agglomeration und schlechter Leistung führen kann. Ihre Oberfläche kann jedoch durch einen Prozess namens Funktionalisierung gezielt modifiziert werden.

Die entscheidende Rolle der Funktionalisierung

Funktionalisierung ist der Prozess der Einführung chemischer Gruppen auf der Oberfläche der CNTs. Dieser Schritt ist nicht optional; er ist unerlässlich, um CNTs von einem passiven Gerüst in einen Hochleistungs-Träger zu verwandeln.

Das Problem mit unveränderten CNTs

Unveränderte CNTs sind hydrophob und weisen eine geringe Dichte an Oberflächenfehlern auf. Diese „rutschige“ Oberfläche bietet nur sehr wenige stabile Nukleationsstellen für Metallvorläufer, wodurch diese während der Katalysatorherstellung oder -reaktion wandern und zu großen, inaktiven Klumpen agglomerieren.

Schaffung von Verankerungsstellen

Die gebräuchlichste Methode der Funktionalisierung ist die Oxidation mittels starker Säuren (z. B. einer Mischung aus Salpetersäure und Schwefelsäure). Dieser Prozess ätzt die CNT-Oberfläche an, erzeugt Defekte und führt sauerstoffhaltige funktionelle Gruppen wie Carboxyl (-COOH) und Hydroxyl (-OH) ein. Diese Gruppen dienen als leistungsstarke Verankerungsstellen, die stark an Metallkatalysator-Vorläufer binden können.

Auswirkung auf die Dispersion der Nanopartikel

Durch die Bereitstellung einer hohen Dichte an einheitlichen Verankerungsstellen ermöglicht die Funktionalisierung die Bildung von kleinen, hochdispersen Katalysator-Nanopartikeln. Das Erreichen dieser hohen Dispersion ist entscheidend, da es die Anzahl der aktiven Zentren, die den Reaktanden zur Verfügung stehen, maximiert, was sich direkt in einer höheren gesamten katalytischen Aktivität niederschlägt.

Abwägung von Kompromissen und Herausforderungen

Obwohl die Vorteile erheblich sind, sind CNTs keine universelle Lösung. Ihre Einführung erfordert ein klares Verständnis ihrer praktischen Einschränkungen und Kosten.

Die hohen Produktionskosten

Hochreine, gut strukturierte CNTs bleiben erheblich teurer als Massenträger wie Aktivkohle, Siliciumdioxid oder Aluminiumoxid. Diese Kosten können ein großes Hindernis für großtechnische industrielle Anwendungen darstellen, bei denen der Katalysator eine verbrauchbare oder margenschwache Komponente ist.

Das Risiko der Beschädigung der Struktur

Die Funktionalisierung ist ein empfindliches Gleichgewicht. Obwohl notwendig, können übermäßig aggressive Säurebehandlungen die graphitische Struktur der CNTs stark beschädigen. Diese strukturelle Beschädigung kann ihre mechanische Festigkeit und, was entscheidend ist, ihre elektrische und thermische Leitfähigkeit verringern, wodurch einige ihrer Hauptvorteile zunichtegemacht werden.

Reinheit und Handhabung

Als hergestellte CNTs enthalten oft Verunreinigungen wie amorphe Kohlenstoffe oder restliche Metallkatalysatoren aus ihrer Synthese. Diese Verunreinigungen müssen durch kostspielige Reinigungsschritte entfernt werden. Darüber hinaus neigen CNTs aufgrund starker Van-der-Waals-Kräfte dazu, zu engen Bündeln zu agglomerieren, was ihre Dispergierung in Lösungsmitteln während der Katalysatorherstellung erschweren kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für CNTs als Katalysatorträger hängt von einer sorgfältigen Analyse Ihrer spezifischen Leistungsanforderungen, Reaktionsbedingungen und wirtschaftlichen Zwänge ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität, Selektivität und Lebensdauer für ein hochwertiges Produkt liegt: CNTs sind eine ausgezeichnete Wahl, da ihre abstimmbaren Eigenschaften eine Leistung liefern können, die mit herkömmlichen Trägern unerreichbar ist.

- Wenn Ihr Hauptaugenmerk auf einem kostenempfindlichen, großtechnischen Industrieprozess liegt: Traditionelle Träger bleiben oft die pragmatischere Wahl, es sei denn, die Leistungssteigerungen durch CNTs können einen klaren und erheblichen Mehrwert für die höhere Materialinvestition bieten.

- Wenn Ihre Reaktion extreme Temperaturen oder raue chemische Medien beinhaltet: Die überlegene thermische und chemische Stabilität von CNTs macht sie zu einem überzeugenden Kandidaten, der Träger übertreffen kann, die sonst degradieren oder deaktivieren würden.

Letztendlich stellen Kohlenstoffnanoröhren eine leistungsstarke und hochgradig abstimmbare Plattform für die Entwicklung der nächsten Generation fortschrittlicher Katalysatoren dar.

Zusammenfassungstabelle:

| Merkmal | Kohlenstoffnanoröhren (CNTs) | Traditionelle Träger (z. B. Aktivkohle) |

|---|---|---|

| Oberfläche | Hoch, äußerlich und zugänglich | Hoch, aber meist intern und weniger zugänglich |

| Thermische Stabilität | Ausgezeichnet (hohe Wärmeleitfähigkeit) | Mäßig bis gut |

| Chemische Stabilität | Inert in sauren/basischen Umgebungen | Kann unter rauen Bedingungen zerfallen |

| Elektronische Eigenschaften | Abstimmbar, ermöglicht starke Metall-Träger-Wechselwirkung | Begrenzte elektronische Beeinflussung |

| Kosten | Höher | Niedriger |

| Funktionalisierungsbedarf | Für optimale Leistung erforderlich | Weniger kritisch |

Bereit, Ihre katalytischen Prozesse mit Hochleistungs-Trägern zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Katalysatorentwicklung und -prüfung. Unsere Expertise bei Materialien wie Kohlenstoffnanoröhren kann Ihnen helfen, eine überlegene Aktivität, Selektivität und Stabilität in Ihren Reaktionen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Innovationsziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Optisches Fensterglas Substrat Wafer CaF2 Substrat Fenster Linse

Andere fragen auch

- Wie können Nanoröhren als Katalysatoren eingesetzt werden? Leistungssteigerung und Haltbarkeit von Metallkatalysatoren

- Was ist Sputtern von Dünnschichten? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Wie misst man die Dicke einer Schicht? Ein Leitfaden zu optischen vs. Kontaktmethoden

- Wie wird Zirkonoxid-Faserwolle in Hochtemperatur-CVD-Systemen zur Verbesserung der Isolierung und Sicherheit eingesetzt?

- Haben CVD-Diamanten einen Wiederverkaufswert? Die Wahrheit über die Investition in im Labor gezüchtete Diamanten

- Was ist ein Dünnschichtbauelement? Die Kraft nanoskaliger Materialien freisetzen

- Was sind die Vorteile einer Diamantbeschichtung? Haltbarkeit und Leistung steigern

- Welche Eigenschaften von Aluminium (Al) sind für seine Verwendung in Beschichtungen relevant? Hohe Reflektivität & Leitfähigkeit im Fokus