Um PVD-Beschichtungen effektiv zu reinigen, verwenden Sie eine einfache Mischung aus milder Seife und warmem Wasser, die mit einem weichen, nicht scheuernden Tuch aufgetragen wird. Das Ziel ist es, Schmutz und Fingerabdrücke sanft zu entfernen, ohne abrasive Materialien oder aggressive Chemikalien zu verwenden. Diese einfache Methode erhält die Integrität der dünnen, haltbaren Oberfläche und sichert deren Langlebigkeit und Aussehen.

Die außergewöhnliche Haltbarkeit einer PVD-Beschichtung ergibt sich aus ihrer dünnen, harten, molekular gebundenen Schicht. Daher ist der beste Reinigungsansatz immer der sanfteste, der darauf abzielt, diese Schicht vor den beiden Dingen zu schützen, die sie beschädigen können: physikalische Abrieb und chemische Angriffe.

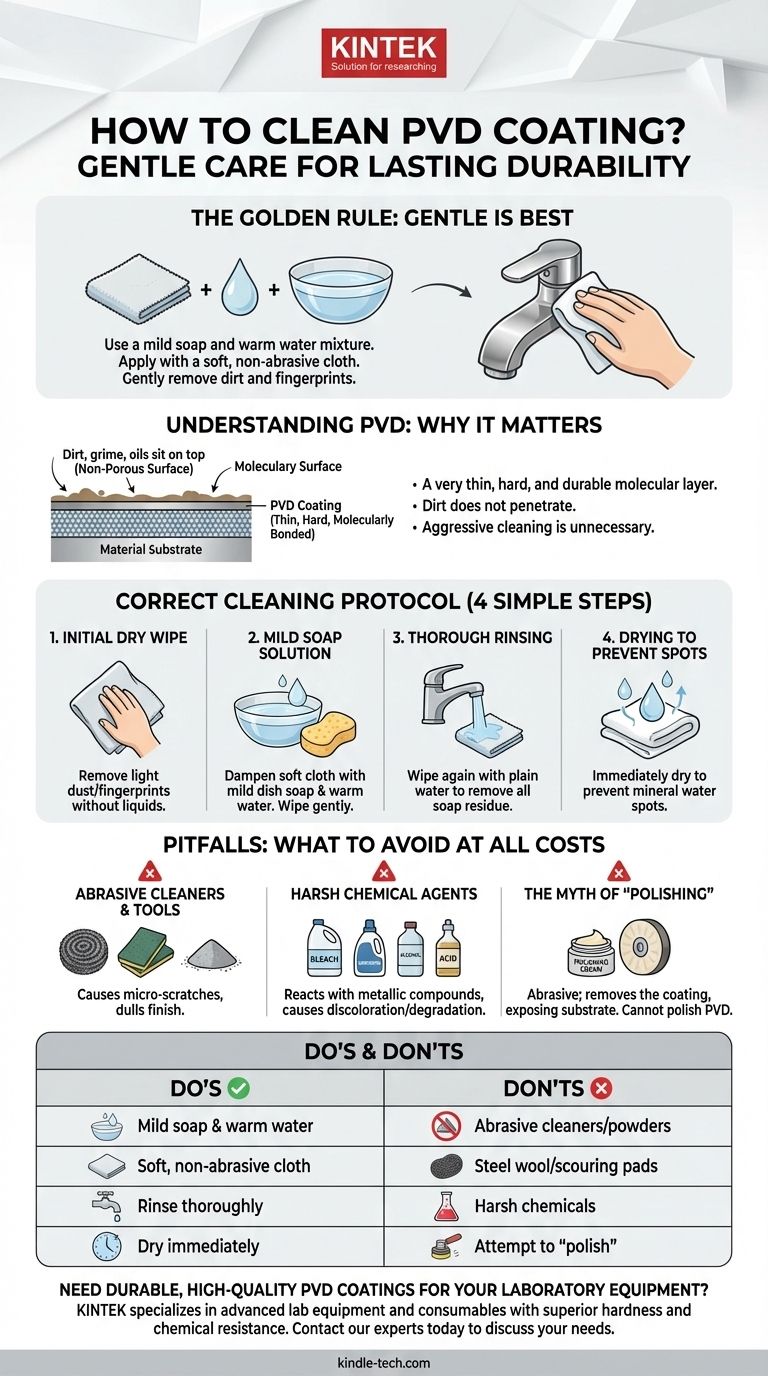

Was ist eine PVD-Beschichtung und warum ist sie für die Reinigung wichtig?

Um eine PVD-Oberfläche richtig zu pflegen, ist es wichtig zu verstehen, was sie ist. Der Herstellungsprozess selbst bestimmt die besten Reinigungsmethoden.

Eine mikroskopische Schicht der Haltbarkeit

Die Physikalische Gasphasenabscheidung (PVD) ist ein Prozess, der in einer Hochvakuumumgebung durchgeführt wird, in der ein fester Metallverdampfer in ein Plasma umgewandelt wird. Dieser Dampf wird dann Molekül für Molekül präzise auf die Oberfläche eines Produkts abgeschieden, wodurch eine sehr dünne, aber extrem harte und langlebige Beschichtung entsteht.

Dies ist keine Nasslackierung oder einfache Plattierung; es ist eine Oberfläche, die auf molekularer Ebene mit dem Substrat verbunden ist.

Nicht porös und widerstandsfähig

Der PVD-Prozess erzeugt eine dichte, nicht poröse Oberfläche. Das bedeutet, dass Schmutz, Ablagerungen und Öle dazu neigen, auf der Beschichtung zu sitzen, anstatt in sie einzudringen. Deshalb ist eine aggressive Reinigung selten notwendig.

Die inhärente Widerstandsfähigkeit ergibt sich aus dem kontrollierten Auftragsprozess, bei dem Faktoren wie das Beschichtungsmaterial und der Druck gesteuert werden, um eine Oberfläche mit spezifischen Eigenschaften wie Härte zu erzeugen.

Das korrekte Reinigungsprotokoll für PVD-Oberflächen

Befolgen Sie diese einfachen Schritte, um sicherzustellen, dass Ihre PVD-beschichteten Gegenstände in makellosem Zustand bleiben. Diese Methode ist sicher für alle PVD-Oberflächen, von mattschwarz bis poliertes Messing.

Schritt 1: Erstes trockenes Abwischen

Bei leichtem Staub oder Fingerabdrücken reicht oft ein einfaches Abwischen mit einem sauberen, trockenen Mikrofasertuch aus. Dies entfernt Oberflächenverunreinigungen ohne Flüssigkeiten.

Schritt 2: Milde Seifenlösung

Wenn ein trockenes Abwischen nicht ausreicht, mischen Sie ein paar Tropfen milde Spülmittel in eine Schüssel mit warmem Wasser. Befeuchten Sie ein weiches Tuch oder einen Schwamm in dieser Lösung und wringen Sie überschüssiges Wasser aus.

Wischen Sie die PVD-Oberfläche sanft ab, um Schmutz oder Rückstände zu entfernen.

Schritt 3: Gründliches Abspülen

Wischen Sie die Oberfläche erneut mit einem separaten sauberen Tuch ab, das nur mit klarem Wasser angefeuchtet ist, um Seifenreste zu entfernen. Wenn Seife antrocknet, kann sich ein Film bilden, der den Glanz trübt.

Schritt 4: Trocknen, um Flecken zu vermeiden

Trocknen Sie den Gegenstand sofort mit einem sauberen, weichen, trockenen Handtuch ab. Dies ist ein entscheidender Schritt, um Wasserflecken zu vermeiden, bei denen es sich um Mineralablagerungen handelt, die beim Verdunsten des Wassers zurückbleiben.

Die Fallstricke verstehen: Was Sie unter allen Umständen vermeiden sollten

Die häufigste Art, eine PVD-Beschichtung zu beschädigen, ist die Verwendung der falschen Reinigungsprodukte. Die Dünnheit der Beschichtung macht sie anfällig für unsachgemäße Pflege.

Scheuermittel und Werkzeuge

Verwenden Sie niemals Scheuermittel, Pulver oder Cremes. Diese Produkte enthalten kleine, harte Partikel, die dazu bestimmt sind, hartnäckige Flecken abzuschrubben, aber sie werden auch die PVD-Beschichtung mit der Zeit abschrubben und Mikrokratzer erzeugen, die ihr Aussehen trüben.

Vermeiden Sie die Verwendung von Stahlwolle, Scheuerschwämmen oder abrasiven Bürsten. Halten Sie sich an weiche Tücher, wie Mikrofasertücher.

Aggressive chemische Mittel

Verwenden Sie keine Reiniger, die Säuren, Chlorbleiche, Ammoniak oder Alkohol enthalten. Diese starken chemischen Mittel können mit den metallischen Verbindungen in der PVD-Beschichtung reagieren und möglicherweise zu Verfärbungen oder einer Zersetzung der Oberfläche führen.

Der Mythos des „Polierens“

Sie können eine PVD-Beschichtung nicht im herkömmlichen Sinne „polieren“. Polituren sind von Natur aus abrasiv. Der Versuch, eine PVD-Beschichtung zu polieren, führt nur dazu, dass sie entfernt wird, wodurch das darunter liegende Trägermaterial freigelegt wird. Der Glanz und die Farbe sind integraler Bestandteil der Beschichtung selbst.

Anwendung auf Ihr Produkt

Ihre Reinigungsstrategie sollte darauf basieren, die langfristige Integrität der Oberfläche zu gewährleisten, unabhängig vom Gegenstand.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Wartung liegt (z. B. Armaturen, Beschläge): Ein wöchentliches Abwischen mit einem weichen Tuch und milder Seife und Wasser ist die perfekte Strategie, um Ablagerungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung hartnäckiger Verschmutzungen liegt (z. B. Werkzeuge, Uhren): Lassen Sie eine milde Seifenlösung eine Minute lang auf der Oberfläche einwirken, bevor Sie abwischen, aber greifen Sie niemals auf Scheuermittel oder Chemikalien zurück.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Konservierung liegt: Trocknen Sie die Oberfläche nach der Reinigung immer vollständig ab, um Mineralablagerungen zu verhindern und den ursprünglichen Glanz zu erhalten.

Indem Sie die PVD-Oberfläche mit sanfter Sorgfalt behandeln, schützen Sie die fortschrittliche Schicht, die Ihrem Produkt seine dauerhafte Schönheit und Haltbarkeit verleiht.

Zusammenfassungstabelle:

| Tun Sie dies | Tun Sie dies nicht |

|---|---|

| Verwenden Sie milde Seife & warmes Wasser | Verwenden Sie Scheuermittel oder Pulver |

| Mit einem weichen, nicht scheuernden Tuch abwischen | Verwenden Sie Stahlwolle oder Scheuerschwämme |

| Gründlich mit klarem Wasser abspülen | Verwenden Sie aggressive Chemikalien (Säure, Bleichmittel, Ammoniak) |

| Sofort mit einem weichen Handtuch trocknen | Versuchen Sie, die Beschichtung zu „polieren“ |

Benötigen Sie langlebige, hochwertige PVD-Beschichtungen für Ihre Laborausrüstung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und stellt sicher, dass Ihre Werkzeuge die widerstandsfähigen Oberflächen haben, die sie benötigen, um anspruchsvollen Umgebungen standzuhalten. Unsere PVD-Beschichtungslösungen bieten überlegene Härte und chemische Beständigkeit, perfekt für die Erhaltung Ihrer Laborinstrumente. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors mit zuverlässigen, langlebigen Produkten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen