Im Kern ist eine PVD-Kammer eine Hochvakuumanlage, in der ein fester Werkstoff verdampft, transportiert und dann Atom für Atom auf der Oberfläche einer Komponente kondensiert wird, um eine Hochleistungs-Dünnschicht zu bilden. Der gesamte Prozess hängt von der Erzeugung eines nahezu perfekten Vakuums ab, das den präzisen, sichtlinienbasierten Transport von Dampfpartikeln von einem Quellmaterial (dem „Target“) zum zu beschichtenden Teil (dem „Substrat“) ermöglicht. Dieser Prozess lässt sich in drei oder vier Schlüsselphasen unterteilen: Verdampfung, Transport, eine optionale Reaktion und schließlich die Abscheidung.

Der grundlegende Zweck einer PVD-Kammer besteht nicht nur darin, die Teile aufzunehmen, sondern eine extrem reine, kontrollierte Umgebung zu schaffen. Das Hochvakuum ist der wichtigste Einzelfaktor, da es atmosphärische Verunreinigungen eliminiert und es den verdampften Atomen ermöglicht, ungehindert von der Quelle zum Substrat zu gelangen, wodurch eine dichte und reine Beschichtung gewährleistet wird.

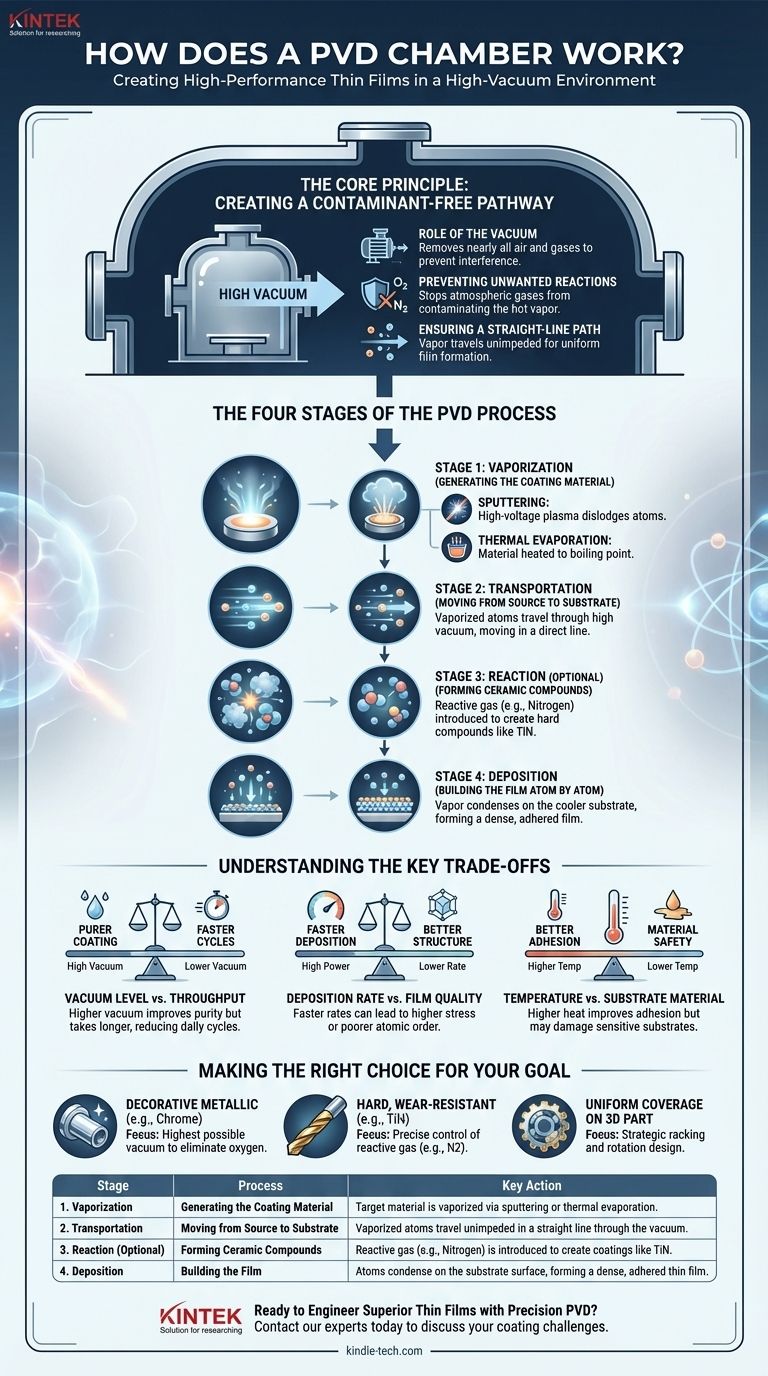

Das Kernprinzip: Schaffung eines kontaminationsfreien Pfades

Um zu verstehen, wie eine PVD-Kammer funktioniert, muss man zunächst verstehen, warum es sich um eine Vakuumkammer handelt. Der gesamte Prozess beruht auf der Schaffung einer atomar sauberen Umgebung.

Die Rolle des Vakuums

Die Kammer wird abgedichtet und starke Pumpen entfernen fast die gesamte Luft, wodurch der Innendruck auf einen Bruchteil eines Milliardstel des normalen atmosphärischen Drucks reduziert wird. Dieser Prozess entfernt Gase wie Sauerstoff, Stickstoff und Wasserdampf, die sonst die Beschichtung stören würden.

Verhinderung unerwünschter Reaktionen

Wenn atmosphärische Gase in der Kammer verblieben, würden sie sofort mit dem heißen, energiereichen Metalldampf reagieren. Dies würde Oxide und andere Verbindungen erzeugen, die den Endfilm verunreinigen und seine Eigenschaften wie Farbe, Härte und Haftung drastisch verändern würden.

Gewährleistung eines geradlinigen Pfades

Im Vakuum können die verdampften Beschichtungsatome in einer geraden Linie von der Quelle zum Substrat wandern. Ohne Vakuum würden diese Atome ständig mit Luftmolekülen kollidieren, sie zufällig in der gesamten Kammer streuen und die Bildung eines gleichmäßigen, dichten Films verhindern.

Die vier Phasen des PVD-Prozesses

Obwohl sich die Technologien unterscheiden, folgt der Prozess in der Kammer einer klaren Abfolge.

Phase 1: Verdampfung (Erzeugung des Beschichtungsmaterials)

Zuerst muss eine feste Quellsubstanz, das sogenannte Target, in einen Dampf umgewandelt werden. Dies wird typischerweise auf eine von zwei Arten erreicht:

- Sputtern (Zerstäuben): Die Kammer wird mit einer geringen Menge eines Inertgases, meist Argon, wieder befüllt. Eine Hochspannung wird angelegt, wodurch ein Plasma entsteht. Die positiv geladenen Argonionen werden auf das negativ geladene Target beschleunigt und treffen es mit genügend Kraft, um Atome des Targetmaterials herauszuschlagen oder zu „sputtern“.

- Thermische Verdampfung: Das Quellmaterial wird in einem Tiegel mittels elektrischer Widerstandsheizung oder eines Elektronenstrahls erhitzt, bis es kocht und verdampft.

Phase 2: Transport (Bewegung von der Quelle zum Substrat)

Die verdampften Atome oder Moleküle bewegen sich durch den Hochvakuumraum in der Kammer. Da praktisch keine anderen Gasmoleküle vorhanden sind, die stören könnten, bewegen sie sich auf einem direkten Weg entlang der Sichtlinie vom Target zum Substrat.

Phase 3: Reaktion (Ein optionaler, wichtiger Schritt)

Bei bestimmten Beschichtungen ist dies die wichtigste Phase. Eine präzise kontrollierte Menge eines reaktiven Gases (wie Stickstoff, Sauerstoff oder ein kohlenstoffbasiertes Gas) wird in die Kammer eingeleitet. Dieses Gas reagiert mit dem Metalldampf, um eine keramische Verbindung zu bilden, wodurch Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) entstehen. Diese Reaktion kann mitten im Flug oder auf der Oberfläche des Substrats selbst stattfinden.

Phase 4: Abscheidung (Aufbau der Schicht Atom für Atom)

Wenn die Dampfmoleküle die Oberfläche des vergleichsweise kühleren Substrats erreichen, kondensieren sie. Diese Kondensation baut sich Schicht für Schicht auf und bildet eine dünne, dichte und stark haftende Schicht. Die Ausrichtung der Teile in der Kammer ist entscheidend, um eine gleichmäßige Exposition gegenüber diesem Dampfstrom zu gewährleisten.

Verständnis der wichtigsten Kompromisse

Der PVD-Prozess ist keine einzelne Einstellung, sondern ein Gleichgewicht konkurrierender Variablen, die verwaltet werden müssen, um das gewünschte Ergebnis zu erzielen.

Vakuumniveau vs. Durchsatz

Ein höheres Vakuum führt zu einer reineren Beschichtung, da mehr potenzielle Verunreinigungen entfernt werden. Das Abpumpen auf extrem niedrige Drücke dauert jedoch erheblich länger, was die Anzahl der Zyklen reduziert, die eine Maschine pro Tag durchführen kann (Durchsatz).

Abscheidungsrate vs. Schichtqualität

Oft ist es möglich, die Leistung des Targets zu erhöhen, um Dampf zu erzeugen und die Schicht schneller abzuscheiden. Eine zu schnelle Abscheidung kann jedoch manchmal zu einer Beschichtung mit höherer innerer Spannung oder einer weniger geordneten Atomstruktur führen, was ihre Leistung und Haftung beeinträchtigen kann.

Temperatur vs. Substratmaterial

Obwohl PVD im Vergleich zu Methoden wie der chemischen Gasphasenabscheidung (CVD) ein „Niedertemperaturverfahren“ ist, spielt Wärme immer noch eine Rolle. Höhere Substrattemperaturen können die Haftung und Dichte der Schicht verbessern, sind jedoch für temperaturempfindliche Materialien wie Kunststoffe oder bestimmte Aluminiumlegierungen möglicherweise nicht geeignet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion der Kammer ermöglicht es Ihnen, den Prozess auf Ihr spezifisches Ergebnis zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf einer reinen, dekorativen Metallbeschichtung liegt (z. B. Chrom): Der Schlüssel liegt darin, das höchstmögliche Vakuum zu erreichen, um Sauerstoff und Wasserdampf zu eliminieren, die das Finish trüben würden.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Keramikbeschichtung liegt (z. B. TiN): Der entscheidende Schritt ist die präzise Steuerung und gleichmäßige Zufuhr des reaktiven Stickstoffgases.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung eines komplexen 3D-Teils liegt: Das Design der Halterung und die Rotation der Teile in der Kammer sind genauso wichtig wie die Abscheidungsparameter selbst.

Indem Sie die Prinzipien dieser vakuumgestützten Umgebung beherrschen, gehen Sie über die bloße Anwendung eines Prozesses hinaus und entwickeln ein spezifisches Materialergebnis.

Zusammenfassungstabelle:

| Phase | Prozess | Schlüsselaktion |

|---|---|---|

| 1. Verdampfung | Erzeugung des Beschichtungsmaterials | Targetmaterial wird durch Sputtern oder thermische Verdampfung verdampft. |

| 2. Transport | Bewegung von der Quelle zum Substrat | Verdampfte Atome bewegen sich ungehindert in einer geraden Linie durch das Vakuum. |

| 3. Reaktion (Optional) | Bildung keramischer Verbindungen | Reaktives Gas (z. B. Stickstoff) wird eingeleitet, um Beschichtungen wie TiN zu erzeugen. |

| 4. Abscheidung | Aufbau der Schicht | Atome kondensieren auf der Substratoberfläche und bilden eine dichte, haftende Dünnschicht. |

Bereit, überlegene Dünnschichten mit präziser PVD zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Materialwissenschaften und Oberflächentechnik. Ob Sie verschleißfeste Beschichtungen, dekorative Oberflächen oder funktionale Dünnschichten entwickeln – unser Fachwissen und unsere Lösungen können Ihnen helfen, Ihren PVD-Prozess für überlegene Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Herausforderungen und Ziele Ihres Labors im Bereich Beschichtungen unterstützen können.

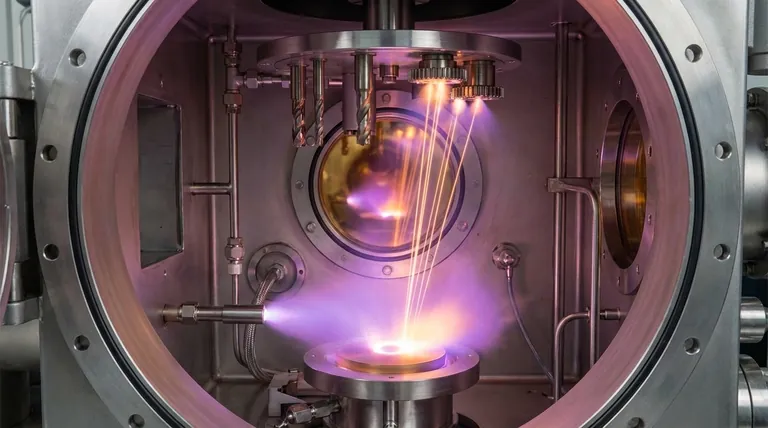

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität