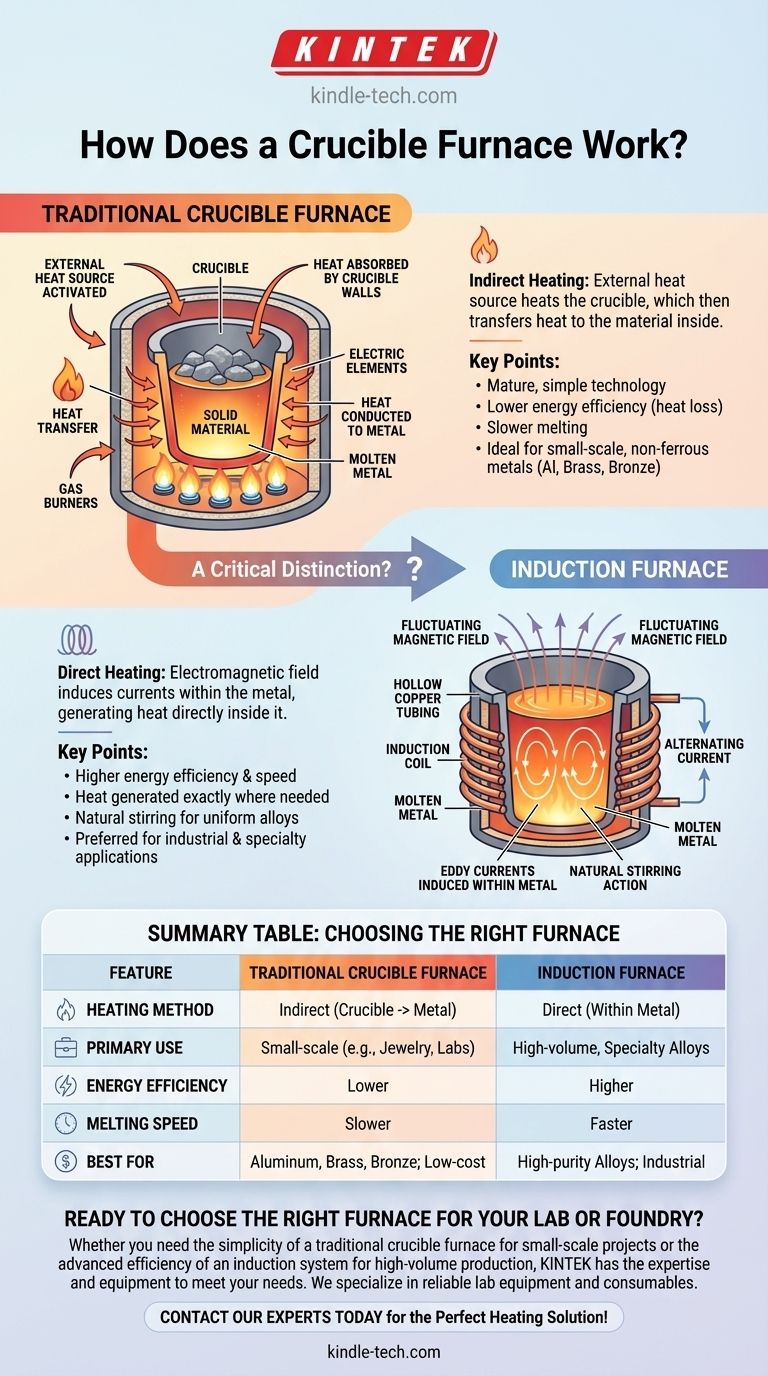

Im Grunde funktioniert ein Tiegelofen durch indirekte Erwärmung. Er nutzt eine externe Wärmequelle, wie einen Gasbrenner oder ein Heizelement, um einen haltbaren Behälter, den Tiegel, zu erhitzen. Diese Wärme wird dann durch die Wände des Tiegels auf das Material im Inneren übertragen, wodurch dessen Temperatur steigt, bis es seinen Schmelzpunkt erreicht und flüssig wird.

Das wichtigste Konzept, das man verstehen muss, ist der Unterschied in der Wärmeerzeugung. Ein traditioneller Tiegelofen erhitzt den Behälter von außen, während ein moderner Induktionsofen ein elektromagnetisches Feld nutzt, um die Wärme direkt im Metall selbst zu erzeugen.

Das Grundprinzip: Externe Wärmeübertragung

Der traditionelle Tiegelofen ist eine der ältesten und einfachsten Methoden zum Schmelzen von Materialien. Seine Funktionsweise beruht auf dem einfachen Prinzip der Wärmeübertragung von einer externen Quelle über einen Behälter auf das Material.

Schlüsselkomponenten: Der Tiegel und die Wärmequelle

Ein einfacher Tiegelofen besteht aus zwei Hauptteilen. Der erste ist der Tiegel, ein topfartiger Behälter aus feuerfestem Material wie Graphit, Ton oder Siliziumkarbid, der extremen Temperaturen standhält.

Der zweite ist die Wärmequelle. Bei gasbefeuerten Modellen ist dies ein leistungsstarker Brenner, der den Tiegel mit Flammen umgibt. Bei elektrischen Versionen umgeben hochohmige Heizelemente den Tiegel und glühen heiß, um Wärme nach innen abzustrahlen.

Der schrittweise Schmelzprozess

Der Prozess ist methodisch. Zuerst wird das feste Material, wie Schrottaluminium oder Bronze, in den Tiegel gegeben.

Als Nächstes wird die externe Wärmequelle aktiviert. Die Wärmeenergie sättigt die Ofenkammer und wird von den Tiegelwänden absorbiert.

Schließlich leitet der Tiegel diese Wärme an das Metall im Inneren weiter. Die Temperatur des Metalls steigt stetig an, bis es verflüssigt ist, woraufhin es in eine Form gegossen werden kann.

Ein entscheidender Unterschied: Der Induktionsofen

Während ein traditioneller Ofen den Tiegel erhitzt, erhitzt ein Induktionsofen das Metall direkt, wobei der Tiegel oft nur als Behälter dient. Dies stellt einen bedeutenden technologischen Sprung dar.

Wie die Induktion das Spiel verändert

Ein Induktionsofen verwendet eine Spule aus hohlem Kupferrohr, durch die ein Wechselstrom fließt. Dadurch entsteht ein starkes und schnell schwankendes Magnetfeld um den Tiegel.

Dieses Magnetfeld durchdringt das leitfähige Metall im Tiegel und induziert starke elektrische Ströme (bekannt als Wirbelströme) im Metall selbst.

Der natürliche Widerstand des Metalls gegen diese internen Ströme erzeugt sehr schnell intensive Hitze, wodurch sich das Material von innen nach außen schmilzt. Die Ofenwände und der Tiegel bleiben viel kühler, da die Wärme direkt aus dem Einsatzmaterial entsteht.

Die Abwägungen verstehen

Die Wahl zwischen einem traditionellen Tiegelofen und einem Induktionssystem hängt vollständig von der Größenordnung, dem Budget und den Leistungsanforderungen der Anwendung ab.

Die Einfachheit traditioneller Öfen

Traditionelle Tiegelöfen sind mechanisch einfach und stellen eine ausgereifte Technologie dar. Sie sind oft die kostengünstigste Lösung für kleine Gießereien, Labore, Schmuckhersteller und Hobbyisten.

Sie eignen sich hervorragend zum Schmelzen von Nichteisenmetallen mit niedrigeren Schmelzpunkten, wie Aluminium, Messing und Bronze.

Die Ineffizienzen der externen Erwärmung

Der größte Nachteil dieser Methode ist ihre Energieineffizienz. Ein erheblicher Teil der Energie wird verschwendet, um den Ofenkörper, die Umgebungsluft und den Tiegel selbst zu erhitzen, bevor das eigentliche Schmelzen beginnt.

Dieser indirekte Heizprozess ist außerdem langsamer und bietet im Vergleich zu moderneren Methoden eine weniger präzise Temperaturkontrolle.

Die Vorteile der Induktionserwärmung

Induktionsöfen sind weitaus energieeffizienter und schneller, da sie keine Energie für die Erwärmung von Zwischenkomponenten verschwenden. Die Wärme wird genau dort erzeugt, wo sie benötigt wird.

Das elektromagnetische Feld erzeugt außerdem eine natürliche Rührwirkung im geschmolzenen Metall, was für die Herstellung gleichmäßiger und konsistenter Legierungen sehr vorteilhaft ist. Dies macht die Induktion zur bevorzugten Methode für industrielle Anwendungen und Spezialmetalle.

Anwendung auf Ihr Projekt

Das Verständnis der grundlegenden Heizmethode ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Gießen von Nichteisenmetallen in kleinem Maßstab liegt: Ein traditioneller Gas- oder elektrischer Widerstands-Tiegelofen ist eine zuverlässige und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen, Geschwindigkeit und Energieeffizienz liegt: Der Induktionsofen ist die überlegene Technologie, die präzise Kontrolle und schnellere Schmelzzeiten bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder spezieller Legierungen liegt: Die direkte Erwärmung und die inhärente Rührwirkung eines Induktionsofens bieten unübertroffene Qualität und Konsistenz.

Letztendlich wird Ihnen die Kenntnis darüber, ob Sie den Topf oder das Metall direkt erhitzen müssen, zur effektivsten Lösung führen.

Zusammenfassungstabelle:

| Merkmal | Traditioneller Tiegelofen | Induktionsofen |

|---|---|---|

| Heizmethode | Indirekte Erwärmung des Tiegels | Direkte Erwärmung des Metalls mittels elektromagnetischer Induktion |

| Hauptverwendung | Kleine Gussteile (z. B. Schmuck, Labore) | Großserienproduktion, Speziallegierungen |

| Energieeffizienz | Geringer (Wärmeverlust an Tiegel/Ofen) | Höher (Wärme entsteht im Metall) |

| Schmelzgeschwindigkeit | Langsamer | Schneller |

| Am besten geeignet für | Aluminium, Messing, Bronze; kostengünstige Projekte | Hochreine Legierungen, industrielle Anwendungen |

Bereit, den richtigen Ofen für Ihr Labor oder Ihre Gießerei auszuwählen?

Ob Sie die Einfachheit eines traditionellen Tiegelofens für Kleinprojekte oder die fortschrittliche Effizienz eines Induktionssystems für die Großserienproduktion benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre Anforderungen zu erfüllen. Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Schmelz- und Gießanwendungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und die perfekte Heizlösung für Ihre Materialien zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen