Im Wesentlichen ist das reaktive Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das die Mechanik des Standard-Sputterns mit einer chemischen Reaktion kombiniert. Anstatt ein reines Material abzuscheiden, sputtert man ein metallisches Target in einer Vakuumkammer, die auch eine kleine Menge eines reaktiven Gases wie Sauerstoff oder Stickstoff enthält. Dieser Prozess zwingt die gesputterten Metallatome dazu, chemische Bindungen mit dem Gas einzugehen und direkt auf Ihrem Substrat ein neues Verbundmaterial, wie ein keramisches Oxid oder Nitrid, zu bilden.

Reaktives Sputtern ist eine leistungsstarke Methode zur Herstellung hochwertiger Verbunddünnschichten, wie Keramiken, aus einer einfachen metallischen Quelle. Es ermöglicht Ihnen, die hohen Abscheideraten des Metall-Sputterns zu nutzen und gleichzeitig Materialien zu erzeugen, deren direkte Abscheidung sonst schwierig oder langsam wäre.

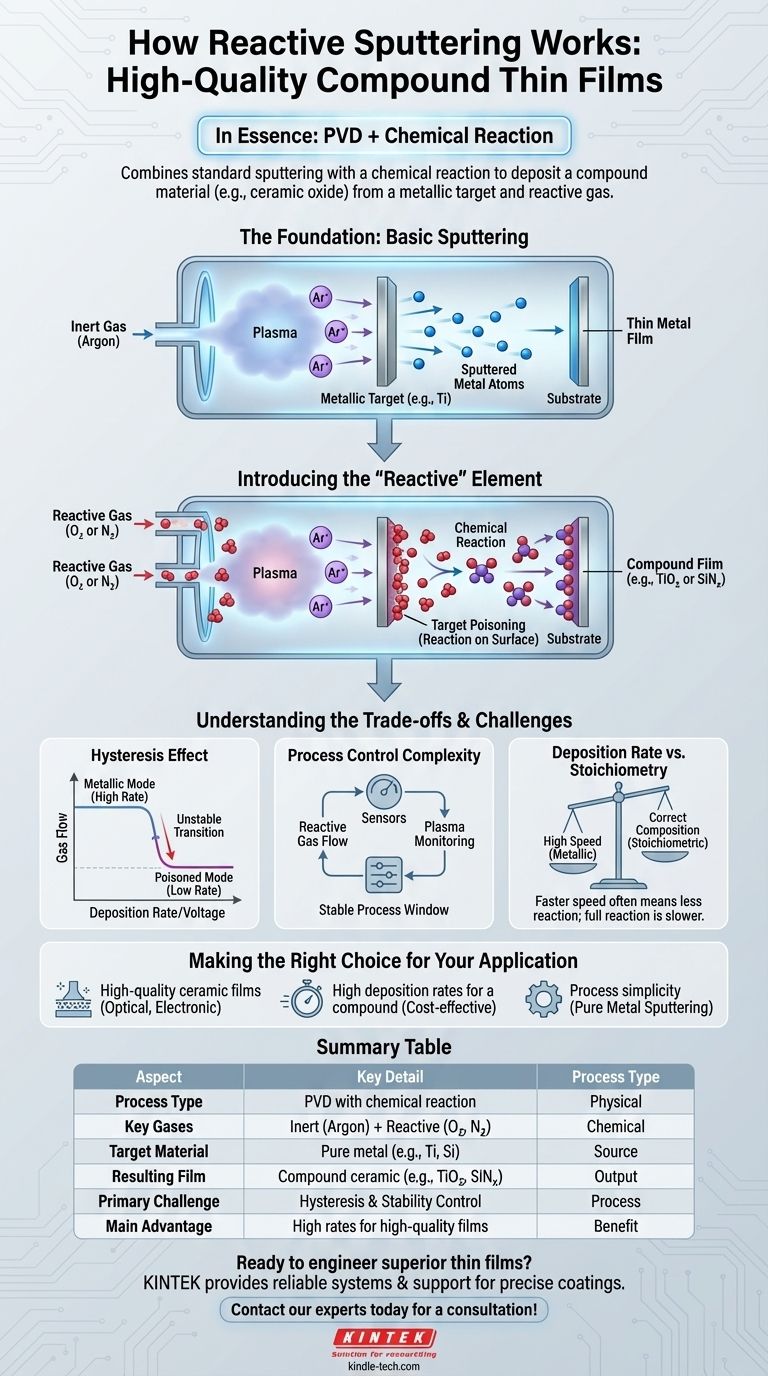

Die Grundlage: Wie das einfache Sputtern funktioniert

Um das reaktive Sputtern zu verstehen, müssen wir zunächst die Prinzipien des Standard-Sputterns darlegen. Der Prozess findet in einer Vakuumkammer statt und umfasst drei Schlüsselelemente.

Die Plasmaumgebung

Zuerst wird die Kammer auf ein Hochvakuum evakuiert und dann mit einer geringen Menge eines Edelgases, meistens Argon, wieder gefüllt. Ein starkes elektrisches Feld wird angelegt, das dieses Gas ionisiert und eine anhaltende Glimmentladung oder ein Plasma erzeugt.

Der Beschussvorgang

Innerhalb dieses Plasmas werden positive Argonionen mit hoher Geschwindigkeit auf eine negativ geladene Platte aus Ausgangsmaterial, bekannt als Target oder Kathode, beschleunigt. Diese energiereichen Ionen wirken wie ein Sandstrahlgerät im atomaren Maßstab und treffen mit genügend Kraft auf das Target, um einzelne Atome des Targetmaterials herauszuschlagen oder zu „sputtern“.

Abscheidung auf dem Substrat

Diese ausgestoßenen Targetatome wandern durch die Vakuumkammer und kondensieren auf einer Komponente, dem Substrat, wodurch sich ein dünner, gleichmäßiger Film des Targetmaterials bildet.

Einführung des „reaktiven“ Elements

Reaktives Sputtern baut direkt auf dieser Grundlage auf, indem eine entscheidende Änderung vorgenommen wird: die Zugabe eines zweiten Gases.

Zugabe des reaktiven Gases

Zusätzlich zum inerten Argongas wird eine kontrollierte Menge eines reaktiven Gases – typischerweise **Sauerstoff (O₂) oder Stickstoff (N₂) ** – in die Kammer eingeleitet. Das Ziel ist nicht mehr die Abscheidung des reinen Targetmetalls, sondern die Synthese einer neuen Verbindung.

Wo die chemische Reaktion stattfindet

Die gesputterten Metallatome reagieren mit dem reaktiven Gas, um einen Verbindungsfilm zu bilden. Diese chemische Reaktion kann an drei Stellen stattfinden: auf der Oberfläche des Targets, im Plasma während des Transports oder, am häufigsten, auf der Oberfläche des Substrats, während sich der Film aufbaut.

Bildung des Verbindungsfilms

Das Ergebnis ist eine vollständig ausgebildete Verbindung, die als dünner Film abgeschieden wird. Wenn Sie beispielsweise ein Titan (Ti) Target in Gegenwart von Sauerstoff sputtert, erzeugen Sie einen Titandioxid (TiO₂)-Film. Das Sputtern eines Silizium (Si) Targets mit Stickstoffgas erzeugt einen Siliziumnitrid (SiNₓ)-Film.

Die Kompromisse verstehen

Obwohl das reaktive Sputtern leistungsstark ist, bringt es Prozesskomplexitäten mit sich, die sorgfältig gemanagt werden müssen. Das Zusammenspiel zwischen der Abscheiderate und der chemischen Reaktion ist eine heikle Balance.

Der Hystereseeffekt

Die bedeutendste Herausforderung ist ein Phänomen, das als Hysterese bekannt ist. Wenn Sie den Fluss des reaktiven Gases erhöhen, kann der Prozess abrupt von einem „metallischen Modus“ mit hoher Rate (unzureichende Reaktion) in einen „vergifteten Modus“ mit niedriger Rate umschalten, bei dem die Targetoberfläche vollständig mit der Verbindung überzogen ist, was die Sputterrate drastisch reduziert. Dies kann den Prozess instabil und schwer kontrollierbar machen.

Komplexität der Prozesskontrolle

Aufgrund der Hysterese ist die Aufrechterhaltung des perfekten Gleichgewichts des reaktiven Gases von entscheidender Bedeutung. Zu wenig Gas führt zu einem Film, der nicht vollständig umgesetzt ist (z. B. ein metallisch aussehendes Oxid). Zu viel Gas „vergiftet“ das Target, verlangsamt die Abscheidung erheblich und kann zu Lichtbögen und Prozessinstabilität führen. Dies erfordert hochentwickelte Rückkopplungskontrollsysteme für den Gasfluss und die Plasmaüberwachung.

Abscheiderate vs. Stöchiometrie

Es besteht ein direkter Kompromiss zwischen der Abscheidegeschwindigkeit und dem Erreichen der korrekten chemischen Zusammensetzung (Stöchiometrie). Die schnellste Abscheidung erfolgt kurz bevor das Target vergiftet wird, aber dies ist auch das instabilste Prozessfenster. Der Betrieb in einem vollständig „vergifteten“ Modus ist stabiler und gewährleistet eine vollständige Reaktion, ist aber deutlich langsamer.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen zu entscheiden, ob reaktives Sputtern der richtige Ansatz für Ihr Ziel ist.

- Wenn Ihr Hauptaugenmerk auf hochwertigen keramischen Filmen liegt: Reaktives Sputtern ist eine Industriestandardmethode zur Herstellung dichter, stöchiometrischer Oxide und Nitride für optische, elektronische und schützende Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hohen Abscheideraten für eine Verbindung liegt: Das Sputtern eines metallischen Targets im reaktiven Modus ist oft wesentlich schneller und kostengünstiger als das HF-Sputtern von einem keramischen Target derselben Verbindung.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung liegt: Das Standard-DC- oder HF-Sputtern eines reinen Metall- oder Legierungstargets ist weniger komplex, da es die komplizierte Gas- und Plasmaabstimmung vermeidet, die für die reaktive Abscheidung erforderlich ist.

Indem Sie das Zusammenspiel zwischen der physikalischen Sputterung und der chemischen Reaktion meistern, können Sie die Eigenschaften Ihres abgeschiedenen Materials präzise steuern.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) mit chemischer Reaktion |

| Schlüsselgase | Edelgas (Argon) + Reaktivgas (Sauerstoff, Stickstoff) |

| Targetmaterial | Reines Metall (z. B. Titan, Silizium) |

| Resultierende Schicht | Keramische Verbindung (z. B. TiO₂, SiNₓ) |

| Größte Herausforderung | Hystereseeffekt und Kontrolle der Prozessstabilität |

| Hauptvorteil | Hohe Abscheideraten für hochwertige Verbundschichten |

Bereit, überlegene Dünnschichten für Ihr Labor zu entwickeln?

Reaktives Sputtern ist eine leistungsstarke, aber komplexe Technik. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputtersysteme und die fachkundige Unterstützung, die Sie benötigen, um präzise, hochwertige Beschichtungen für Ihre optischen, elektronischen oder schützenden Anwendungen zu erzielen.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen und wie wir Ihnen helfen können, Ihren Abscheidungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien