Kurz gesagt, das Sintern von Metallen ist ein Fertigungsverfahren, bei dem Hitze und Druck verwendet werden, um Metallpartikel zu einem festen, funktionsfähigen Bauteil zu verschmelzen. Entscheidend ist, dass dies erreicht wird, ohne den Schmelzpunkt des Metalls zu erreichen. Anstatt das Material zu verflüssigen, fördert das Sintern die Diffusion der Atome auf den Oberflächen der einzelnen Pulverkörner, sodass sie sich mit benachbarten Körnern verbinden und eine dichte und starke Metallstruktur bilden.

Sintern ist kein Schmelzprozess; es ist ein Prozess der Festkörperdiffusion. Sein Hauptwert liegt in der Herstellung starker, präziser Teile aus Materialien – insbesondere solchen mit sehr hohen Schmelzpunkten –, die mit herkömmlichen Gussverfahren schwer oder gar nicht herzustellen sind.

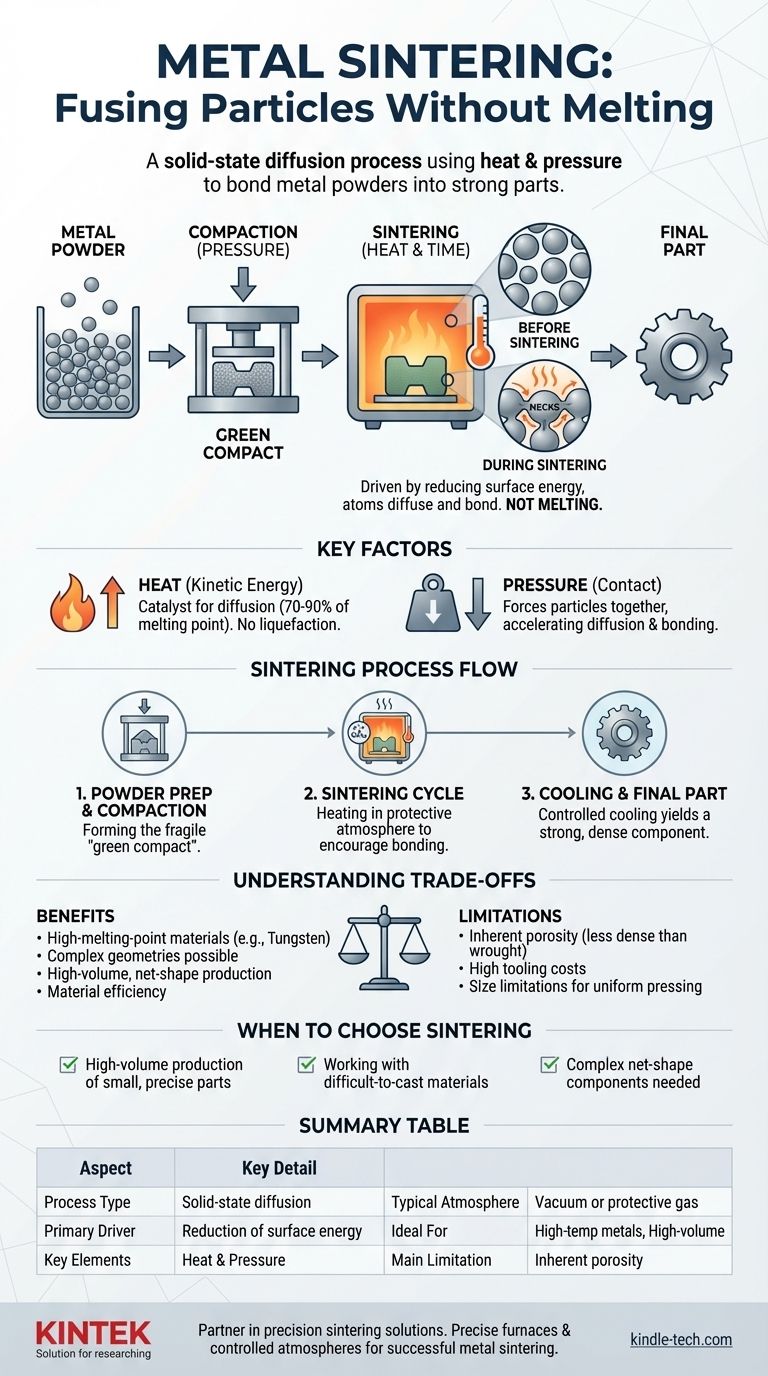

Das Kernprinzip: Atomare Diffusion, nicht Schmelzen

Um das Sintern wirklich zu verstehen, muss man von der Denkweise des Schmelzens und Gießens auf die atomare Ebene umstellen. Der Prozess wird durch grundlegende physikalische Gesetze angetrieben, die die Bindung fester Partikel fördern.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Stellen Sie sich eine Ansammlung einzelner Seifenblasen vor. Sie haben eine große Gesamtoberfläche. Wenn sie sich berühren, verschmelzen sie zu größeren Blasen, wodurch die Gesamtfläche und damit ihre gesamte Oberflächenenergie reduziert wird.

Metallpulver verhalten sich ähnlich. Jedes winzige Partikel besitzt eine hohe Oberflächenenergie. Beim Erhitzen strebt das System auf natürliche Weise einen Zustand geringerer Energie an, indem es diese Oberfläche reduziert. Dies wird durch die Bildung fester Bindungen oder „Hälse“ zwischen den Partikeln erreicht, wodurch sie effektiv verschmelzen.

Die Rolle der Wärme

Wärme ist der Katalysator für das Sintern. Sie schmilzt das Metall nicht, aber sie verleiht den Atomen genügend kinetische Energie, um sich über die Partikeloberflächen zu bewegen und zu wandern. Diese atomare Bewegung, bekannt als Festkörperdiffusion, ermöglicht es den Bindungen zwischen den Partikeln, sich zu bilden und zu wachsen, wodurch die Zwischenräume allmählich beseitigt werden.

Die Rolle des Drucks

Obwohl etwas Sintern nur mit Wärme allein erfolgen kann (druckloses Sintern), ist das Anlegen von äußerem Druck üblich. Druck verdichtet das Metallpulver und zwingt die Partikel in engen Kontakt. Dies erhöht die Anzahl der Kontaktpunkte und beschleunigt den Diffusions- und Bindungsprozess erheblich.

Eine schrittweise Aufschlüsselung des Prozesses

Obwohl es Variationen gibt, folgt der konventionelle Pulvermetallurgie-Sinterprozess einigen Hauptstufen.

Schritt 1: Pulvervorbereitung und Verdichtung

Zuerst wird feines Metallpulver in eine Matrize oder Form gefüllt, die die Form des Endteils hat. In einigen Fällen wird eine geringe Menge eines Polymerbinders beigemischt, damit die Partikel zusammenhalten. Eine Presse übt dann enormen Druck aus, um das Pulver zu einem zerbrechlichen, präzise geformten Objekt zu verdichten, das als „Grünling“ bekannt ist.

Schritt 2: Der Sinterzyklus

Der Grünling wird in einen Hochtemperaturofen überführt. Die Atmosphäre im Ofen ist entscheidend. Um zu verhindern, dass die heißen Metalloberflächen oxidieren, wird das Sintern unter Vakuum oder in einer kontrollierten Schutzatmosphäre, wie z. B. einem endothermen Gas, durchgeführt.

Das Teil wird kontrolliert auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt, typischerweise auf etwa 70–90 % davon. Es wird für eine festgelegte Zeit bei dieser Temperatur gehalten, damit die atomare Diffusion die Partikel bindet und das Teil verdichtet. Falls ein Binder verwendet wurde, wird dieser in einem vorbereitenden „Entbinderungsschritt“ bei einer niedrigeren Temperatur sorgfältig ausgebrannt.

Schritt 3: Abkühlung und Endteil

Nach der Sinterstufe wird das Teil kontrolliert abgekühlt. Das Ergebnis ist eine feste, dichte Komponente, die wesentlich stärker ist als der ursprüngliche Grünling und Eigenschaften aufweist, die denen des Massivmetalls nahekommen.

Die Abwägungen verstehen

Sintern ist eine leistungsstarke Technik, aber keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Inhärente Porosität

Obwohl das Sintern den leeren Raum zwischen den Partikeln drastisch reduziert, beseitigt es diesen selten vollständig. Diese Restporosität kann dazu führen, dass ein gesintertes Teil etwas weniger dicht und fest ist als ein Teil, das aus einem massiven Block desselben Metalls geschmiedet oder bearbeitet wurde.

Werkzeug- und Volumenkosten

Die zum Verdichten von Metallpulvern verwendeten Matrizen bestehen aus gehärtetem Stahl und können in der Herstellung sehr teuer sein. Diese hohen Anfangskosten bedeuten, dass das Sintern am wirtschaftlichsten für Massenproduktionen ist, bei denen die Werkzeugkosten auf Tausende oder Millionen von Teilen verteilt werden können.

Teilegröße und Geometrie

Das gleichmäßige Pressen von Pulvern kann bei sehr großen oder hochkomplexen Formen schwierig sein. Daher eignet sich das Sintern typischerweise am besten für die Herstellung relativ kleiner, wenn auch oft filigraner Komponenten.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob das Sintern der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Materialien mit hohem Schmelzpunkt liegt, wie Wolfram oder Molybdän: Sintern ist oft die einzig praktikable und kostengünstige Methode.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, präziser Metallkomponenten liegt: Sintern bietet eine ausgezeichnete Konsistenz und Nettoform-Fähigkeiten, wodurch Abfall und der Bedarf an sekundärer Bearbeitung minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Festigkeit und Ermüdungsbeständigkeit für eine kritische Komponente liegt: Ein geschmiedetes oder vollständig umgeformtes Material kann die bessere Wahl sein, da es die Möglichkeit einer Restporosität vermeidet.

Indem Sie das Sintern als Prozess der atomaren Diffusion verstehen, können Sie seine einzigartigen Fähigkeiten nutzen, um komplexe Fertigungsherausforderungen zu lösen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Festkörperdiffusion (kein Schmelzen) |

| Haupttreiber | Reduzierung der Oberflächenenergie |

| Schlüsselelemente | Hitze (70–90 % des Schmelzpunktes) & Druck |

| Typische Atmosphäre | Vakuum oder Schutzgas (z. B. endotherm) |

| Ideal für | Metalle mit hohem Schmelzpunkt (z. B. Wolfram), Massenproduktion |

| Haupteinschränkung | Inhärente Porosität (weniger dicht als umgeformtes Metall) |

Bereit, das Sintern für Ihre Massenproduktion oder anspruchsvollen Materialien zu nutzen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Öfen und kontrollierten Atmosphären, die für erfolgreiches Metallsintern unerlässlich sind. Unsere Expertise hilft Ihnen, starke, komplexe Teile effizient herzustellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen und Ihren Fertigungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen eine hochwertige Verbindung? Erzielen Sie eine überlegene metallurgische Beschichtung

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die Synthese von TiBw/TA15? Erzielung von 100 % dichten Titanverbundwerkstoffen