In einem Vakuumsystem erhöht eine steigende Temperatur fast immer den Druck. Dies geschieht, weil Wärme den Restgasmolekülen Energie zuführt, wodurch sie von den Kammeroberflächen entweichen und Verunreinigungen wie Wasser leichter verdampfen. Diese Gasfreisetzung, bekannt als Gaslast, erhöht den Systemdruck und erschwert es der Vakuumpumpe, ein tiefes Vakuum zu erreichen oder aufrechtzuerhalten.

Das Grundprinzip ist: Die Temperatur beeinflusst nicht direkt das Vakuum selbst, aber sie beeinflusst dramatisch das Verhalten der Moleküle auf den Oberflächen innerhalb Ihres Vakuumsystems. Höhere Temperaturen erhöhen die Rate, mit der diese Moleküle zu Gas werden, was effektiv Ihrer Vakuumpumpe entgegenwirkt.

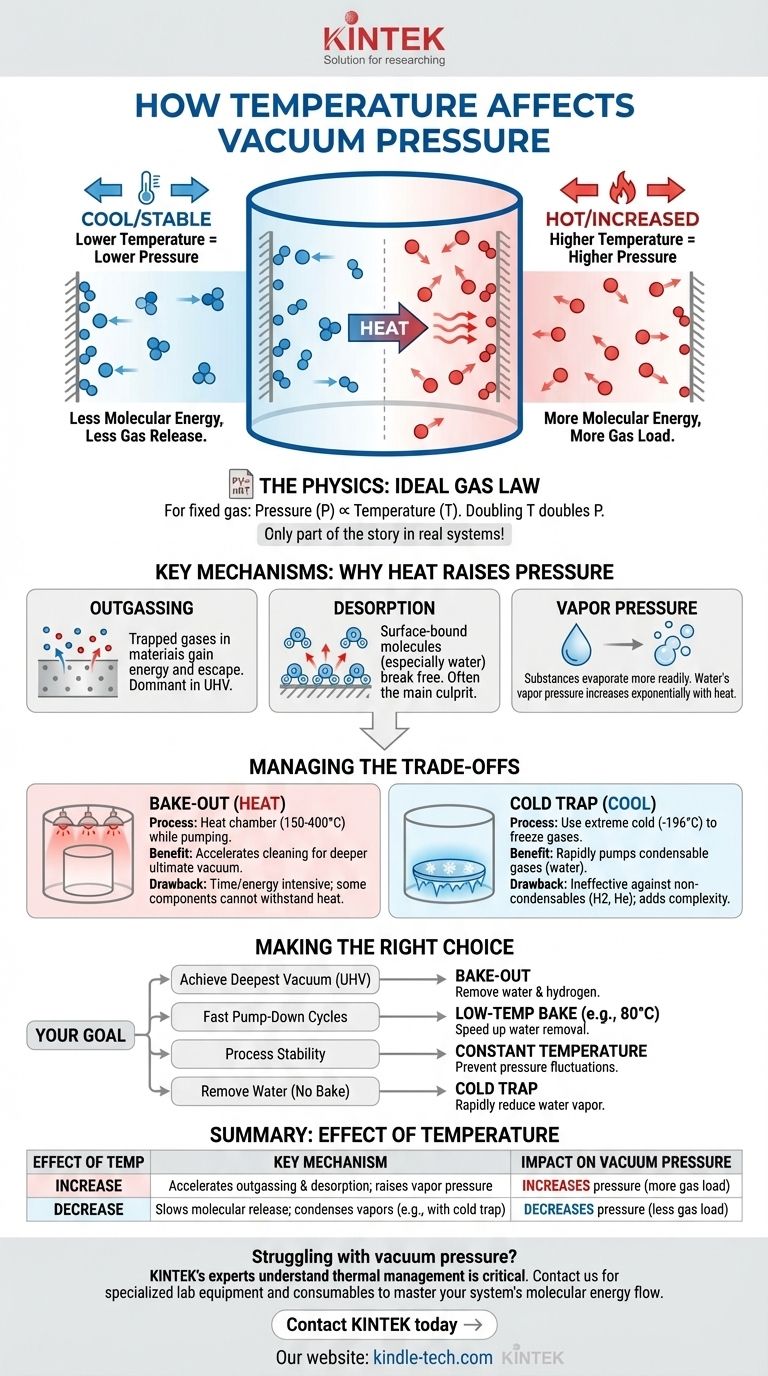

Die Physik von Temperatur und Druck

Um zu verstehen, wie Sie Ihr Vakuum steuern können, müssen Sie zunächst die Beziehung zwischen Wärmeenergie und molekularem Verhalten verstehen.

Das ideale Gasgesetz: Die Grundlage

Das ideale Gasgesetz (PV=nRT) liefert die grundlegende Beziehung. Für einen geschlossenen Behälter mit einer festen Gasmenge ist der Druck (P) direkt proportional zur Temperatur (T).

Eine Verdoppelung der absoluten Temperatur des Gases verdoppelt den Druck. Obwohl dies ein grundlegendes Konzept ist, beschreibt es nur das Verhalten von Gas, das sich bereits im System befindet, nicht das Gas, das durch andere Effekte hinzugefügt wird.

Ein perfektes vs. ein reales Vakuum

In einem theoretischen, perfekten Vakuum ohne Partikel hätte die Temperatur keine Bedeutung und keine Auswirkung.

Reale Vakuumsysteme sind jedoch niemals perfekt leer. Der von Ihnen gemessene Druck ist das Ergebnis von Restgasmolekülen, die sich noch in der Kammer bewegen. Die Hauptrolle der Temperatur besteht darin, zu bestimmen, wie viele dieser Moleküle von den Kammerwänden und Verunreinigungen freigesetzt werden.

Schlüsselmechanismen in realen Systemen

In jedem praktischen Vakuumsystem wird der Druck von Gasmolekülen dominiert, die nicht schnell genug abgepumpt werden. Die Temperatur erhöht diese „Gaslast“ direkt durch drei primäre Mechanismen.

Ausgasung: Die verborgene Gasquelle

Alle Materialien, insbesondere Metalle wie Edelstahl und Aluminium, absorbieren Gase aus der Atmosphäre, hauptsächlich in das Materialinnere. Dieses eingeschlossene Gas ist ein verborgenes Reservoir.

Wenn Sie die Kammerwände erhitzen, geben Sie diesen eingeschlossenen Molekülen mehr kinetische Energie. Diese Energie ermöglicht es ihnen, an die Oberfläche zu wandern und in das Vakuum zu entweichen, ein Prozess, der als Ausgasung bezeichnet wird. Dies ist oft die dominierende Gaslast in Hoch- und Ultrahochvakuumsystemen.

Desorption: Moleküle auf der Oberfläche

Getrennt von der Ausgasung bezieht sich Desorption auf Moleküle (insbesondere Wasser), die an der Oberfläche der Kammer haften, nicht darin absorbiert sind.

Diese Moleküle werden durch schwache physikalische Bindungen gehalten. Eine geringe Temperaturerhöhung kann ausreichen, um diese Bindungen zu brechen, die Moleküle als Gas freizusetzen und den Druck zu erhöhen. Wasser ist der häufigste Übeltäter und ohne Wärme notorisch schwer zu entfernen.

Dampfdruck: Das Wasserproblem

Jede Flüssigkeit und jeder Feststoff hat einen Dampfdruck, der der Druck ist, der ausgeübt wird, wenn die Substanz im Gleichgewicht mit ihrem eigenen Dampf ist. Dieser Dampfdruck ist extrem temperaturempfindlich.

Wasser ist die bedeutendste Verunreinigung in den meisten Vakuumsystemen. Bei Raumtemperatur kann ein einziger Wassertropfen verhindern, dass ein System ein Hochvakuum erreicht. Wenn Sie das System erhitzen, steigt der Dampfdruck des Wassers exponentiell an und setzt eine massive Gasmenge frei, die die Pumpe überfordern kann.

Die Kompromisse verstehen

Das Temperaturmanagement ist ein Balanceakt. Die beiden primären Techniken, Ausheizen und Kühlen, haben unterschiedliche Vorteile und Nachteile.

Das „Ausheizen“

Ein übliches Verfahren für Hochvakuumsysteme ist das Ausheizen der Kammer, oft auf Temperaturen von 150-400°C, während gepumpt wird.

- Vorteil: Das Ausheizen beschleunigt die Ausgasung und Desorption dramatisch und treibt Wasser und andere Verunreinigungen viel schneller ab als bei Raumtemperatur. Nach dem Abkühlen sind die Oberflächen deutlich sauberer, was zu einem viel niedrigeren Enddruck führt.

- Nachteil: Es ist ein zeit- und energieintensiver Prozess. Darüber hinaus können viele Komponenten wie Elastomer-Dichtungen (O-Ringe), Elektronik oder Optiken hohen Temperaturen nicht standhalten, was die Anwendbarkeit eines vollständigen System-Ausheizens einschränkt.

Die „Kühlfalle“

Umgekehrt können Sie extreme Kälte verwenden, um den Druck zu senken. Eine Kühlfalle oder Kryooberfläche ist eine Oberfläche innerhalb des Vakuumsystems, die auf kryogene Temperaturen gekühlt wird, typischerweise mit flüssigem Stickstoff (-196°C).

- Vorteil: Wenn Gasmoleküle (insbesondere Wasserdampf) auf die kalte Oberfläche treffen, gefrieren sie sofort und werden so aus dem System entfernt. Dies wirkt als Hochgeschwindigkeitspumpe für kondensierbare Gase und kann den Druck schnell senken.

- Nachteil: Kühlfallen sind unwirksam gegen nicht kondensierbare Gase wie Wasserstoff, Helium und Neon. Sie erhöhen auch die Komplexität und die Betriebskosten (z.B. den Bedarf an flüssigem Stickstoff).

Die richtige Wahl für Ihr Ziel treffen

Die Temperaturkontrolle ist entscheidend für das Erreichen vorhersagbarer und tiefer Vakuumniveaus. Ihre Strategie sollte mit Ihrem spezifischen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des tiefstmöglichen Vakuums (UHV) liegt: Sie müssen eine Ausheizung durchführen, um Wasser und Wasserstoff von den Kammerwänden zu entfernen.

- Wenn Ihr Hauptaugenmerk auf schnellen Abpumpzyklen für einen Hochvakuumprozess liegt: Eine Niedertemperatur-Ausheizung (z.B. 80°C) in Kombination mit sauberen, ausgasungsarmen Materialien beschleunigt die Wasserentfernung erheblich.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Sie müssen sicherstellen, dass die Kammer und alle internen Komponenten eine konstante, kontrollierte Temperatur haben, um Druckschwankungen zu vermeiden, die Ihre Arbeit ruinieren könnten.

- Wenn Sie mit Wasserdampf in einem System kämpfen, das nicht ausgeheizt werden kann: Eine Kühlfalle ist Ihr effektivstes Werkzeug zur schnellen Reduzierung des Partialdrucks von Wasser.

Letztendlich bedeutet die Beherrschung Ihres Vakuumsystems die Beherrschung des Flusses molekularer Energie.

Zusammenfassungstabelle:

| Auswirkung der Temperatur | Schlüsselmechanismus | Auswirkung auf den Vakuumdruck |

|---|---|---|

| Erhöhung | Beschleunigt Ausgasung & Desorption; erhöht den Dampfdruck | Erhöht den Druck (mehr Gaslast) |

| Verringerung | Verlangsamt die molekulare Freisetzung; kondensiert Dämpfe (z.B. mit einer Kühlfalle) | Verringert den Druck (weniger Gaslast) |

Haben Sie Probleme mit der Instabilität des Vakuumdrucks oder langsamen Abpumpzeiten? Die Experten von KINTEK wissen, dass präzises Wärmemanagement entscheidend für den Erfolg Ihres Labors ist. Ob Sie Ultrahochvakuum mit einem kontrollierten Ausheizen erreichen oder Wasserdampf schnell mit einer Kühlfalle entfernen müssen, unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind auf Zuverlässigkeit und Leistung ausgelegt.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Vakuumprobleme zu besprechen. Wir helfen Ihnen gerne bei der Auswahl der richtigen Ausrüstung, um den molekularen Energiefluss Ihres Systems zu meistern und konsistente, wiederholbare Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Ist Sintern dasselbe wie Heißpressen? Entdecken Sie die entscheidenden Unterschiede für eine bessere Materialleistung

- Was ist die Heißpressmethode des Sinterns? Ein Leitfaden zur Herstellung hochdichter Materialien

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was ist druckunterstütztes Sintern? Erreichen Sie dichtere, stärkere Materialien schneller

- Was ist Drucksintern? Schnellere und stärkere Materialien mit hoher Dichte erzielen