Kurz gesagt, eine hochwertige schwarze PVD-Beschichtung ist außergewöhnlich haltbar. Sie bietet eine harte, verschleißfeste Oberfläche, die die Beständigkeit eines Produkts gegen Kratzer, Abrieb und Korrosion erheblich verbessert. Ihre ultimative Lebensdauer ist jedoch kein fester Wert; sie hängt stark von der spezifischen Art der angewendeten PVD-Beschichtung, der Qualität des Auftragsprozesses und der Härte des Basismaterials ab, das sie schützt.

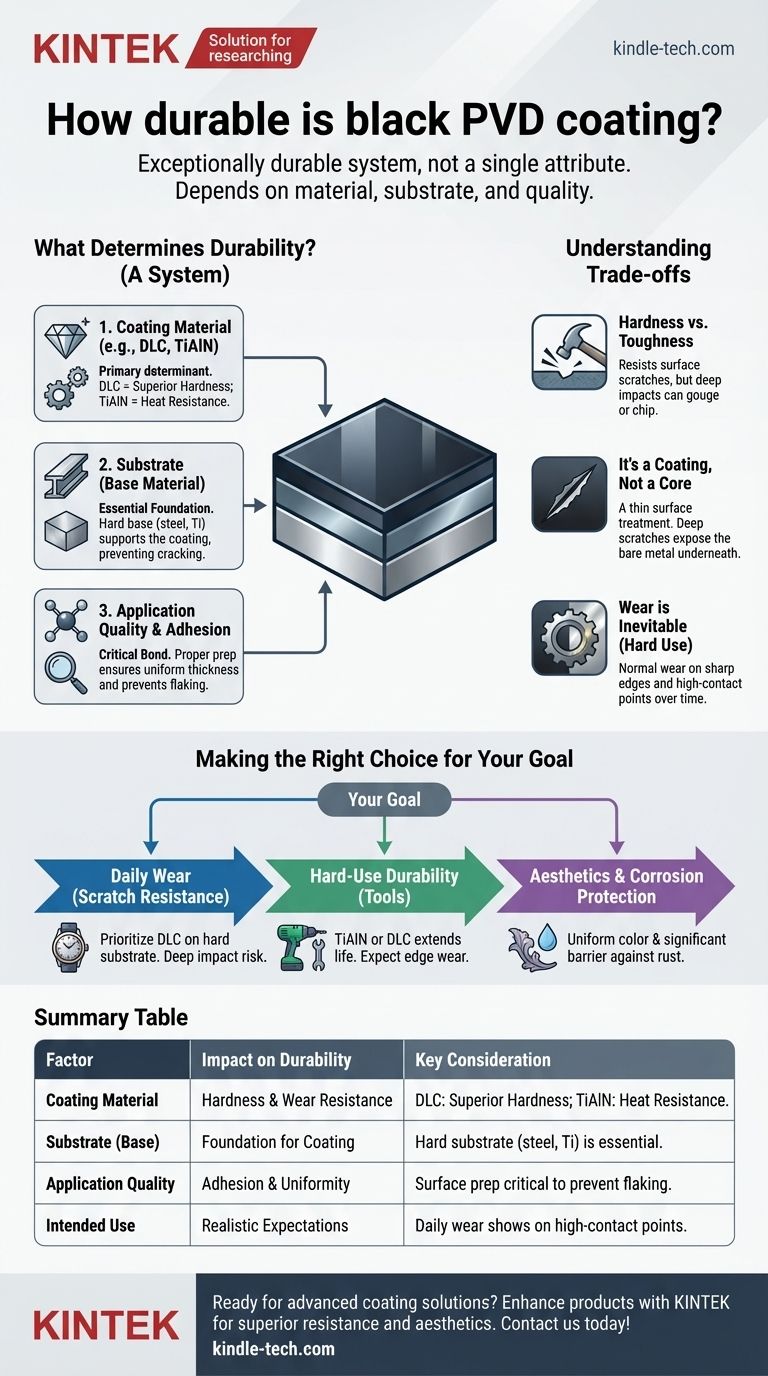

Die Haltbarkeit einer schwarzen PVD-Beschichtung ist keine einzelne Eigenschaft, sondern das Ergebnis eines Systems. Ihre tatsächliche Leistung hängt weniger vom „PVD“-Label ab als vielmehr vom spezifischen verwendeten Beschichtungsmaterial (wie DLC oder TiAlN), der Qualität des Auftrags und der Härte des darunter liegenden Substrats.

Was bestimmt die PVD-Haltbarkeit?

Physical Vapor Deposition (PVD) ist ein Prozess, kein einzelnes Material. Die von Ihnen erlebte „Haltbarkeit“ ergibt sich aus einer Kombination von Faktoren, die zusammenwirken. Das Verständnis dieser Faktoren ist entscheidend für die Beurteilung der Qualität einer PVD-Oberfläche.

Das spezifische Beschichtungsmaterial

Nicht alle schwarzen PVD-Beschichtungen sind gleich. Das auf die Oberfläche aufgetragene Material ist der Hauptfaktor für seine Eigenschaften.

Für schwarze Oberflächen sind zwei gängige Hochleistungsmaterialien:

- Titannitrid-Aluminium (TiAlN): Dies erzeugt eine glatte, sehr harte Oberfläche mit ausgezeichneter Hitzebeständigkeit, oft als mattes Schwarz oder dunkles Graphitgrau erscheinend. Es ist eine bewährte Beschichtung für Industriewerkzeuge.

- Diamantähnlicher Kohlenstoff (DLC): Dies ist eine der härtesten und verschleißfestesten Beschichtungen, die erhältlich sind. DLC bietet überlegene Härte und einen niedrigen Reibungskoeffizienten (was es sehr glatt macht), ideal für hochwertige Uhren, Feuerwaffenkomponenten und medizinische Implantate.

Das Substrat (Basismaterial)

Das Material unter der Beschichtung ist genauso wichtig wie die Beschichtung selbst. Eine harte PVD-Beschichtung auf einem weichen Basismaterial bietet nur begrenzten Schutz.

Stellen Sie es sich wie eine dünne Schicht harten Eises über weichem Schlamm vor. Das Eis kann einem leichten Kratzer widerstehen, aber jeder erhebliche Druck drückt das Eis in den Schlamm, wodurch es reißt und versagt. Eine harte Beschichtung auf einem harten Substrat (wie Edelstahl oder Titan) bietet eine stabile Grundlage und macht das gesamte Bauteil wesentlich widerstandsfähiger gegen Beschädigungen.

Beschichtungsdicke und Haftung

Die Verbindung zwischen der PVD-Beschichtung und dem Substrat ist entscheidend. Eine perfekt harte Beschichtung ist nutzlos, wenn sie abblättert. Eine ordnungsgemäße Oberflächenvorbereitung vor dem PVD-Prozess ist unerlässlich, um maximale Haftung zu gewährleisten.

Obwohl eine dickere Beschichtung eine längere Lebensdauer bieten kann, gibt es einen Punkt abnehmender Erträge. Eine übermäßig dicke Beschichtung kann spröde werden und anfälliger für Absplitterungen sein. Eine qualitativ hochwertige Anwendung konzentriert sich auf eine optimale, gleichmäßige Dicke mit einer unzerbrechlichen Verbindung.

Die Kompromisse verstehen

Selbst die besten PVD-Beschichtungen haben Grenzen. Objektivität erfordert die Anerkennung, wo sie möglicherweise Mängel aufweisen.

Härte vs. Zähigkeit

PVD-Beschichtungen sind extrem hart, was bedeutet, dass sie sich hervorragend gegen oberflächliche Kratzer und Abrieb schützen. Sie sind jedoch nicht unendlich zäh.

Ein scharfer, tiefer Aufprall eines harten Gegenstands kann immer noch eine Rille erzeugen, die die Beschichtung durchdringt. Die PVD-Schicht selbst kann am Aufprallpunkt absplittern, wenn die Kraft groß genug ist.

Es ist eine Beschichtung, kein Kernmaterial

Dies ist das wichtigste Konzept, das es zu verstehen gilt. Eine PVD-Beschichtung ist eine Oberflächenbehandlung, typischerweise nur wenige Mikrometer dick.

Wenn ein Kratzer tief genug ist, um durch die PVD-Schicht zu gehen, wird das blanke Metall darunter freigelegt. Die Beschichtung wird nicht „heilen“, und der Schaden wird sichtbar sein. Ihr Zweck ist es, die Tausenden von Mikrokratzern zu verhindern, die dazu führen, dass eine Oberfläche mit der Zeit stumpf und abgenutzt aussieht.

Verschleiß ist bei starker Beanspruchung unvermeidlich

Bei Gegenständen, die ständigem Metall-auf-Metall-Kontakt oder extremem Abrieb ausgesetzt sind (wie Industriewerkzeuge oder die Armbandschließe einer täglich getragenen Uhr), wird die PVD-Beschichtung an scharfen Kanten und Ecken irgendwann Verschleißerscheinungen zeigen. Dies ist ein normaler Teil ihres Lebenszyklus, kein Zeichen einer fehlerhaften Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Bewertung eines PVD-beschichteten Produkts sollte mit seinem Verwendungszweck und Ihren Erwartungen an sein Aussehen im Laufe der Zeit übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Kratzfestigkeit für den täglichen Gebrauch liegt (z. B. eine Luxusuhr): Priorisieren Sie eine DLC-Beschichtung auf einem harten Substrat wie Edelstahl oder Titan und beachten Sie, dass tiefe Stöße immer noch Schäden verursachen können.

- Wenn Ihr Hauptaugenmerk auf hoher Haltbarkeit bei starker Beanspruchung liegt (z. B. Werkzeuge, bestimmte Komponenten): Eine gut aufgetragene TiAlN- oder DLC-Beschichtung verlängert die Nutzungsdauer und Leistung drastisch, aber Sie sollten erwarten, dass an stark beanspruchten Stellen mit der Zeit Verschleißerscheinungen auftreten.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Korrosionsschutz liegt: Nahezu jede professionell aufgetragene PVD-Beschichtung bietet eine dauerhafte, gleichmäßige Farbe und eine erhebliche Barriere gegen Rost und chemische Schäden.

Letztendlich ist eine gut ausgeführte PVD-Beschichtung eine bedeutende funktionale Verbesserung, nicht nur eine kosmetische Oberfläche.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Haltbarkeit | Wichtige Überlegung |

|---|---|---|

| Beschichtungsmaterial | Hauptbestimmungsfaktor für Härte und Verschleißfestigkeit. | DLC bietet überlegene Härte; TiAlN bietet ausgezeichnete Hitzebeständigkeit. |

| Basismaterial (Substrat) | Bietet die Grundlage für die Beschichtung. | Ein hartes Substrat (z. B. Stahl, Titan) ist für optimale Leistung unerlässlich. |

| Anwendungsqualität | Gewährleistet starke Haftung und gleichmäßige Dicke. | Eine ordnungsgemäße Oberflächenvorbereitung ist entscheidend, um Abblättern oder Absplittern zu verhindern. |

| Verwendungszweck | Definiert realistische Erwartungen an den Verschleiß im Laufe der Zeit. | Täglich getragene Gegenstände zeigen an stark beanspruchten Stellen Verschleiß; dies ist normal. |

Bereit, Ihre Produkte mit einer langlebigen, hochleistungsfähigen Oberfläche zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Beschichtungslösungen für Laborgeräte, Werkzeuge und Präzisionskomponenten. Unser Fachwissen stellt sicher, dass Ihre Produkte von überlegener Kratzfestigkeit, Korrosionsschutz und einer langanhaltenden ästhetischen Anziehungskraft profitieren.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen PVD-Beschichtung für Ihre spezifischen Anforderungen helfen. Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und ein Angebot anzufordern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen