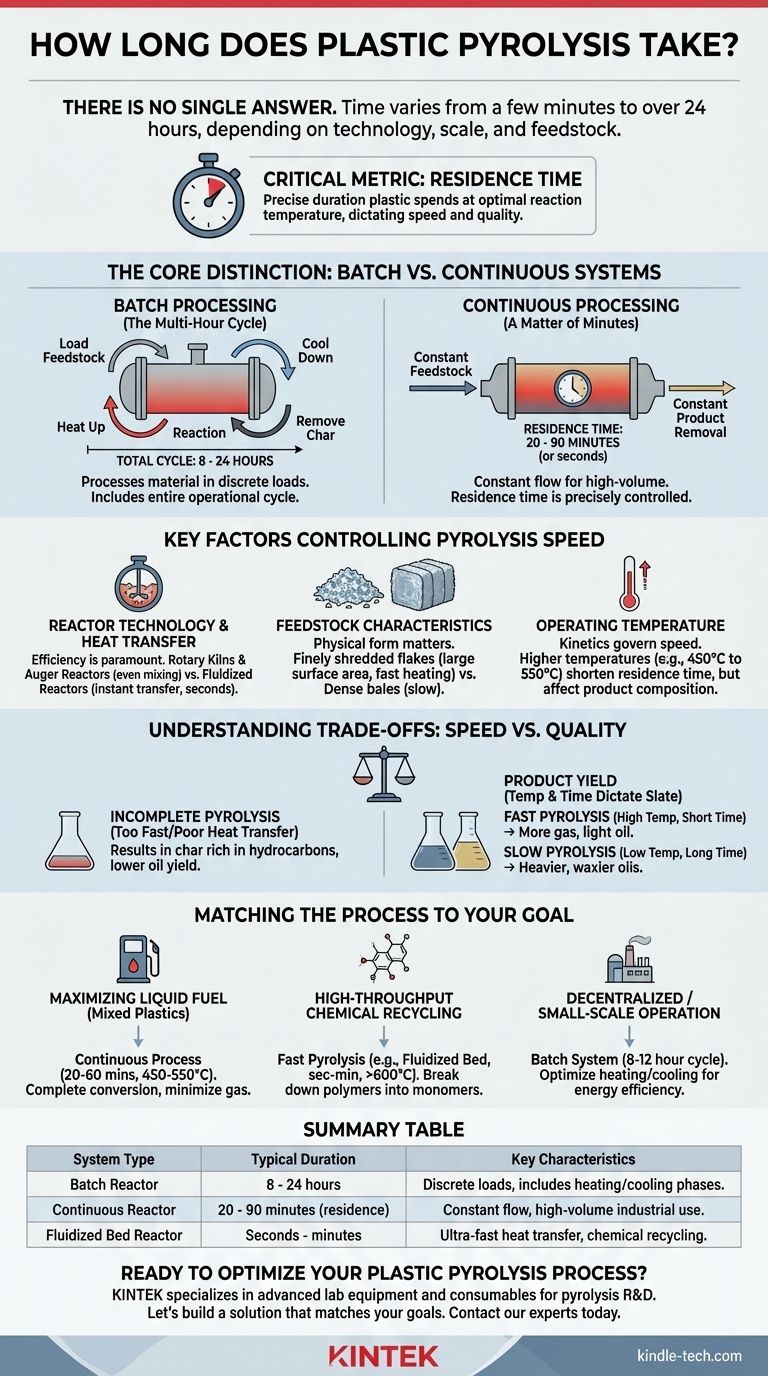

Es gibt keine pauschale Antwort darauf, wie lange die Kunststoffpyrolyse dauert, da die Zeit von wenigen Minuten bis über 24 Stunden reichen kann. Die Dauer ist keine feste Zahl, sondern eine Variable, die vollständig von der verwendeten Technologie, dem Umfang des Betriebs und den spezifischen Eigenschaften des zu verarbeitenden Kunststoffs bestimmt wird. Eine kontinuierliche Industrieanlage könnte Kunststoff in weniger als 30 Minuten verarbeiten, während ein einfacherer Batch-Reaktor 8-12 Stunden für einen vollständigen Zyklus benötigt.

Die entscheidende Metrik ist nicht die gesamte Betriebszeit, sondern die Verweilzeit – die genaue Dauer, die der Kunststoff bei der optimalen Reaktionstemperatur verbringt. Dies wird durch das Reaktordesign bestimmt und ist der Schlüsselfaktor, der sowohl die Geschwindigkeit als auch die Qualität der Endprodukte bestimmt.

Der Kernunterschied: Batch- vs. kontinuierliche Systeme

Der wichtigste Faktor, der die Pyrolysedauer beeinflusst, ist das grundlegende Design des Systems: ob es Material in diskreten Chargen (Batch) oder in einem konstanten Fluss (kontinuierlich) verarbeitet.

Batch-Verarbeitung: Der Mehrstunden-Zyklus

Batch-Reaktoren werden mit Rohmaterial beladen, versiegelt und dann auf die Zieltemperatur erhitzt. Das gesamte Volumen des Kunststoffs wird auf einmal verarbeitet.

Der gesamte Betriebszyklus für ein Batch-System ist lang, oft zwischen 8 und 24 Stunden. Dies umfasst das Beladen, die anfängliche Aufheizphase, die eigentliche Pyrolyse-Reaktionszeit, eine Abkühlphase und schließlich die Entfernung fester Rückstände (Koks). Während die chemische Reaktion selbst nur wenige Stunden dauern mag, definiert der gesamte Betriebszyklus den Durchsatz der Anlage.

Kontinuierliche Verarbeitung: Eine Frage von Minuten

Kontinuierliche Reaktoren sind für großtechnische industrielle Anwendungen konzipiert, bei denen Rohmaterial ständig in das System eingespeist und Produkte kontinuierlich entnommen werden.

Hier ist die kritische Metrik die Verweilzeit, die präzise gesteuert werden kann. Für die meisten kontinuierlichen Kunststoffpyrolysesysteme liegt diese Verweilzeit zwischen 20 und 90 Minuten. In hochmodernen Systemen wie Wirbelschichtreaktoren kann sie aufgrund des außergewöhnlich effizienten Wärmeübergangs nur wenige Sekunden bis ein paar Minuten betragen.

Schlüsselfaktoren, die die Pyrolysegeschwindigkeit steuern

Neben dem Systemtyp steuern mehrere Variablen direkt die Geschwindigkeit der Pyrolyse-Reaktion. Das Verständnis dieser ist entscheidend für die Gestaltung oder Bewertung eines Systems.

Reaktortechnologie und Wärmeübertragung

Die Effizienz der Wärmeübertragung ist die wichtigste technische Variable. Der Kunststoff muss gleichmäßig bis zum Kern erhitzt werden, um effektiv zu pyrolisieren.

Verschiedene Reaktorkonstruktionen erreichen dies mit unterschiedlichem Erfolg. Drehrohröfen und Schneckenreaktoren wälzen oder mischen das Material, um eine gleichmäßige Erwärmung zu gewährleisten, während Wirbelschichtreaktoren feine Kunststoffpartikel in einem heißen Gas suspendieren, was einen nahezu sofortigen Wärmeübergang und somit sehr kurze Verweilzeiten ermöglicht.

Rohstoffeigenschaften

Die Art und Aufbereitung des Kunststoffrohstoffs beeinflusst die Verarbeitungszeit dramatisch.

Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) pyrolisieren bei bestimmten Temperaturen sauber. Materialien wie PET erfordern andere Bedingungen und können komplexer sein. Wichtiger ist jedoch die physikalische Form: Fein zerkleinerte Kunststoffflocken haben eine viel größere Oberfläche und heizen sich wesentlich schneller auf als dichte, unzerkleinerte Ballen.

Betriebstemperatur

Pyrolyse-Reaktionen werden durch Kinetik bestimmt, was bedeutet, dass höhere Temperaturen zu schnelleren Reaktionen führen. Eine Erhöhung der Temperatur von 450 °C auf 550 °C kann die erforderliche Verweilzeit erheblich verkürzen.

Allerdings ist eine bloße Erhöhung der Temperatur nicht immer besser, da sie auch die Zusammensetzung der Ausgangsprodukte verändert.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Eine alleinige Optimierung auf Geschwindigkeit kann die Effizienz und Wirtschaftlichkeit des gesamten Prozesses beeinträchtigen.

Das Risiko einer unvollständigen Pyrolyse

Wenn die Verweilzeit zu kurz ist oder der Wärmeübergang schlecht ist, kann der Kunststoff nicht vollständig umgewandelt werden. Dies führt zu einem Koksrückstand, der immer noch reich an Kohlenwasserstoffen ist, was den Ertrag an flüssigem Öl erheblich senkt und ein weniger wertvolles festes Nebenprodukt erzeugt.

Der Einfluss auf den Produktausstoß

Die Kombination aus Temperatur und Verweilzeit bestimmt die endgültige Produktpalette.

Schnelle Pyrolyse (hohe Temperatur, kurze Verweilzeit) neigt dazu, die langen Polymerketten in kleinere Moleküle zu "cracken", wodurch mehr Gas und leichteres, weniger viskoses Öl entstehen. Langsamere Pyrolyse (niedrigere Temperatur, längere Verweilzeit) liefert oft schwerere, wachsartigere Öle und weniger Gas.

Energieverbrauch und Durchsatz

Während ein kontinuierliches System hinsichtlich der Verweilzeit viel schneller ist, muss sein Gesamtdurchsatz seine höheren Kapitalkosten und Komplexität rechtfertigen. Ein langer Batch-Zyklus mag ineffizient erscheinen, kann aber für kleinere Betriebe energieeffizienter und kostengünstiger sein, wenn er richtig konzipiert ist, um Wärmeverluste zu minimieren.

Den Prozess an Ihr Ziel anpassen

Die „richtige“ Dauer hängt vollständig von Ihren operativen Zielen ab. Um eine fundierte Entscheidung zu treffen, müssen Sie die Prozessparameter mit Ihrem gewünschten Ergebnis abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Flüssigbrennstoff aus gemischten Kunststoffen liegt: Streben Sie einen kontinuierlichen Prozess mit einer Verweilzeit von 20-60 Minuten bei moderaten Temperaturen (450-550 °C) an, um eine vollständige Umwandlung ohne übermäßiges Cracken zu Gas zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem chemischen Recycling mit hohem Durchsatz liegt: Ein schneller Pyrolyseprozess wie ein Wirbelschichtreaktor mit Verweilzeiten von Sekunden oder Minuten bei höheren Temperaturen (>600 °C) ist ideal, um Polymere in grundlegende chemische Ausgangsstoffe wie Monomere zu zerlegen.

- Wenn Ihr Hauptaugenmerk auf einem dezentralen oder kleineren Betrieb liegt: Ein Batch-System mit einem 8-12-Stunden-Zyklus ist oft die praktischste Wahl. Ihr Fokus sollte auf der Optimierung des Heiz- und Kühlzyklus für Energieeffizienz und der Sicherstellung einer konsistenten Rohstoffaufbereitung liegen.

Letztendlich befähigt Sie das Verständnis der Variablen, die die Pyrolysedauer steuern, dazu, über eine einfache Zeitfrage hinauszugehen und ein wirklich effektives System zu entwerfen.

Zusammenfassungstabelle:

| Systemtyp | Typische Dauer | Wichtige Merkmale |

|---|---|---|

| Batch-Reaktor | 8 - 24 Stunden | Verarbeitet Material in diskreten Chargen; umfasst Heiz-, Reaktions- und Kühlphasen. |

| Kontinuierlicher Reaktor | 20 - 90 Minuten (Verweilzeit) | Konstante Zufuhr und Produktentnahme; ideal für den industriellen Einsatz mit hohem Volumen. |

| Wirbelschichtreaktor | Sekunden - Minuten | Ultraschneller Wärmeübergang; am besten für chemisches Recycling zu Monomeren. |

Bereit, Ihren Kunststoffpyrolyseprozess zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die Pyrolyseforschung und -entwicklung zugeschnitten sind. Egal, ob Sie von Batch- auf kontinuierliche Systeme umsteigen oder die Rohstoffaufbereitung optimieren, unser Fachwissen kann Ihnen helfen, höhere Erträge, bessere Produktqualität und größere Effizienz zu erzielen.

Lassen Sie uns eine Lösung entwickeln, die Ihren Zielen entspricht. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Pyrolyse-Innovation Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg