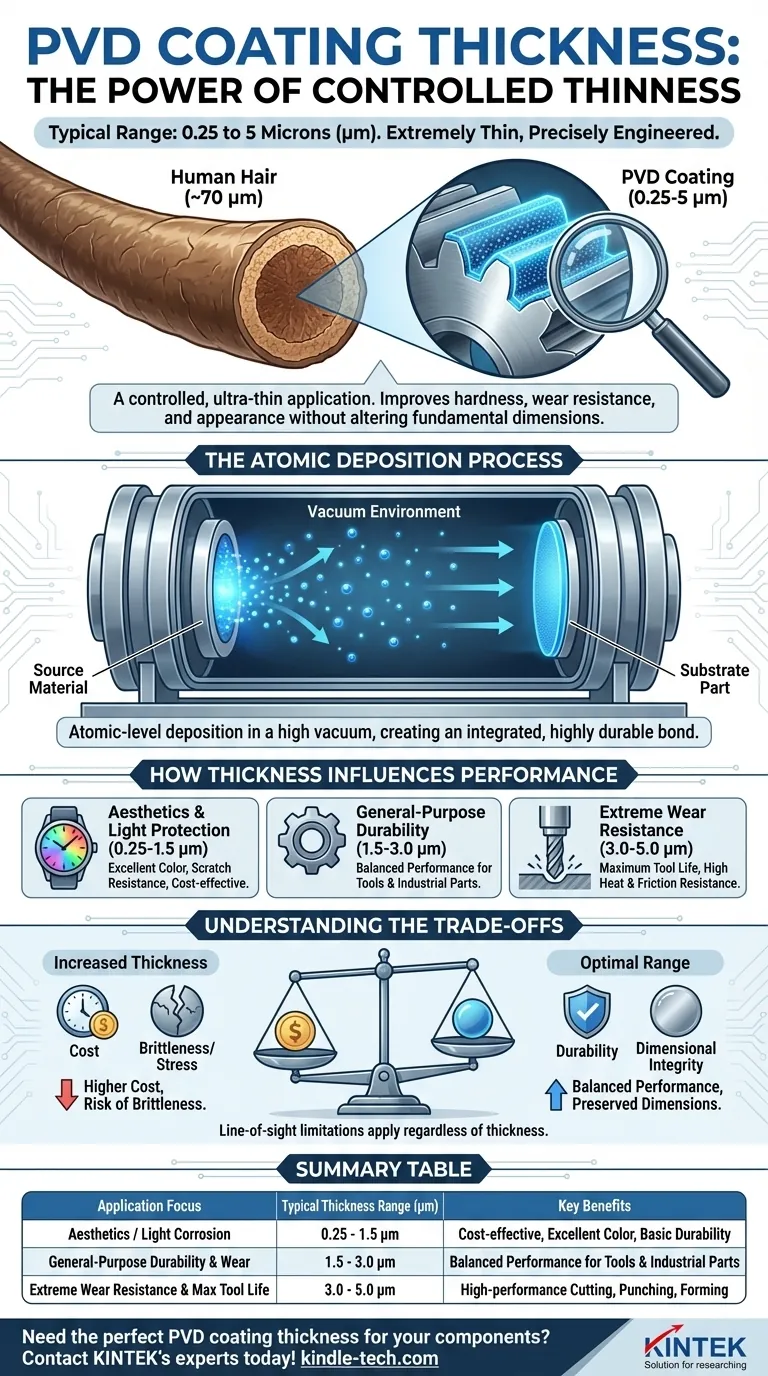

In den meisten industriellen und dekorativen Anwendungen ist eine Physical Vapor Deposition (PVD)-Beschichtung extrem dünn und reicht typischerweise von 0,25 bis 5 Mikrometer (µm). Zum Vergleich: Ein menschliches Haar ist etwa 70 Mikrometer dick, wodurch selbst die dicksten PVD-Beschichtungen über 10-mal dünner sind. Diese kontrollierte Dünnheit ist ein bewusstes und kritisches Merkmal der Technologie.

Das entscheidende Merkmal einer PVD-Beschichtung ist nicht nur ihr Material, sondern ihre kontrollierte, ultradünne Anwendung. Dies ermöglicht eine dramatische Verbesserung der Oberflächenhärte, Verschleißfestigkeit und des Aussehens eines Teils, ohne dessen grundlegende Abmessungen oder Toleranzen zu verändern.

Was ist PVD und warum ist es so dünn?

Um die Dicke einer PVD-Beschichtung zu verstehen, müssen Sie zuerst den Prozess verstehen. Er unterscheidet sich grundlegend vom Lackieren oder Plattieren; es ist ein Prozess der atomaren Abscheidung, der in einer Hightech-Vakuumkammer stattfindet.

Ein Prozess der atomaren Abscheidung

PVD ist eine "Dünnschicht"-Technologie. Der Prozess beginnt damit, dass ein festes Ausgangsmaterial (wie Titan oder Zirkonium) in einem Vakuum zu einzelnen Atomen oder Molekülen verdampft wird.

Diese verdampften Partikel bewegen sich dann mit hoher Geschwindigkeit und binden direkt an die Oberfläche des zu beschichtenden Teils, wodurch eine neue Oberfläche Atom für Atom aufgebaut wird. Diese Kontrolle im atomaren Maßstab ist der Grund, warum die resultierenden Schichten so außergewöhnlich dünn und gleichmäßig sind.

Mehr als eine Schicht, es ist eine Integration

Im Gegensatz zu einer Farbschicht sitzt eine PVD-Beschichtung nicht nur auf dem Substrat. Die hochenergetischen Ionen bombardieren die Oberfläche des Teils und betten das Beschichtungsmaterial in die obersten atomaren Schichten des Objekts ein.

Dies erzeugt eine unglaublich starke, integrierte Bindung, die weitaus haltbarer und widerstandsfähiger gegen Abblättern oder Absplittern ist als einfache Plattierungen.

Die Rolle der Vakuumkammer

Der gesamte Prozess muss in einem Hochvakuum bei erhöhten Temperaturen (250°C bis 750°C) stattfinden. Das Vakuum ist entscheidend, da es andere atmosphärische Partikel entfernt, die die Beschichtung kontaminieren oder den Weg der verdampften Atome behindern könnten.

Diese saubere, kontrollierte Umgebung ist wesentlich für die Herstellung eines dichten, hochreinen Films mit überlegenen Eigenschaften.

Wie die Dicke die Leistung beeinflusst

Die spezifische Dicke einer PVD-Beschichtung ist nicht willkürlich; sie wird sorgfältig konstruiert, um ein gewünschtes Ergebnis zu erzielen. Dicker ist nicht immer besser, da es einen "Sweet Spot" für die Leistung gibt, der von der Anwendung abhängt.

Bewahrung der Maßhaltigkeit

Ein Hauptvorteil von PVD ist, dass seine Dünnheit die Abmessungen eines Teils nicht wesentlich verändert. Eine Beschichtung von 2-3 Mikrometern auf einem präzisionsgefertigten Bauteil, wie einem Zahnrad oder einer Gewindeschraube, beeinträchtigt dessen Passform oder Funktion nicht. Dies ist ein erheblicher Vorteil gegenüber dickeren Beschichtungsverfahren.

Auswirkungen auf Verschleiß- und Korrosionsbeständigkeit

Für Anwendungen, die eine hohe Haltbarkeit erfordern, wird oft eine dickere Beschichtung innerhalb des typischen PVD-Bereichs (z.B. 2,0 bis 5,0 Mikrometer) spezifiziert. Dies bietet mehr Material, um abrasivem Verschleiß zu widerstehen, und bildet eine robustere Barriere gegen korrosive Elemente.

Der "Sweet Spot" für Haltbarkeit

Dekorative Beschichtungen, bei denen das Hauptziel Farbe und Kratzfestigkeit für Konsumgüter ist, sind oft dünner (0,25 bis 1,5 Mikrometer). Beschichtungen für industrielle Schneidwerkzeuge, die extremen Temperaturen und Reibung ausgesetzt sind, sind typischerweise dicker (2,0 bis 5,0 Mikrometer) für maximale Lebensdauer.

Die Kompromisse verstehen

Die Wahl einer PVD-Beschichtungsdicke beinhaltet das Abwägen von Leistungsanforderungen und praktischen Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer erfolgreichen Anwendung.

Kosten vs. Dicke

Die Abscheidungszeit ist ein wichtiger Faktor bei den Kosten der PVD-Beschichtung. Eine dickere Beschichtung erfordert, dass das Teil länger in der Vakuumkammer verbleibt, was mehr Energie und Ausgangsmaterial verbraucht. Daher ist eine 5-Mikrometer-Beschichtung deutlich teurer in der Herstellung als eine 1-Mikrometer-Beschichtung.

Sprödigkeit und innere Spannung

Wenn eine PVD-Beschichtung dicker wird, können sich innere Spannungen im Film aufbauen. Wenn eine Beschichtung für ihre Anwendung zu dick wird, kann sie spröde werden und unter Belastung oder Stoß anfälliger für Mikrorisse sein. Das Ziel ist eine harte, dichte Beschichtung, die auch zäh, nicht spröde ist.

Sichtlinienbeschränkungen

PVD ist ein Sichtlinienprozess. Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Teil. Obwohl Teile auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten, können tiefe Vertiefungen oder komplexe interne Kanäle sehr schwierig gleichmäßig zu beschichten sein. Diese Einschränkung besteht unabhängig von der Zieldicke.

Die richtige Dicke für Ihre Anwendung wählen

Die ideale Beschichtungsdicke wird ausschließlich durch Ihr Endziel bestimmt. Verwenden Sie die folgende Anleitung, um die richtige Beschichtung für Ihr Projekt zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf Ästhetik oder leichter Korrosionsbeständigkeit liegt: Eine dünnere Beschichtung (0,25 - 1,5 Mikrometer) ist ausreichend, kostengünstig und bietet hervorragende Farbe und grundlegende Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Haltbarkeit und Verschleiß liegt: Eine mittlere Dicke (1,5 - 3,0 Mikrometer) bietet eine ausgewogene Lösung für die meisten Komponenten, Werkzeuge und Industrieteile.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und maximaler Werkzeuglebensdauer liegt: Eine dickere Beschichtung (3,0 - 5,0 Mikrometer) ist für Hochleistungsanwendungen wie Metallschneiden, Stanzen und Umformen erforderlich.

Letztendlich ist das Verständnis der Beziehung zwischen Dicke und Leistung der Schlüssel zur effektiven Nutzung der PVD-Technologie für Ihre spezifischen Anforderungen.

Zusammenfassungstabelle:

| Anwendungsschwerpunkt | Typischer Dickenbereich (Mikrometer) | Hauptvorteile |

|---|---|---|

| Ästhetik / Leichter Korrosionsschutz | 0,25 - 1,5 µm | Kostengünstig, hervorragende Farbe, grundlegende Haltbarkeit |

| Allgemeine Haltbarkeit & Verschleiß | 1,5 - 3,0 µm | Ausgewogene Leistung für Werkzeuge und Industrieteile |

| Extreme Verschleißfestigkeit & Maximale Werkzeuglebensdauer | 3,0 - 5,0 µm | Für Hochleistungsschneiden, Stanzen und Umformen |

Benötigen Sie die perfekte PVD-Beschichtungsdicke für Ihre Komponenten? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise stellt sicher, dass Ihre Teile optimale Härte, Verschleißfestigkeit und Korrosionsschutz erreichen, ohne die Maßhaltigkeit zu beeinträchtigen. Lassen Sie uns Ihre Projektanforderungen besprechen — kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Platinblechelektrode für Labor- und Industrieanwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur