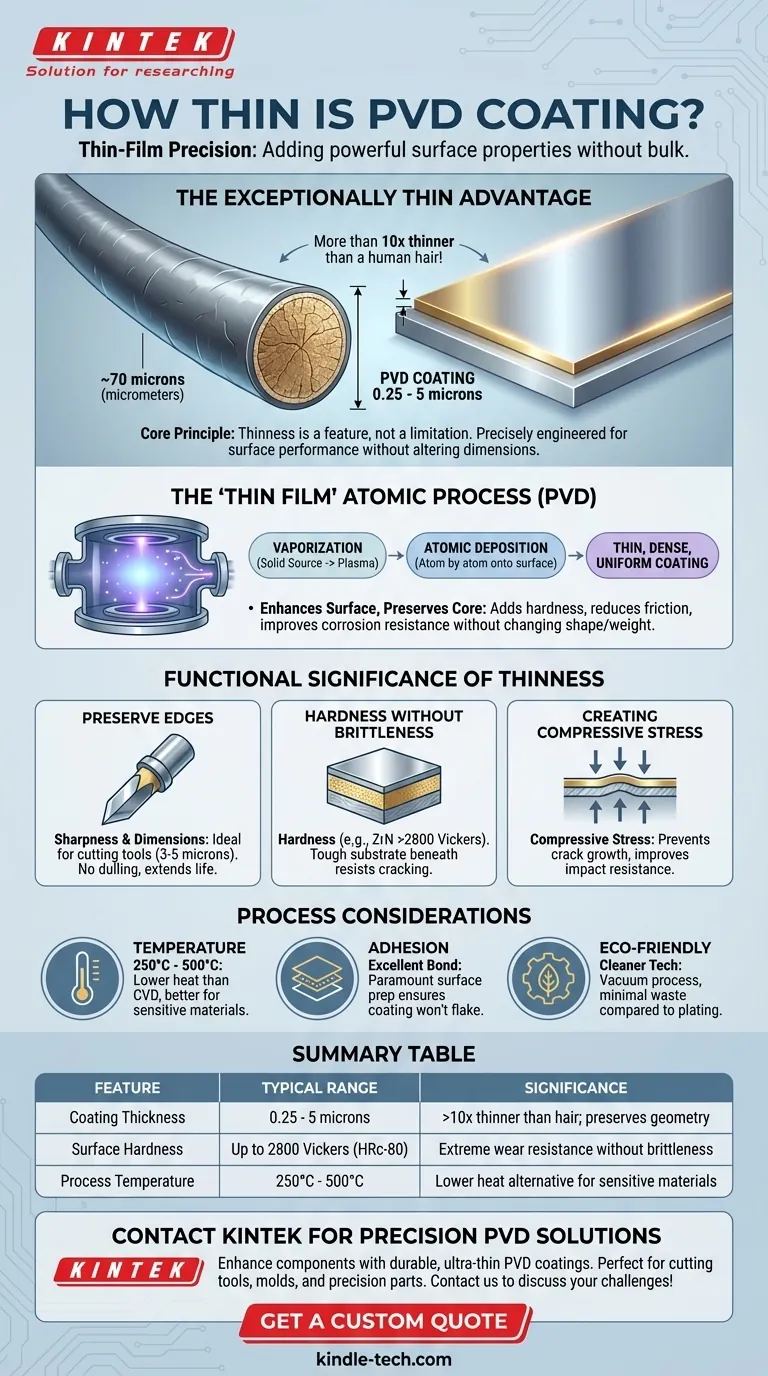

In der Praxis ist eine PVD-Beschichtung außergewöhnlich dünn. Die typische Dicke liegt zwischen 0,25 und 5 Mikrometer. Zum Vergleich: Ein menschliches Haar ist etwa 70 Mikrometer dick, wodurch eine PVD-Beschichtung mehr als 10-mal dünner ist als ein einzelnes Haar.

Das grundlegende Prinzip ist, dass die extreme Dünnheit einer PVD-Beschichtung keine Einschränkung, sondern ihr entscheidendes Merkmal ist. Diese Dünnschichtanwendung ist präzise darauf ausgelegt, leistungsstarke Oberflächeneigenschaften wie extreme Härte und Verschleißfestigkeit hinzuzufügen, ohne die kritischen Abmessungen oder die Geometrie des darunterliegenden Bauteils zu verändern.

Was ist PVD und warum ist es ein "Dünnschicht"-Verfahren?

Physical Vapor Deposition (PVD) ist ein ausgeklügeltes Beschichtungsverfahren, das in einer Hochvakuumkammer durchgeführt wird. Ihr "Dünnschicht"-Charakter ist ein direktes Ergebnis der Art und Weise, wie die Beschichtung aufgetragen wird, was für ihre Vorteile grundlegend ist.

Die atomare Abscheidungsmethode

PVD funktioniert, indem ein festes Ausgangsmaterial zu einem Plasma aus Atomen oder Molekülen verdampft wird. Diese Partikel werden dann, Atom für Atom, auf die Oberfläche des Zielobjekts abgeschieden. Diese Kontrolle auf atomarer Ebene ermöglicht die Erzeugung einer extrem dünnen, dichten und gleichmäßigen Beschichtung.

Das Ziel: Die Oberfläche verbessern, den Kern bewahren

Das Hauptziel von PVD ist es nicht, Volumen hinzuzufügen, sondern der Substratoberfläche neue Eigenschaften zu verleihen. Durch das Hinzufügen einer nur wenige Mikrometer dicken Schicht kann die Härte dramatisch erhöht, die Reibung reduziert oder die Korrosionsbeständigkeit verbessert werden, ohne die Form, das Gewicht oder die Passung des Teils zu verändern.

Die funktionelle Bedeutung der PVD-Schichtdicke

Die spezifische Dicke einer PVD-Beschichtung wird gewählt, um die Leistung zu maximieren. Eine zu dünne Beschichtung bietet möglicherweise keine ausreichende Haltbarkeit, während eine zu dicke Beschichtung spröde werden oder die Funktion des Teils negativ beeinflussen kann.

Erhaltung kritischer Kanten und Toleranzen

Bei Bauteilen wie Schneidwerkzeugen, Klingen und Präzisionsformen ist die Erhaltung von Schärfe und exakten Abmessungen nicht verhandelbar. PVD-Beschichtungen, oft im Bereich von 3 bis 5 Mikrometern, sind dünn genug, um die Kante zu schützen, ohne sie zu stumpfen. Dies reduziert Schnittkräfte und Wärmeentwicklung und verlängert die Werkzeuglebensdauer erheblich.

Härte ohne Sprödigkeit

PVD fügt eine Keramikschicht mit immenser Oberflächenhärte hinzu. Zum Beispiel kann eine Zirkonnitrid (ZrN)-Beschichtung eine Härte von über 2800 Vickers (HRc-80) aufweisen. Da diese harte Schicht so dünn und gut haftend ist, profitiert sie von der Zähigkeit des flexibleren Substratmaterials darunter und widersteht Rissen und Abplatzungen.

Erzeugung von Druckspannung

Der PVD-Prozess und die anschließende Abkühlung erzeugen oft Druckspannungen innerhalb der dünnen Beschichtung. Diese inneren Spannungen wirken dem Schließen mikroskopischer Risse entgegen und verhindern, dass sie wachsen und die Beschichtung versagen lassen. Dies ist besonders wertvoll bei Anwendungen mit hoher Belastung wie dem Fräsen.

Verständnis der Prozessüberlegungen

Obwohl PVD sehr vielseitig ist, beinhaltet seine Anwendung Schlüsselparameter, die sicherstellen, dass der Dünnfilm wie beabsichtigt funktioniert. Das Verständnis dieser Faktoren ist entscheidend für den Erfolg.

Temperaturkontrolle

PVD ist ein physikalischer Prozess, der bei erhöhten Temperaturen durchgeführt wird, typischerweise zwischen 250°C und 500°C. Obwohl dies deutlich niedriger ist als bei alternativen Methoden wie der chemischen Gasphasenabscheidung (CVD), ist es dennoch ein kritischer Faktor, der bei wärmeempfindlichen Substratmaterialien zu berücksichtigen ist.

Die entscheidende Rolle der Adhäsion

Damit eine ultradünne Schicht wirksam ist, muss ihre Verbindung zum Substrat außergewöhnlich stark sein. Eine ordnungsgemäße Oberflächenvorbereitung und Reinigung vor dem Beschichtungsprozess sind von größter Bedeutung. PVD ist bekannt für die Erzeugung von Beschichtungen mit ausgezeichneter Adhäsion, die unter Belastung nicht abblättern oder abplatzen.

Eine umweltfreundliche Wahl

Im Vergleich zu traditionellen Beschichtungsverfahren wie der Galvanisierung, die oft gefährliche Chemikalien beinhalten, ist PVD ein umweltfreundlicherer Prozess. Er wird im Vakuum durchgeführt und erzeugt minimale Abfälle, was ihn zu einer saubereren Technologie macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Dünnheit einer PVD-Beschichtung ist ein strategischer Vorteil. Wenn Sie dies verstehen, können Sie feststellen, ob es die richtige Lösung für Ihre spezifische technische Herausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung scharfer Kanten oder präziser Toleranzen liegt: Die ultradünne Natur von PVD ist ein entscheidender Vorteil, da sie das Teil schützt, ohne seine Geometrie zu verändern.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenhärte und Verschleißfestigkeit liegt: PVD liefert eine robuste Keramikschicht, die die Haltbarkeit dramatisch verbessert, ohne nennenswertes Volumen hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung temperaturempfindlicher Substrate liegt: Die relativ niedrige Anwendungstemperatur von PVD macht es zu einer überlegenen Wahl gegenüber Beschichtungsverfahren mit höherer Hitze.

Letztendlich befähigt Sie das Verständnis, dass die Dünnheit von PVD ein bewusstes und konstruiertes Merkmal ist, seine einzigartigen Vorteile für eine überragende Materialleistung zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Typischer Bereich | Bedeutung |

|---|---|---|

| Schichtdicke | 0,25 - 5 Mikrometer | >10x dünner als ein menschliches Haar; bewahrt die Teilegeometrie |

| Oberflächenhärte | Bis zu 2800 Vickers (HRc-80) | Extreme Verschleißfestigkeit ohne Sprödigkeit |

| Prozesstemperatur | 250°C - 500°C | Niedrigere Wärmealternative zu CVD für empfindliche Materialien |

Bereit, Ihre Komponenten mit einer langlebigen, ultradünnen PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher PVD-Beschichtungslösungen. Unsere Beschichtungen sind darauf ausgelegt, extreme Oberflächenhärte, Verschleißfestigkeit und Korrosionsschutz zu bieten, während die kritischen Abmessungen und scharfen Kanten Ihres Teils erhalten bleiben – perfekt für Schneidwerkzeuge, Formen und Präzisionskomponenten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungsexpertise Ihre spezifischen Herausforderungen bei der Materialleistung lösen kann. Lassen Sie uns gemeinsam die Haltbarkeit und Effizienz Ihres Produkts verbessern!

Holen Sie sich ein individuelles Angebot für Ihre PVD-Beschichtungsbedürfnisse

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen