Die Bedienung eines Elektrolichtbogenofens ist ein zyklischer Prozess, der sich auf die Umwandlung von festem Schrottmetall in geschmolzenen Stahl mithilfe enormer elektrischer Energie konzentriert. Die grundlegenden Schritte umfassen das Beschicken des Ofens mit Schrott, das Schmelzen mittels eines starken Lichtbogens, das Läutern des geschmolzenen Bades und das Abstechen des fertigen flüssigen Stahls.

Der Kern des EAF-Betriebs ist nicht nur eine Abfolge von Schritten, sondern ein hochkontrollierter industrieller Prozess, der extreme Temperaturen nutzt, um Schrottmetall in einem robusten, feuerfest ausgekleideten Gefäß zu schmelzen und chemisch zu läutern.

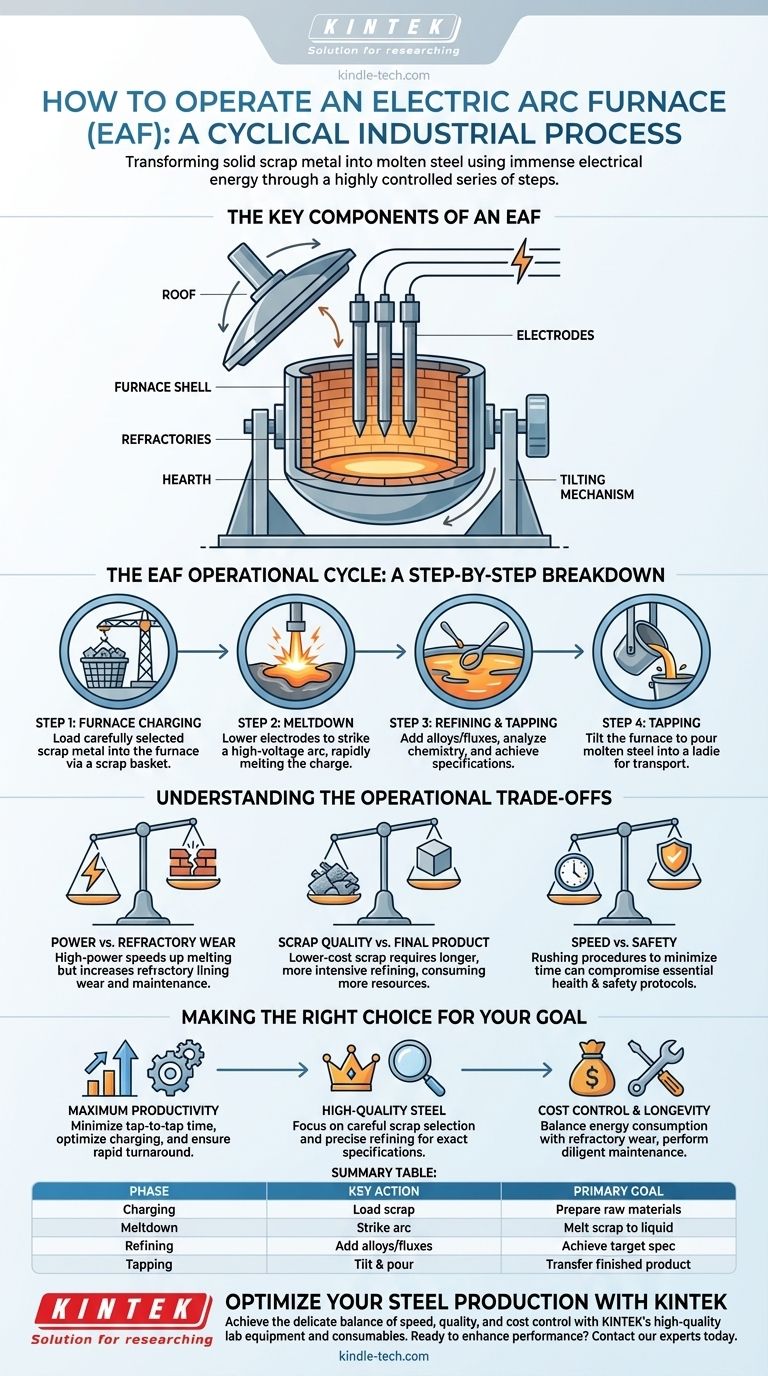

Die Schlüsselkomponenten eines EAF

Um den Betrieb zu verstehen, müssen Sie zunächst die Maschine kennenlernen. Der EAF ist ein robustes System, das entwickelt wurde, um einen heftigen Schmelzprozess einzudämmen und zu kontrollieren.

Der Ofenmantel und die Esse

Der Hauptkörper des Ofens ist ein großer, zylindrischer Stahlmantel. Dieser Mantel ist mit speziellen hitzebeständigen Steinen, den sogenannten Feuerfestmaterialien (Refractories), ausgekleidet.

Der Boden des Ofens, die sogenannte Esse (Hearth), ist der Ort, an dem sich der geschmolzene Stahl sammelt, bevor er abgegossen wird.

Das Dach und die Elektroden

Der EAF verfügt über ein abnehmbares, wassergekühltes Dach, das weggeschwenkt wird, um das Beladen des Ofens mit Schrott von oben zu ermöglichen.

Das Dach hat drei Öffnungen, durch die massive Graphit- oder Kohleelektroden abgesenkt werden. Diese Elektroden liefern den Strom, der das Metall schmilzt.

Der Kippmechanismus

Der gesamte Ofenmantel ist auf einem Schaukelmechanismus oder Lagergestell (Cradle) montiert. Dies ermöglicht es, den Ofen nach vorne zu kippen, um den fertigen Stahl abzugießen („abzustechen“), und nach hinten zu kippen, um Schlacke zu entfernen.

Der EAF-Betriebszyklus: Eine Schritt-für-Schritt-Analyse

Der vollständige Prozess von einer Stahlladung zur nächsten wird als „Abstich-zu-Abstich“-Zyklus bezeichnet. Er besteht aus mehreren unterschiedlichen Phasen.

Schritt 1: Ofenbeschickung

Zuerst wird sorgfältig ausgewählter Schrott in einem großen „Schrottkorb“ geladen.

Das Ofendach wird weggeschwenkt und der Korb über dem Ofen positioniert. Der Boden des Korbes öffnet sich und beschickt den EAF mit dem Rohmaterial.

Schritt 2: Schmelzen

Das Dach wird wieder in Position gebracht und die Elektroden werden in den Ofen abgesenkt, bis sie knapp über dem Schrott liegen.

Zwischen den Elektroden und dem Schrott wird ein Lichtbogen mit hoher Spannung und hohem Strom erzeugt. Dies erzeugt intensive Hitze, die die Beschickung schnell von oben nach unten schmilzt.

Schritt 3: Läuterung und Abstich

Sobald der Schrott geschmolzen ist, verlagert sich der Prozess vom Schmelzen auf das Läutern (Refining). Es werden Proben entnommen, um die Chemie des Stahls zu analysieren.

Dem geschmolzenen Bad werden Legierungsmittel und Flussmittel zugesetzt, um seine chemische Zusammensetzung anzupassen und Verunreinigungen zu entfernen. Wenn der Stahl die erforderliche Spezifikation erfüllt, wird der Ofen gekippt. Der geschmolzene Stahl wird durch ein Abstichloch (Taphole) in einen Pfannenwagen zum Transport gegossen.

Verständnis der betrieblichen Kompromisse

Es reicht nicht aus, einfach die Schritte zu befolgen. Ein effizienter und sicherer Betrieb erfordert die Steuerung kritischer Variablen und potenzieller Herausforderungen.

Leistung vs. Feuerfestverschleiß

Aggressive Schmelzprofile mit hoher Leistung können die Zeit verkürzen, die für die Herstellung einer Stahlladung benötigt wird, wodurch die Produktivität gesteigert wird.

Diese Intensität erhöht jedoch auch den Verschleiß der teuren feuerfesten Auskleidung, was zu häufigeren und kostspieligeren Wartungsarbeiten führt.

Schrottqualität vs. Endprodukt

Die Verwendung von kostengünstigerem Schrott geringerer Qualität kann die anfänglichen Materialkosten senken.

Dies erfordert oft einen längeren und intensiveren Läuterungsprozess, um unerwünschte Elemente zu entfernen, was mehr Energie, Legierungsmittel und Zeit verbraucht, was die anfänglichen Einsparungen zunichtemachen kann.

Geschwindigkeit vs. Sicherheit

Die Minimierung der „Abstich-zu-Abstich“-Zeit ist ein Hauptziel für die Produktivität.

Das überstürzte Durchführen von Verfahren, wie Beschickung oder Wartung, kann jedoch die strengen Gesundheits- und Sicherheitsprotokolle gefährden, die für den Betrieb solch leistungsstarker und gefährlicher Anlagen unerlässlich sind.

Die richtige Wahl für Ihr Ziel treffen

Der operative Fokus eines EAF kann je nach Hauptziel des Schmelzwerks angepasst werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktivität liegt: Der Schlüssel liegt darin, die Abstich-zu-Abstich-Zeit durch Optimierung der Schrottbeschickung, Verwendung von Hochleistungsschmelzprofilen und Sicherstellung eines schnellen Ofenumschlags zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem Stahl liegt: Der Schlüssel liegt in der sorgfältigen Schrottauswahl und der präzisen Steuerung der Läuterungsphase, um exakte chemische Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle und Langlebigkeit liegt: Der Schlüssel liegt in der Balance zwischen dem elektrischen Energieverbrauch und dem Verschleiß der Feuerfestmaterialien sowie in der Durchführung sorgfältiger vorbeugender Wartungsarbeiten.

Letztendlich ist der erfolgreiche EAF-Betrieb eine meisterhafte Balance aus Geschwindigkeit, Chemie, Energiemanagement und Sicherheit.

Zusammenfassungstabelle:

| EAF-Betriebsphase | Schlüsselaktion | Hauptziel |

|---|---|---|

| Ofenbeschickung | Schrottmetall in den Ofenbehälter laden. | Rohmaterial für das Schmelzen vorbereiten. |

| Schmelzen | Elektroden absenken und einen Lichtbogen zünden. | Die Schrottbeschickung zu flüssigem Stahl schmelzen. |

| Läuterung | Legierungsmittel/Flussmittel hinzufügen und Chemieproben entnehmen. | Die Zielstahlspezifikation erreichen. |

| Abstich | Ofen kippen, um geschmolzenen Stahl in einen Pfannenwagen zu gießen. | Fertiges Produkt für das Gießen transportieren. |

Optimieren Sie Ihre Stahlproduktion mit KINTEK

Der effiziente Betrieb eines Elektrolichtbogenofens erfordert eine heikle Balance zwischen Geschwindigkeit, Qualität und Kostenkontrolle. Unabhängig davon, ob Ihr Ziel die Maximierung der Produktivität, die Erzielung einer überlegenen Stahlqualität oder die Verlängerung der Lebensdauer der Ausrüstung ist, ist die Verfügbarkeit der richtigen Laborausrüstung für präzise chemische Analysen und Prozessüberwachung von entscheidender Bedeutung.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die anspruchsvollen Bedürfnisse der Metallindustrie zugeschnitten sind. Von robusten Feuerfestmaterialien bis hin zu präzisen Probenahmetools – unsere Produkte helfen Ihnen, die wichtigsten Kompromisse beim EAF-Betrieb zu steuern – und gewährleisten Sicherheit, reduzieren Ausfallzeiten und verbessern Ihr Endergebnis.

Sind Sie bereit, die Leistung Ihres Schmelzwerks zu steigern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen betrieblichen Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse