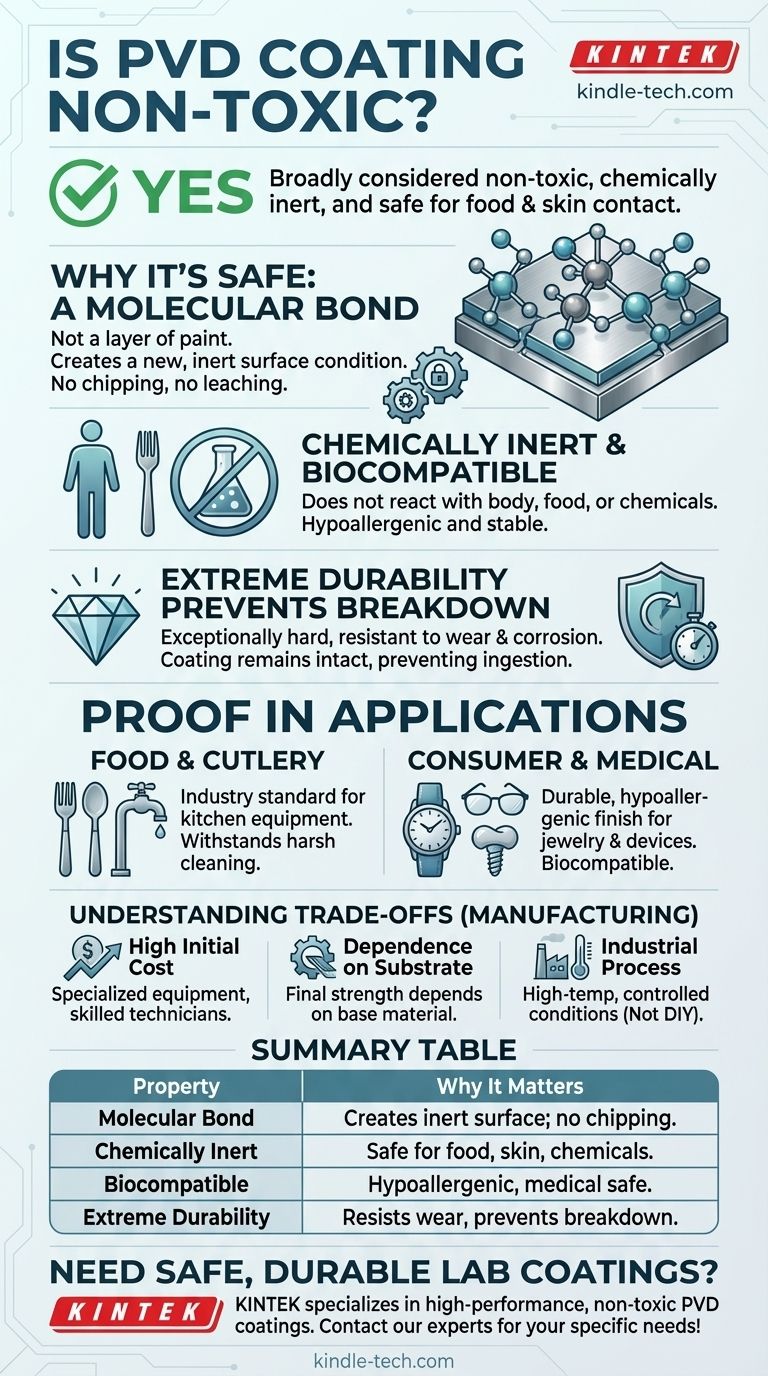

Ja, PVD-Beschichtungen gelten allgemein als ungiftig, chemisch inert und sicher. Diese Sicherheit ist ein Hauptgrund für ihre breite Anwendung in Branchen mit hohen Standards, einschließlich der Lebensmittelversorgung, medizinischer Geräte und Konsumgüter. Der Prozess erzeugt eine äußerst haltbare, stabile Oberfläche, die nicht mit ihrer Umgebung reagiert, was sie sicher für den direkten Kontakt mit Lebensmitteln und Haut macht.

Der Hauptgrund, warum PVD-Beschichtungen ungiftig sind, liegt darin, dass sie eine molekulare Bindung mit dem darunter liegenden Material eingehen. Dies ist keine Farbschicht, die abplatzen oder auslaugen kann; es ist ein neuer, inerter Oberflächenzustand, der extrem stabil, langlebig und oft biokompatibel ist.

Was garantiert die Sicherheit von PVD-Beschichtungen?

Um zu verstehen, warum PVD sicher ist, muss man erkennen, dass es sich grundlegend von traditionellen Beschichtungsmethoden wie Lackieren oder Galvanisieren unterscheidet.

Eine molekulare Bindung, keine Schicht

PVD oder Physical Vapor Deposition (Physikalische Gasphasenabscheidung) ist ein Prozess, der in einer Hochvakuumkammer durchgeführt wird, in der ein fester Werkstoff verdampft und dann Atom für Atom auf ein Substrat abgeschieden wird.

Dadurch entsteht ein unglaublich dünner Film (0,5 bis 5 Mikrometer), der auf molekularer Ebene gebunden ist. Es ist genauer, es als die Schaffung eines neuen Oberflächenzustands des Metalls zu betrachten, anstatt eine separate Schicht hinzuzufügen.

Chemisch inert und biokompatibel

Die für PVD-Beschichtungen verwendeten Materialien werden aufgrund ihrer spezifischen Eigenschaften ausgewählt, zu denen oft gehört, dass sie chemisch und biologisch inert sind.

Das bedeutet, dass sie nicht mit dem menschlichen Körper, Lebensmitteln oder den meisten gängigen Chemikalien reagieren. Diese Stabilität ist der Grund, warum PVD-beschichtete Gegenstände häufig in Großküchen und für medizinische Anwendungen eingesetzt werden.

Extreme Haltbarkeit verhindert Zersetzung

PVD-Beschichtungen sind außergewöhnlich hart und hochbeständig gegen Korrosion, Oxidation und Abnutzung. Diese Haltbarkeit ist ein Schlüsselbestandteil ihres Sicherheitsprofils.

Da die Oberfläche nicht leicht zerkratzt, abplatzt oder korrodiert, gibt es keinen Mechanismus, durch den das Beschichtungsmaterial abbrechen und aufgenommen oder absorbiert werden könnte. Die Beschichtung bleibt dort, wo sie sein soll.

Häufige Anwendungen als Beweis der Sicherheit

Die Branchen, die auf PVD-Beschichtungen angewiesen sind, dienen als starker Beweis für deren ungiftige und stabile Natur.

Lebensmittel- und Besteckindustrie

PVD-Beschichtungen werden häufig für Besteck, Wasserhähne und gewerbliche Küchengeräte verwendet. Ihre Fähigkeit, ständigem Gebrauch, aggressiver Reinigung und direktem Kontakt mit Lebensmitteln standzuhalten, macht sie zu einem Industriestandard für dekorative und funktionale Zwecke.

Konsumgüter und Schmuck

Von Uhren bis hin zu Brillengestellen bietet PVD ein langlebiges und hypoallergenes Finish. Die Biokompatibilität stellt sicher, dass die Beschichtung selbst keine Hautreizungen verursacht, was bei plattierten oder beschichteten Schmuckstücken ein häufiges Problem ist.

Die Abwägungen verstehen

Obwohl das Endprodukt außergewöhnlich sicher ist, hat der PVD-Prozess selbst spezifische Eigenschaften und Einschränkungen. Die Abwägungen beziehen sich auf die Herstellung, nicht auf die Toxizität.

Hohe Anfangskosten und Komplexität

Der PVD-Prozess erfordert spezielle, teure Ausrüstung, einschließlich einer großen Vakuumkammer, und muss von hochqualifizierten Technikern durchgeführt werden. Dies macht die Anfangskosten höher als bei traditionellen Oberflächen.

Abhängigkeit vom Substrat

Die endgültigen Eigenschaften eines PVD-beschichteten Objekts sind eine Kombination aus der Beschichtung und dem zugrunde liegenden Basismaterial. Die Beschichtung verleiht Härte und Korrosionsbeständigkeit, aber die Gesamtfestigkeit des Objekts wird immer noch durch das Metall bestimmt, auf das sie aufgetragen wird, wie z. B. Edelstahl oder Titan.

Ein industrieller Prozess

PVD ist keine Heimwerkeranwendung. Es handelt sich um einen Hochtemperaturprozess (250 °C bis 750 °C), der unter streng kontrollierten Bedingungen durchgeführt werden muss, um eine korrekte molekulare Bindung und ein konsistentes Finish zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die ungiftige Natur der PVD-Beschichtung macht sie zu einer überlegenen Wahl für viele Anwendungen, aber Ihr spezifisches Ziel bestimmt ihren Wert.

- Wenn Ihr Hauptaugenmerk auf der Lebensmittelsicherheit liegt: PVD-beschichtetes Besteck und Küchenutensilien sind aufgrund ihrer Inertheit und Haltbarkeit eine ausgezeichnete Wahl, die sicherstellt, dass keine Materialien in Ihre Lebensmittel gelangen.

- Wenn Ihr Hauptaugenmerk auf Hautkontakt liegt: Achten Sie auf Produkte, die biokompatible PVD-Beschichtungen bewerben, insbesondere für Uhren oder Schmuck, um ein langlebiges, hypoallergenes Finish zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Umweltbelastung liegt: PVD gilt als umweltfreundlicherer Prozess als viele traditionelle Beschichtungsmethoden wie die Galvanisierung, da weniger schädliche Abfälle entstehen.

Letztendlich bedeutet die Wahl eines PVD-beschichteten Produkts die Entscheidung für ein Finish, das für überlegene Sicherheit und Langlebigkeit entwickelt wurde.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie wichtig ist |

|---|---|

| Molekulare Bindung | Erzeugt eine neue, inerte Oberfläche; blättert nicht ab oder laugt nicht aus wie Farbe. |

| Chemisch inert | Reagiert nicht mit Lebensmitteln, Haut oder Chemikalien und gewährleistet so die Sicherheit. |

| Biokompatibel | Hypoallergen und sicher für längeren Hautkontakt und medizinische Anwendungen. |

| Extreme Haltbarkeit | Widersteht Verschleiß und Korrosion und verhindert Materialzersetzung. |

Benötigen Sie eine sichere, langlebige Beschichtung für Ihre Laborgeräte oder Verbrauchsmaterialien? KINTEK ist spezialisiert auf Hochleistungs-PVD-Beschichtungen, die ungiftig, chemisch inert und perfekt für anspruchsvolle Laborumgebungen sind. Gewährleisten Sie die Sicherheit und Langlebigkeit Ihrer Geräte – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht