Ja, PVD-Beschichtungen sind hochgradig korrosionsbeständig. Dies ist einer ihrer primären technischen Vorteile. Der Prozess der Physikalischen Gasphasenabscheidung (PVD) erzeugt auf atomarer Ebene einen dichten, haltbaren Film, der als wirksame Barriere gegen Rost und andere Korrosionsformen dient und bei standardisierten Tests herkömmliche Veredelungen wie die Galvanisierung oft übertrifft.

Die außergewöhnliche Korrosionsbeständigkeit von PVD ist kein Zufall; sie ist ein direktes Ergebnis des Abscheidungsprozesses selbst, der einen hochkontrollierten, nicht porösen Schutzschild aufbaut, der molekular mit der Oberfläche verbunden ist, die er schützt.

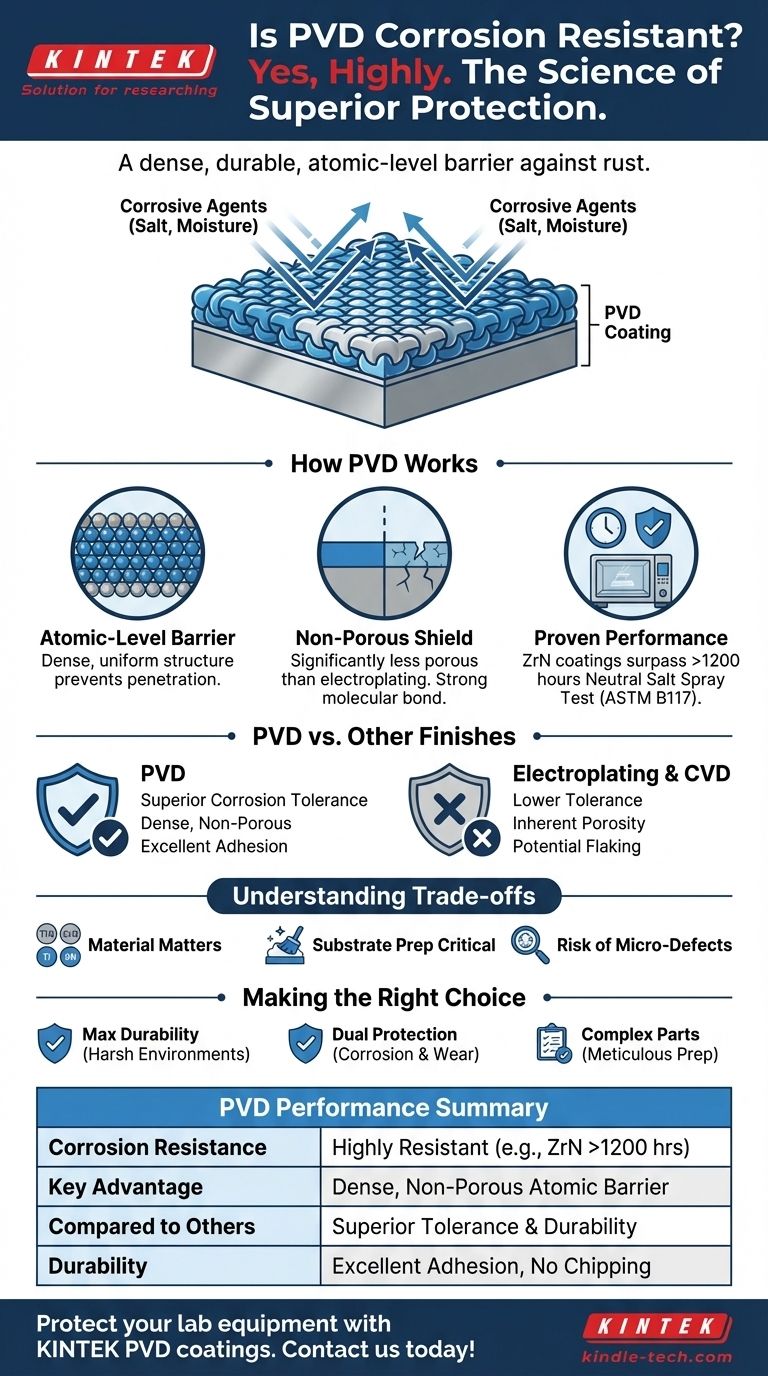

Wie PVD eine überlegene Korrosionsbeständigkeit erreicht

Die Wirksamkeit von PVD ergibt sich aus der grundlegenden Art und Weise, wie die Beschichtung aufgetragen wird. Es ist nicht einfach nur eine Farbschicht; es ist ein integrierter Bestandteil der Oberfläche.

Die Barriere auf atomarer Ebene

PVD trägt Beschichtungen im Vakuum auf atomarer Ebene auf. Dies ermöglicht eine präzise Kontrolle über die Struktur, Dichte und Gleichmäßigkeit des Films.

Dieser Prozess erzeugt eine sehr dichte Schicht mit minimalen Defekten, wodurch keine Wege für korrosive Agenzien wie Salz oder Feuchtigkeit entstehen, um in das darunter liegende Material einzudringen und es anzugreifen.

Ein nicht poröser Schutzschild

Im Vergleich zu Verfahren wie der Galvanisierung, die inhärente Porosität aufweisen können, sind PVD-Filme deutlich weniger porös. Dies ist ein entscheidender Faktor, um den Beginn der Korrosion zu verhindern.

Die durch PVD erzeugte molekulare Bindung gewährleistet zudem eine ausgezeichnete Haftung und verhindert, dass die Beschichtung abplatzt oder abblättert, wodurch das Substrat sonst den Elementen ausgesetzt wäre.

Nachgewiesene Leistung unter rauen Bedingungen

Die Beständigkeit von PVD-Beschichtungen ist quantifizierbar. Spezifische Beschichtungen wie Zirkoniumnitrid (ZrN) haben gezeigt, dass sie über 1200 Stunden im neutralen Salzsprühtest (ASTM B117) bestehen.

Dieses Leistungsniveau erfüllt oder übertrifft die Anforderungen für die meisten industriellen und kommerziellen Anwendungen und bestätigt seine Zuverlässigkeit unter realen Bedingungen.

PVD im Vergleich zu anderen Veredelungen

Ein wesentlicher Bestandteil des Verständnisses des Wertes von PVD ist der Vergleich mit anderen gängigen Oberflächenbehandlungen.

PVD im Vergleich zur Galvanisierung

PVD-Beschichtungen weisen eine höhere Korrosionsbeständigkeit auf als die meisten galvanisierten Oberflächen. Die dichte, nicht poröse Beschaffenheit der PVD-Schicht bietet eine robustere und länger anhaltende Barriere.

PVD im Vergleich zu CVD

Obwohl beides Abscheidungsverfahren sind, weisen PVD-Beschichtungen im Allgemeinen eine bessere Korrosionsbeständigkeit auf als diejenigen, die mittels Chemical Vapor Deposition (CVD) aufgetragen werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, ist keine Lösung perfekt. Objektivität erfordert die Anerkennung des Kontextes, in dem PVD am besten funktioniert.

Nicht jede PVD-Beschichtung ist gleich

Der Begriff „PVD“ beschreibt einen Prozess, nicht ein einzelnes Material. Das spezifisch verwendete Material – wie Titannitrid (TiN) oder Zirkoniumnitrid (ZrN) – bestimmt die endgültigen Eigenschaften, einschließlich des genauen Grades der Korrosionsbeständigkeit.

Die Substratvorbereitung ist entscheidend

Die Leistung jeder PVD-Beschichtung hängt stark von der Qualität und Vorbereitung des darunter liegenden Materials (des Substrats) ab. Eine unsachgemäß vorbereitete Oberfläche kann die Haftung beeinträchtigen und Schwachstellen schaffen.

Risiko mikroskopischer Defekte

Obwohl der Prozess Defekte minimiert, können immer noch mikroskopisch kleine Löcher entstehen. In extrem aggressiven chemischen Umgebungen könnten diese theoretisch über sehr lange Zeiträume zu Punkten lokalisierter Korrosion werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Veredelung hängt vollständig von den spezifischen Zielen und den umweltbedingten Herausforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit in rauen Umgebungen liegt: PVD ist eine ausgezeichnete Wahl, die nachweislich herkömmliche Beschichtungen in standardisierten Salzsprühtests übertrifft.

- Wenn Sie sowohl vor Korrosion als auch vor Verschleiß schützen müssen: Die inhärente Härte und Gleitfähigkeit vieler PVD-Beschichtungen machen sie zu einer überlegenen Zweifachlösung.

- Wenn Sie ein komplexes Teil beschichten: Stellen Sie sicher, dass Ihr Prozess eine sorgfältige Oberflächenvorbereitung beinhaltet, da die Integrität der PVD-Barriere von einer perfekten Haftung am Substrat abhängt.

Letztendlich ist die Wahl von PVD eine Entscheidung für einen überlegenen, technischen Schutz gegen das fortschreitende Versagen durch Korrosion.

Zusammenfassungstabelle:

| Aspekt | PVD-Leistung |

|---|---|

| Korrosionsbeständigkeit | Hochbeständig; nachgewiesen in Salzsprühtests (z. B. ZrN >1200 Stunden ASTM B117) |

| Hauptvorteil | Dichte, nicht poröse Barriere auf atomarer Ebene verhindert das Eindringen von Feuchtigkeit und Salz |

| Im Vergleich zur Galvanisierung | Überlegene Korrosionsbeständigkeit und Haltbarkeit |

| Haltbarkeit | Ausgezeichnete Haftung verhindert Abplatzen/Abblättern und gewährleistet langfristigen Schutz |

Schützen Sie Ihre Laborausrüstung und Komponenten mit der überlegenen Korrosionsbeständigkeit von PVD-Beschichtungen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Unsere Expertise stellt sicher, dass Ihre Materialien vor rauen Umgebungen geschützt sind, was ihre Lebensdauer und Zuverlässigkeit erhöht. Kontaktieren Sie uns noch heute, um die perfekte PVD-Lösung für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Isostatische Pressformen für Labore

Andere fragen auch

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge