Ja, PVD-Beschichtungen sind hochgradig kratzfest. Diese Haltbarkeit resultiert aus dem Prozess selbst, der einen extrem harten, dünnen Film erzeugt, der molekular mit der Oberfläche des darunterliegenden Materials verbunden ist. Infolgedessen ist PVD deutlich widerstandsfähiger gegen Schrammen, Kratzer und alltäglichen Verschleiß als herkömmliche Beschichtungen wie Galvanisierung oder Lack.

Der Schlüssel zum Verständnis der PVD-Haltbarkeit liegt in der Erkenntnis, dass es sich um ein zweiteiliges System handelt: die harte Beschichtung und das Basismaterial, das sie schützt. Während die Beschichtung selbst außergewöhnlich kratzfest ist, hängt ihre Gesamtwirksamkeit stark von der Härte des darunterliegenden Materials ab.

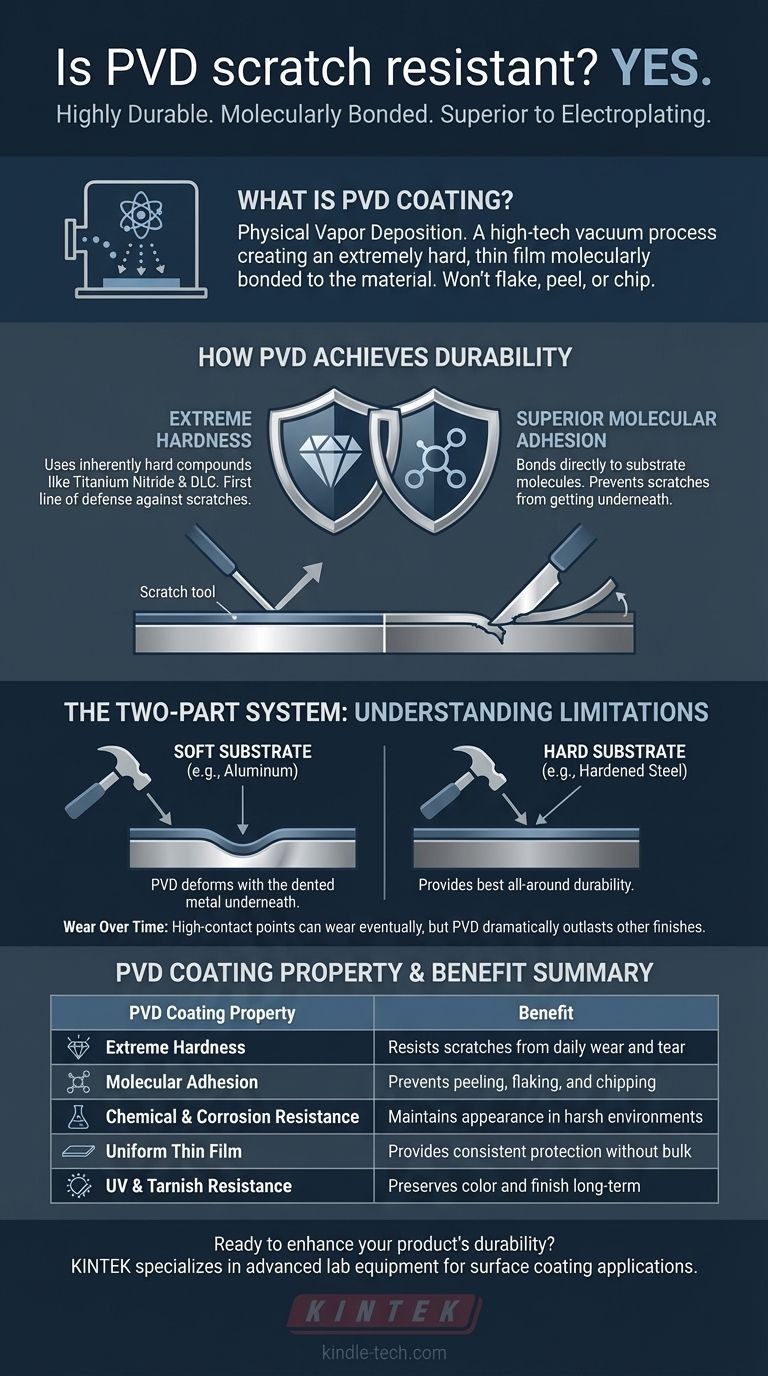

Was ist eine PVD-Beschichtung?

PVD, oder Physikalische Gasphasenabscheidung, ist ein hochentwickeltes Vakuumbeschichtungsverfahren. Es ist kein Lack oder chemisches Bad; es ist ein High-Tech-Verfahren, das eine Beschichtung auf atomarer Ebene mit einem Material verbindet.

Der Abscheidungsprozess

Vereinfacht ausgedrückt wird ein festes Beschichtungsmaterial (wie Titan oder Graphit) in einer Vakuumkammer verdampft. Dieser Dampf wandert dann und lagert sich auf dem zu beschichtenden Objekt ab, wodurch eine sehr dünne, perfekt gleichmäßige und fest haftende Schicht entsteht.

Das Ergebnis: Eine überlegene Oberfläche

Dieser Prozess führt zu einer Beschichtung, die sich durch ihre hohe Reinheit und außergewöhnliche Haftung auszeichnet. Da sie molekular gebunden ist, blättert, schält oder splittert sie nicht wie eine herkömmliche lackierte oder galvanisierte Oberfläche.

Hauptmerkmale

PVD-Beschichtungen werden geschätzt, weil sie viel härter und korrosionsbeständiger sind als Beschichtungen, die mit älteren Methoden wie der Galvanisierung aufgetragen werden. Sie bieten auch eine ausgezeichnete chemische Beständigkeit und werden durch einen umweltfreundlichen Prozess hergestellt.

Wie PVD seine Haltbarkeit erreicht

Die bemerkenswerte Kratzfestigkeit von PVD ist nicht auf einen einzigen Faktor zurückzuführen, sondern auf die Kombination zweier entscheidender Eigenschaften: Härte und Haftung.

Extreme Härte

Die für PVD-Beschichtungen verwendeten Materialien, wie Titannitrid und diamantähnlicher Kohlenstoff (DLC), sind von Natur aus sehr harte Verbindungen. Diese intrinsische Härte bietet die erste Verteidigungslinie und macht die Oberfläche von vornherein schwer zu zerkratzen.

Überragende molekulare Haftung

Da der PVD-Prozess die Beschichtung direkt mit den Molekülen des Substrats verbindet, wird die Oberfläche zu einem Teil des Materials selbst. Dies verhindert, dass ein Kratzer unter die Beschichtung gelangt und diese abplatzen lässt, ein häufiger Fehlerpunkt bei minderwertigen Beschichtungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD eine überlegene Beschichtung ist, ist sie nicht unzerstörbar. Das Verständnis ihrer Einschränkungen ist entscheidend, um realistische Erwartungen zu setzen.

Eine Beschichtung ist immer noch eine Beschichtung

PVD fügt eine Schutzschicht hinzu, die in Mikrometern gemessen wird; es ändert nicht die grundlegenden Eigenschaften des Basismaterials. Eine harte Beschichtung auf einem weichen Metall kann immer noch beschädigt werden.

Das Substrat ist entscheidend

Dies ist das wichtigste Konzept, das es zu verstehen gilt. Wenn Sie eine harte PVD-Beschichtung auf ein weiches Basismetall wie Aluminium oder 316L-Edelstahl auftragen, kann ein starker Aufprall das Objekt immer noch verbeulen. Die PVD-Beschichtung zerkratzt möglicherweise nicht, aber sie verformt sich zusammen mit dem darunterliegenden verbeulten Metall.

Verschleiß im Laufe der Zeit

An stark beanspruchten Stellen, wie dem Verschluss eines Uhrenarmbands oder der scharfen Kante eines Werkzeugs, kann extreme und anhaltende Abnutzung die Beschichtung über viele Jahre hinweg schließlich abtragen. Für die meisten täglichen Anwendungen wird sie jedoch andere Oberflächen dramatisch überdauern.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine ausgezeichnete Wahl, um einem Produkt Haltbarkeit und Farbe zu verleihen, aber seine Wirksamkeit hängt von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem täglichen Verschleiß liegt: PVD bietet hervorragenden Schutz vor Schrammen und leichten Kratzern, die die meisten Produkte beeinträchtigen, und ist daher ideal für Uhren, Schmuck und Beschläge.

- Wenn Ihr Hauptaugenmerk auf maximaler Schlagfestigkeit liegt: Achten Sie auf das Basismaterial. Eine PVD-Beschichtung auf einem harten Substrat wie Titan oder gehärtetem Stahl bietet die beste Rundum-Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Langlebigkeit liegt: PVD bietet eine langlebige, gleichmäßige Oberfläche, die dem Ausbleichen durch UV-Licht, Korrosion durch Schweiß und Anlaufen weitaus besser widersteht als jede herkömmliche Beschichtung.

Letztendlich bedeutet die Wahl eines PVD-beschichteten Produkts die Wahl einer fortschrittlichen, speziell entwickelten Oberfläche für überragende Langlebigkeit und Widerstandsfähigkeit.

Zusammenfassungstabelle:

| Eigenschaft der PVD-Beschichtung | Vorteil |

|---|---|

| Extreme Härte | Widersteht Kratzern durch täglichen Verschleiß |

| Molekulare Haftung | Verhindert Abblättern, Absplittern und Abplatzen |

| Chemische & Korrosionsbeständigkeit | Bewahrt das Aussehen in rauen Umgebungen |

| Gleichmäßiger dünner Film | Bietet konsistenten Schutz ohne aufzutragen |

| UV- & Anlaufbeständigkeit | Bewahrt Farbe und Oberfläche langfristig |

Bereit, die Haltbarkeit Ihres Produkts mit professionellen PVD-Beschichtungslösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Oberflächenbeschichtungsanwendungen. Unsere Expertise stellt sicher, dass Ihre Produkte von überragender Kratzfestigkeit, Langlebigkeit und Ästhetik profitieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen Ihre spezifischen Labor- oder Fertigungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten