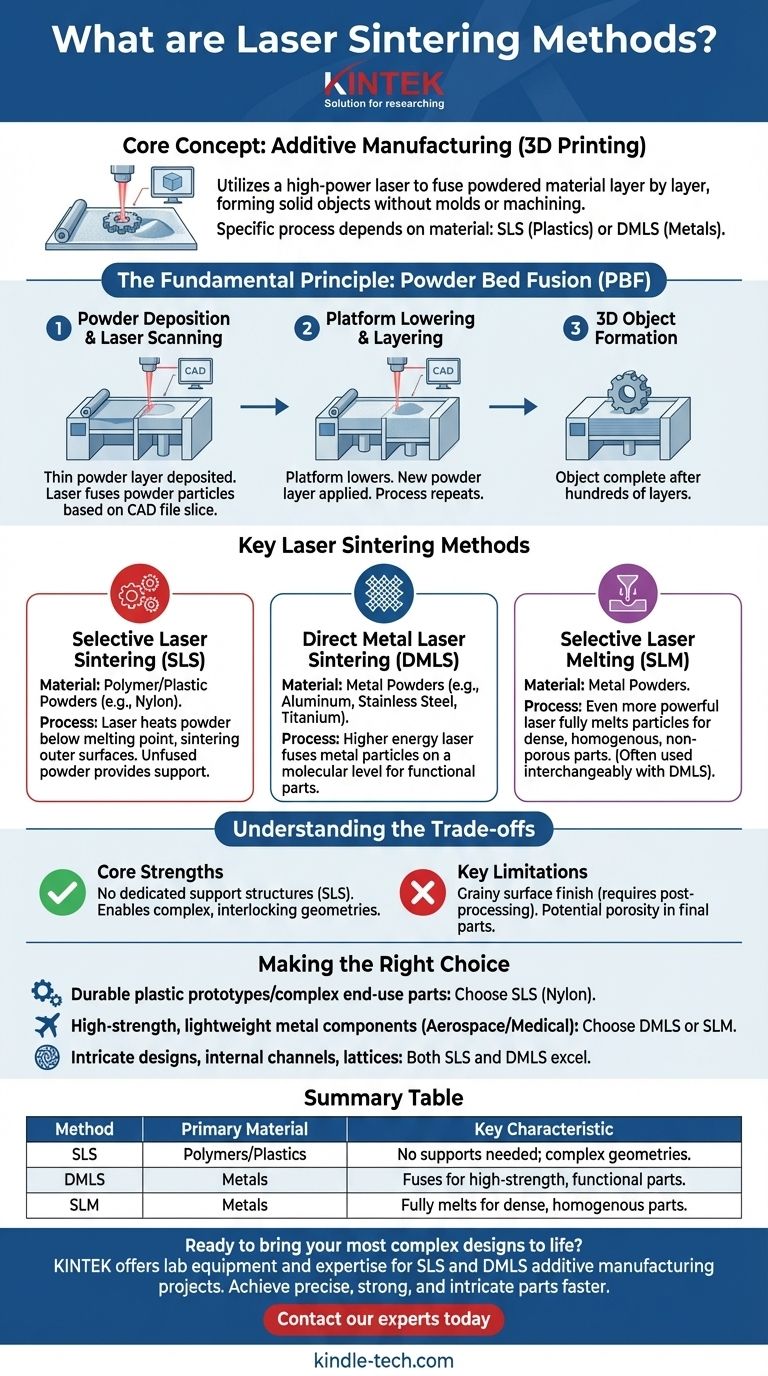

Im Kern ist das Lasersintern ein Verfahren der additiven Fertigung bzw. des 3D-Drucks. Es verwendet einen Hochleistungslaser, um pulverförmiges Material Schicht für Schicht basierend auf einem digitalen 3D-Modell miteinander zu verschmelzen. Der Laser erhitzt die Pulverpartikel selektiv auf ihren Schmelz- oder Sinterpunkt, wodurch sie sich verbinden und einen festen Gegenstand bilden, ohne dass Formen oder herkömmliche Bearbeitung erforderlich sind.

Der Begriff „Lasersintern“ wird oft als allgemeine Kategorie verwendet, aber seine genaue Bedeutung hängt vom Material ab. Das spezifische Verfahren wird typischerweise als Selektives Lasersintern (SLS) bezeichnet, wenn mit Kunststoffen gearbeitet wird, und als Direktes Lasersintern von Metallen (DMLS), wenn mit Metallen gearbeitet wird.

Das Grundprinzip: Pulverbettfusion

Alle Lasersinterverfahren fallen unter eine umfassendere Fertigungskategorie namens Pulverbettfusion (PBF). Das zugrunde liegende Prinzip ist bei allen Variationen der Technologie konsistent.

Wie der Prozess funktioniert

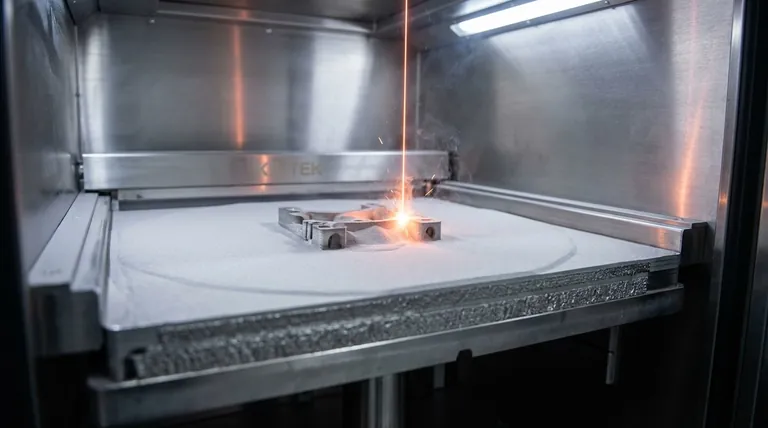

Eine Maschine trägt eine extrem dünne Schicht pulverförmigen Materials auf eine Bauplattform auf. Ein Hochleistungslaser, gesteuert durch eine computergestützte Konstruktionsdatei (CAD), scannt dann einen Querschnitt des Teils und verschmilzt die Pulverpartikel miteinander. Die Plattform senkt sich dann um die Dicke einer Schicht ab, eine neue Pulverschicht wird aufgetragen, und der Vorgang wiederholt sich, bis das Objekt fertig ist.

Die Rolle der CAD-Datei

Der gesamte Vorgang wird durch ein 3D-CAD-Modell gesteuert. Diese digitale Datei wird in Hunderte oder Tausende von digitalen Schichten „geschnitten“. Jeder Schnitt dient als präziser Bauplan, der dem Laser genau mitteilt, wohin er feuern muss, um diesen spezifischen Querschnitt des Endteils zu erzeugen.

Wichtige Lasersinterverfahren erklärt

Obwohl der allgemeine Prozess ähnlich ist, ändert sich die spezifische Terminologie je nach verwendetem Material. Diese Unterscheidung ist für technische Anwendungen von entscheidender Bedeutung.

Selektives Lasersintern (SLS)

Dieser Begriff bezieht sich fast ausschließlich auf das Sintern von Polymer- und Kunststoffpulvern, meist Nylon. Bei SLS erhitzt der Laser das Pulver knapp unter seinen Schmelzpunkt, wodurch die Außenflächen der Partikel verschmelzen – ein als Sintern bekannter Prozess. Das umgebende, nicht gesinterte Pulver stützt das Teil während des Aufbaus.

Direktes Lasersintern von Metallen (DMLS)

Wenn mit Metallpulvern wie Aluminium, Edelstahl oder Titan gearbeitet wird, nennt man den Prozess DMLS. Die Energie des Lasers ist deutlich höher, wodurch die Metallpartikel so weit erhitzt werden, dass sie sich auf molekularer Ebene verbinden. Dies erzeugt Teile mit mechanischen Eigenschaften, die mit denen aus traditioneller Fertigung vergleichbar sind.

Ein Hinweis zum Selektiven Laserschmelzen (SLM)

SLM ist ein eng verwandtes Verfahren für Metalle, das einen noch leistungsstärkeren Laser verwendet, um die Pulverpartikel vollständig zu schmelzen und so ein vollständig homogenes, porenfreies Teil zu erzeugen. Obwohl es technisch von DMLS (Sintern vs. Schmelzen) abweicht, werden die Begriffe in der Industrie oft synonym verwendet.

Die Abwägungen verstehen

Das Lasersintern bietet starke Vorteile, aber es ist wichtig, seine Grenzen zu erkennen, um festzustellen, ob es die richtige Wahl für eine bestimmte Anwendung ist.

Kernstärken

Der größte Vorteil des Lasersinterns (insbesondere SLS) ist, dass keine speziellen Stützstrukturen erforderlich sind. Das ungenutzte Pulver in der Baukammer stützt überhängende Merkmale und ermöglicht die Herstellung extrem komplexer, ineinandergreifender Geometrien, die mit anderen Methoden nicht herstellbar sind.

Wichtige Einschränkungen

Teile, die durch Lasersintern hergestellt werden, weisen oft direkt nach dem Druck ein körniges Oberflächenfinish auf und erfordern möglicherweise Nachbearbeitungsschritte wie Trommeln oder Schleifen, um eine glatte Oberfläche zu erzielen. Darüber hinaus können die fertigen Teile einen gewissen Grad an Porosität aufweisen, was bei bestimmten Hochleistungsanwendungen ein Faktor sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung Ihrer Materialanforderungen mit den Fähigkeiten jeder Technologie.

- Wenn Ihr Hauptaugenmerk auf langlebigen Kunststoffprototypen oder komplexen Endverbraucherteilen liegt: SLS ist die definitive Wahl aufgrund seiner Designfreiheit und der funktionellen Festigkeit von Materialien wie Nylon.

- Wenn Ihr Hauptaugenmerk auf hochfesten, leichten Metallkomponenten für Luft- und Raumfahrt- oder medizinische Anwendungen liegt: DMLS oder SLM bieten die notwendige Materialintegrität und Leistungseigenschaften.

- Wenn Ihr Ziel die Herstellung komplizierter Designs ist, die nicht traditionell bearbeitet werden können: Sowohl SLS als auch DMLS eignen sich hervorragend zur Erstellung komplexer interner Kanäle, Gitterstrukturen und organischer Formen.

Das Verständnis dieser Unterschiede ermöglicht es Ihnen, die präzise Pulverbettfusionstechnologie auszuwählen, die Ihren spezifischen technischen Anforderungen entspricht.

Zusammenfassungstabelle:

| Methode | Primärmaterial | Hauptmerkmal |

|---|---|---|

| Selektives Lasersintern (SLS) | Polymere/Kunststoffe (z. B. Nylon) | Keine Stützstrukturen erforderlich; ideal für komplexe Geometrien |

| Direktes Lasersintern von Metallen (DMLS) | Metalle (z. B. Edelstahl, Titan) | Verschmilzt Metallpartikel für hochfeste, funktionale Teile |

| Selektives Laserschmelzen (SLM) | Metalle | Schmilzt Pulver vollständig für dichte, homogene Teile |

Bereit, Ihre komplexesten Designs zum Leben zu erwecken?

Ob Sie langlebige Kunststoffprototypen mittels SLS oder Hochleistungskomponenten aus Metall mittels DMLS benötigen, KINTEK verfügt über die Laborausrüstung und das Fachwissen, um Ihre Projekte zur additiven Fertigung zu unterstützen. Unsere Lösungen helfen Ihnen, präzise, starke und komplizierte Teile schneller und effizienter herzustellen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sintertechnologien Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Dreidimensionales elektromagnetisches Siebinstrument

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor Hybrid Tissue Grinder

Andere fragen auch

- Was ist die Geschwindigkeit einer Siebmaschine? Vibration für maximale Effizienz und Genauigkeit optimieren

- Was sind die Komponenten einer Siebmaschine? Entdecken Sie die Anatomie der präzisen Partikeltrennung

- Welche Arten von Siebmaschinen gibt es? Wählen Sie die richtige Bewegung für Ihr Material

- Was ist Pulversiebung? Ein Leitfaden zur präzisen Partikelgrößenklassifizierung

- Was ist das Prinzip einer Siebmaschine? Präzise Partikelgrößentrennung erreichen