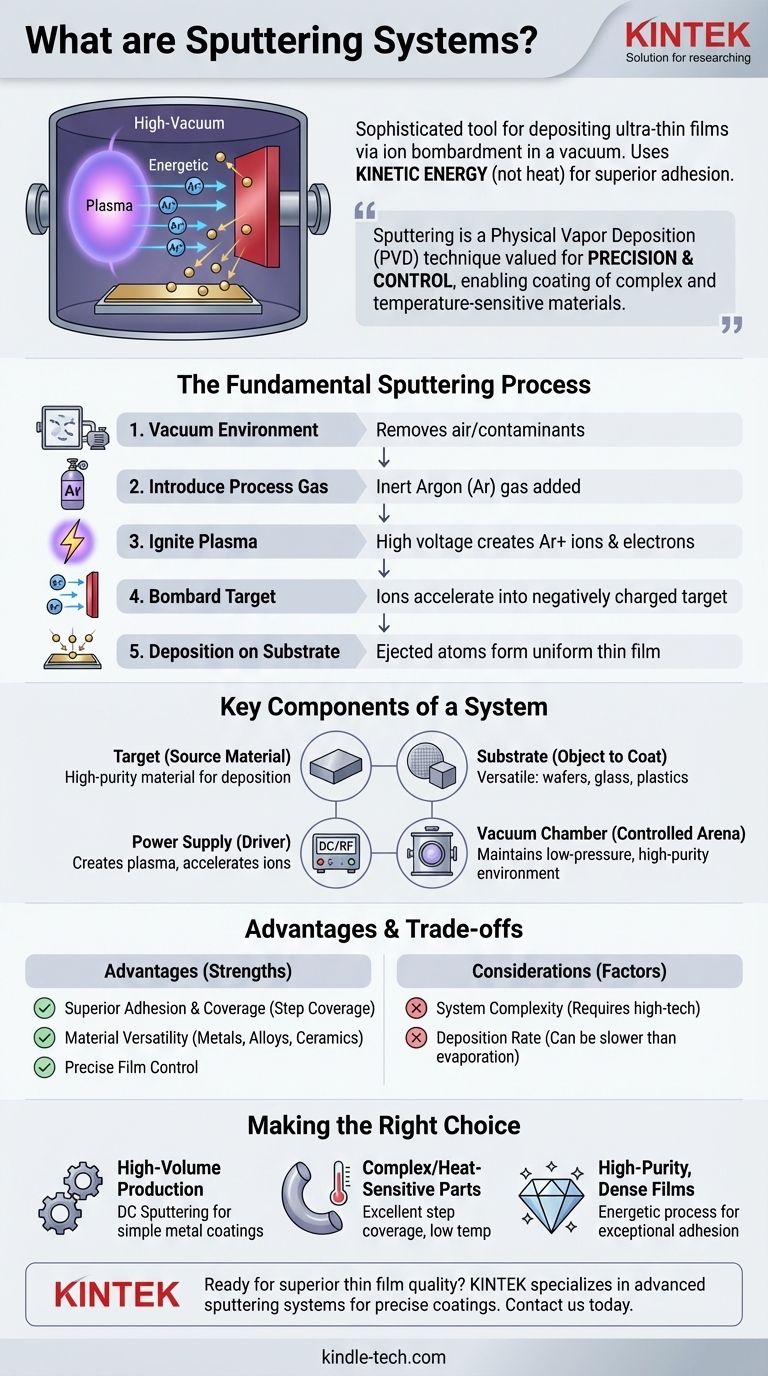

Im Kern ist ein Sputtersystem ein hochentwickeltes Werkzeug zur Abscheidung ultradünner Materialschichten auf einer Oberfläche. Es arbeitet in einer Hochvakuumkammer, indem es ein Plasma verwendet, um energiereiche Ionen zu erzeugen. Diese Ionen werden in ein Ausgangsmaterial, das sogenannte „Target“, beschleunigt und bombardieren es mit genügend Kraft, um einzelne Atome herauszuschleudern oder zu „sputtern“. Diese freigesetzten Atome bewegen sich dann und lagern sich auf einem Bauteil, dem „Substrat“, ab, wodurch eine hochgradig gleichmäßige und haftende Dünnschicht entsteht.

Sputtern ist eine physikalische Gasphasenabscheidungstechnik (PVD), die für ihre Präzision und Kontrolle geschätzt wird. Im Gegensatz zu Methoden, die Material schmelzen, verwendet das Sputtern kinetische Energie – nicht Wärme – um Atome von einer festen Quelle zu übertragen. Dieser grundlegende Unterschied führt zu einer überlegenen Filmhaftung und der Fähigkeit, komplexe Materialien, einschließlich temperaturempfindlicher Kunststoffe, zu beschichten.

Der grundlegende Sputterprozess: Vom Plasma zum Film

Um ein Sputtersystem zu verstehen, müssen Sie zunächst seinen Kernprozess verstehen. Es ist eine Abfolge präziser physikalischer Ereignisse, die in einer streng kontrollierten Umgebung ablaufen.

Erzeugung der Vakuumumgebung

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Dies ist entscheidend, um Luft und andere unerwünschte Gasmoleküle zu entfernen, die mit dem entstehenden Film reagieren oder ihn kontaminieren könnten.

Einleiten des Prozessgases

Sobald ein Vakuum erreicht ist, wird eine kleine, kontrollierte Menge eines inerten Prozessgases – meist Argon (Ar) – in die Kammer geleitet. Dieses Gas reagiert nicht chemisch mit dem Targetmaterial; sein Zweck ist rein physikalischer Natur.

Zündung des Plasmas

In der Kammer wird eine hohe Spannung angelegt, die typischerweise eine starke negative Ladung am Targetmaterial erzeugt. Dieses elektrische Potenzial energetisiert die Kammer, entreißt den Argonatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma besteht aus positiv geladenen Argonionen (Ar+) und freien Elektronen.

Bombardierung des Targets

Die positiv geladenen Argonionen werden mit Gewalt auf das negativ geladene Target beschleunigt. Sie kollidieren mit erheblicher kinetischer Energie mit der Targetoberfläche.

Abscheidung auf dem Substrat

Dieser energiereiche Aufprall löst physikalisch Atome aus dem Targetmaterial. Diese gesputterten Atome bewegen sich durch das Vakuum und landen auf dem Substrat, das strategisch platziert ist, um sie abzufangen. Atom für Atom baut sich eine dünne Schicht auf der Oberfläche des Substrats auf.

Schlüsselkomponenten eines Sputtersystems

Jedes Sputtersystem, unabhängig von seinem spezifischen Typ, basiert auf einigen kritischen Komponenten, um zu funktionieren.

Das Target: Das Ausgangsmaterial

Das Target ist ein fester Block oder eine Platte des Materials, das Sie abscheiden möchten. Es ist mit einem Halter verbunden, der oft Wasserkühlkanäle enthält, um die während des Ionenbeschusses erzeugte Wärme zu regulieren. Die Qualität dieses Materials ist von größter Bedeutung, da Verunreinigungen oder Risse zu einem kontaminierten oder fehlerhaften Film führen können.

Das Substrat: Das zu beschichtende Objekt

Dies ist die Komponente, die die Dünnschicht erhält. Ein Hauptvorteil des Sputterns ist seine Vielseitigkeit; Substrate können von Siliziumwafern und Glasplatten bis hin zu wärmeempfindlichen Kunststoffen und komplexen 3D-Teilen reichen.

Die Stromversorgung: Antrieb des Prozesses

Die Stromversorgung erzeugt das Plasma und beschleunigt die Ionen. Der einfachste Typ ist eine Gleichstromversorgung (DC). DC-Sputtern ist hochwirksam und kostengünstig für die Abscheidung elektrisch leitfähiger Materialien wie reiner Metalle.

Die Vakuumkammer: Eine kontrollierte Arena

Die Kammer und die dazugehörigen Pumpen sorgen für die essentielle Vakuumumgebung. Die Fähigkeit, einen sehr niedrigen Druck (z. B. 1 bis 100 mTorr) aufrechtzuerhalten, ermöglicht den hochreinen Abscheidungsprozess.

Verständnis der wichtigsten Vorteile und Kompromisse

Sputtern wird aus bestimmten Gründen gewählt. Das Verständnis seiner Stärken und inhärenten Überlegungen ist entscheidend, um zu entscheiden, ob es der richtige Prozess für eine bestimmte Anwendung ist.

Vorteil: Überlegene Haftung und Abdeckung

Die gesputterten Atome treffen mit hoher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, einen dichteren, stärker gebundenen Film zu bilden, als dies mit energieärmeren Prozessen möglich ist. Sie ermöglicht es den Atomen auch, komplexe, nicht-flache Oberflächen mit ausgezeichneter Gleichmäßigkeit zu beschichten, eine Eigenschaft, die als Stufenabdeckung bekannt ist.

Vorteil: Materialvielseitigkeit und Kontrolle

Sputtern kann reine Metalle, Legierungen und – mit fortschrittlicheren Stromversorgungen wie Radiofrequenz (RF) – elektrisch isolierende Keramikmaterialien abscheiden. Die Filmdicke wird präzise durch die Steuerung der Abscheidungszeit und Leistung kontrolliert, was eine hohe Reproduzierbarkeit von einem Durchlauf zum nächsten gewährleistet.

Überlegung: Systemkomplexität

Sputtersysteme sind hochentwickelte Geräte. Sie erfordern Hochvakuumtechnologie, Hochspannungsversorgungen und eine sorgfältige Prozesskontrolle, was sie komplexer macht als einfache chemische oder thermische Beschichtungsverfahren.

Überlegung: Abscheidungsrate

Während DC-Sputtern für bestimmte reine Metalle hohe Abscheidungsraten erzielen kann, kann der Prozess für andere Materialien langsamer sein als die thermische Verdampfung. Der Hauptwert des Sputterns liegt oft in der Filmqualität und nicht in der reinen Geschwindigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. Sputtern zeichnet sich in Anwendungen aus, bei denen Filmqualität, Haftung und Präzision die dominierenden Anforderungen sind.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Metallbeschichtungen liegt: DC-Sputtern ist eine bewährte, kostengünstige und hochdurchsatzfähige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile oder wärmeempfindlicher Materialien liegt: Die ausgezeichnete Stufenabdeckung und die niedrige Substrattemperatur des Sputterns machen es zu einer überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner, dichter Filme mit außergewöhnlicher Haftung liegt: Die energetische Natur des Sputterprozesses liefert Filmqualitäten, die mit anderen Methoden schwer zu erreichen sind.

Letztendlich befähigt Sie das Verständnis der Prinzipien des Sputterns, eine Abscheidungstechnologie auszuwählen, die den präzisen Anforderungen Ihres Materials und Ihrer Leistungsziele entspricht.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Target | Ausgangsmaterial für die Abscheidung | Hochreiner fester Block oder Platte |

| Substrat | Objekt, das die Beschichtung erhält | Vielseitig (Wafer, Glas, Kunststoffe, 3D-Teile) |

| Vakuumkammer | Bietet kontrollierte Umgebung | Ermöglicht hochreine, kontaminationsfreie Abscheidung |

| Stromversorgung | Erzeugt Plasma und beschleunigt Ionen | DC für Metalle, RF für Isoliermaterialien |

Bereit, überlegene Dünnschichtqualität für Ihr Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Sputtersysteme und Laborgeräte und liefert präzise, gleichmäßige Beschichtungen für Anwendungen, die von der Halbleiterfertigung bis zu medizinischen Geräten reichen. Unsere Lösungen gewährleisten hervorragende Filmhaftung, Materialvielseitigkeit und Prozesskontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Abscheidungsprozess verbessern und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen