Im Bereich der Dünnschichtbeschichtungen ist die Elektronenstrahlverdampfung (E-Beam) ein weit verbreitetes physikalisches Gasphasenabscheidungsverfahren (PVD), das für seine hohe Geschwindigkeit und Flexibilität geschätzt wird. Ihre Hauptvorteile sind die schnelle Verarbeitungszeit für die Chargenproduktion, die Kompatibilität mit einer breiten und kostengünstigen Palette von Materialien sowie ihre grundlegende Einfachheit, was sie zu einem Eckpfeiler von kommerziellen Anwendungen mit hohem Volumen wie optischen Beschichtungen macht.

Die Elektronenstrahlverdampfung eignet sich hervorragend für die schnelle und kostengünstige Beschichtung von Substraten. Während ihre Standardform eine unübertroffene Vielseitigkeit bietet, wird ihr wahres Potenzial zur Herstellung von Hochleistungsfilmen mit hoher Haltbarkeit oft freigesetzt, wenn sie durch einen Ionenunterstützungsprozess erweitert wird.

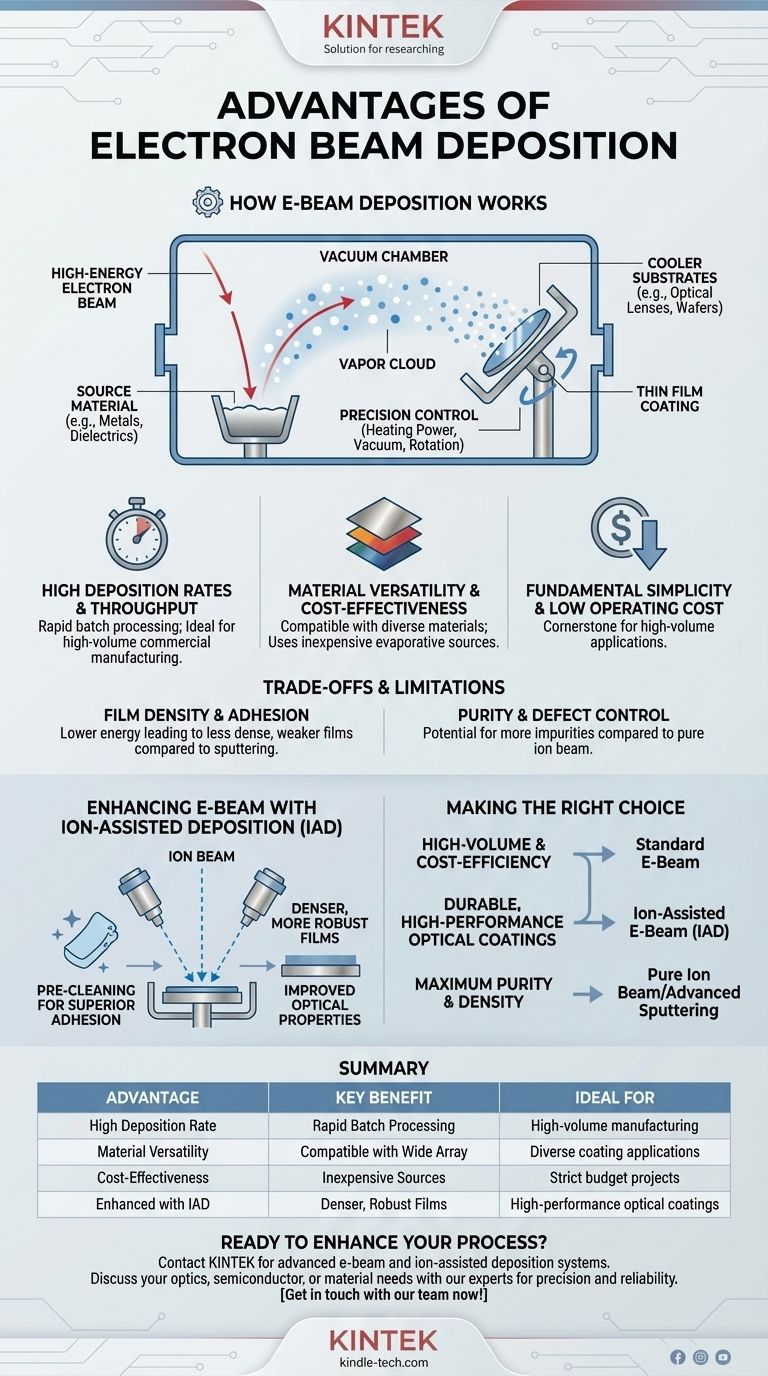

Wie die Elektronenstrahlverdampfung funktioniert

Um ihre Vorteile zu verstehen, ist es zunächst notwendig, den Kernprozess zu verstehen. Die E-Beam-Abscheidung ist ein relativ unkompliziertes PVD-Verfahren, das in einer Vakuumkammer stattfindet.

Das Ausgangsmaterial und der Strahl

Der Prozess beginnt mit dem Ausgangsmaterial – oft in Pulver- oder Granulatform –, das sich in einem Tiegel befindet. Ein energiereicher Elektronenstrahl wird erzeugt und magnetisch geführt, um dieses Ausgangsmaterial zu treffen.

Verdampfung und Kondensation

Die intensive Energie des Elektronenstrahls erhitzt das Material, wodurch es verdampft oder sublimiert und zu einem Dampf wird. Diese Dampfwolke wandert dann durch die Vakuumkammer und kondensiert auf den kühleren Substraten, wie z. B. optischen Linsen oder Halbleiterwafern, wodurch ein dünner Film entsteht.

Präzise Steuerung

Durch präzise Computersteuerung der Heizleistung, des Vakuumniveaus und der Substratrotation können Bediener hochgleichmäßige Beschichtungen einer bestimmten Dicke auf mehreren Substraten gleichzeitig erzielen.

Kernvorteile des E-Beam-Verfahrens

Die inhärente Mechanik der E-Beam-Abscheidung verleiht ihr mehrere entscheidende Vorteile gegenüber konkurrierenden Technologien wie dem Magnetronsputtern.

Hohe Abscheidungsraten und Durchsatz

Die Elektronenstrahlverdampfung kann Materialien viel schneller verdampfen als das Sputtern. Dies macht sie ideal für die schnelle Verarbeitung großer Chargen von Teilen und steigert den Durchsatz für die kommerzielle Fertigung mit hohem Volumen erheblich.

Materialvielfalt und Kosteneffizienz

Das Verfahren ist mit einer Vielzahl von Materialien kompatibel, darunter Metalle und dielektrische Verbindungen. Entscheidend ist, dass es relativ kostengünstige Verdampfungsquellenmaterialien verwendet, wohingegen die für das Magnetronsputtern erforderlichen Sputtertargets traditionell komplexer und teurer in der Herstellung sind.

Verständnis der Kompromisse und Einschränkungen

Keine einzelne Technologie ist perfekt. Die Hauptvorteile von E-Beam in Bezug auf Geschwindigkeit und Kosten gehen mit Kompromissen bei der Filmqualität einher, die verstanden werden müssen. Standard-E-Beam-Filme können manchmal hinter der Leistung zurückbleiben, die durch langsamere, energiereichere Prozesse erzielt wird.

Filmdichte und Haftung

Die relativ geringe Energie der verdampften Atome bei der Standard-E-Beam-Abscheidung kann zu Filmen führen, die weniger dicht sind und eine geringere Haftung aufweisen als solche, die durch Sputtern erzeugt werden. Dies kann Filme erzeugen, die weniger robust sind oder eine höhere innere Spannung aufweisen.

Reinheit und Fehlerkontrolle

Obwohl effektiv, kann der Prozess manchmal mehr Verunreinigungen oder Strukturfehler in den Film einbringen als hochkontrollierte Methoden wie die Ionenstrahlabscheidung, die für die Herstellung außergewöhnlich reiner Filme bekannt ist.

Verbesserung von E-Beam: Die Rolle der Ionenunterstützten Abscheidung (IAD)

Um die inhärenten Einschränkungen des Standardverfahrens zu überwinden, wird E-Beam häufig durch einen sekundären Ionenstrahl in einem Hybridverfahren, bekannt als ionenunterstützte Abscheidung (IAD), erweitert.

Vorreinigung für überlegene Haftung

In einer IAD-Konfiguration beschießt ein Ionenstrahl die Substratoberfläche, bevor die Abscheidung beginnt. Dies wirkt als Reinigungsprozess auf atomarer Ebene, entfernt Verunreinigungen und erhöht die Oberflächenenergie, was die Haftung des nachfolgenden Films dramatisch verbessert.

Erzeugung dichterer, robusterer Filme

Der Ionenstrahl kann auch während der Abscheidung verwendet werden. Dieses kontinuierliche Bombardement fügt dem wachsenden Film Energie hinzu und verdichtet die Atome. Das Ergebnis ist eine dichtere, robustere und stabilere Beschichtung mit geringerer innerer Spannung und verbesserten optischen Eigenschaften.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Abscheidungsverfahrens erfordert die Abstimmung der Stärken der Technologie mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Kosteneffizienz liegt: Die Standard-E-Beam-Abscheidung ist aufgrund ihrer hohen Abscheidungsraten und der Verwendung kostengünstiger Ausgangsmaterialien eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer, hochleistungsfähiger optischer Beschichtungen liegt: Die ionenunterstützte E-Beam-Abscheidung (IAD) ist die überlegene Methode, da sie die Geschwindigkeit von E-Beam mit den Vorteilen der Filmqualität durch Ionenbeschuss kombiniert.

- Wenn Ihr Hauptaugenmerk in erster Linie auf maximaler Filmreinheit und -dichte liegt: Die reine Ionenstrahlabscheidung oder fortschrittliche Sputtertechniken können eine Überprüfung wert sein, wenn auch oft auf Kosten von Geschwindigkeit und Durchsatz.

Indem Sie diese Fähigkeiten und Kompromisse verstehen, können Sie den richtigen Abscheidungsprozess auswählen und konfigurieren, um Ihre spezifischen Leistungs- und Budgetziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Hohe Abscheidungsrate | Schnelle Verarbeitung großer Teilechargen | Kommerzielle Fertigung mit hohem Volumen |

| Materialvielfalt | Kompatibel mit einer breiten Palette von Materialien (Metalle, Dielektrika) | Anwendungen, die vielfältige Beschichtungsmaterialien erfordern |

| Kosteneffizienz | Verwendet relativ kostengünstige Ausgangsmaterialien | Projekte mit strengen Budgetvorgaben |

| Verbessert durch IAD | Ionenunterstützte Abscheidung erzeugt dichtere, robustere Filme | Hochleistungsfähige, langlebige optische Beschichtungen |

Bereit, Ihren Dünnschichtbeschichtungsprozess zu optimieren?

Die Elektronenstrahlverdampfung ist ein leistungsstarkes Werkzeug zur Erzielung von hochdurchsatzfähigen, kostengünstigen Beschichtungen. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte spezialisiert, einschließlich E-Beam- und ionenunterstützter Abscheidungssysteme, um den anspruchsvollen Anforderungen von Forschungs- und Produktionslaboren gerecht zu werden.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Konfiguration, um Geschwindigkeit, Kosten und Filmleistung für Ihre spezifische Anwendung auszugleichen – sei es für Optik, Halbleiter oder andere fortschrittliche Materialien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Präzision, Effizienz und Zuverlässigkeit in Ihr Labor bringen können. Nehmen Sie jetzt Kontakt mit unserem Team auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen