Im Grunde genommen bietet die Ofenisolierung drei Hauptvorteile: Sie reduziert den Energieverbrauch drastisch, gewährleistet präzise und stabile Betriebstemperaturen und verlängert die Lebensdauer der kritischen Komponenten des Ofens. Dies wird erreicht, indem der Wärmeverlust an die Umgebung minimiert wird, wodurch sich das System schneller aufheizen und die Zieltemperatur mit geringerem Energieaufwand halten kann.

Eine effektive Isolierung ist mehr als nur eine Kosten sparende Maßnahme; sie ist die grundlegende Komponente, die die Prozesszuverlässigkeit garantiert. Sie bestimmt die Effizienz des Ofens, die Qualität des Endprodukts und die langfristige Haltbarkeit des gesamten Heizsystems.

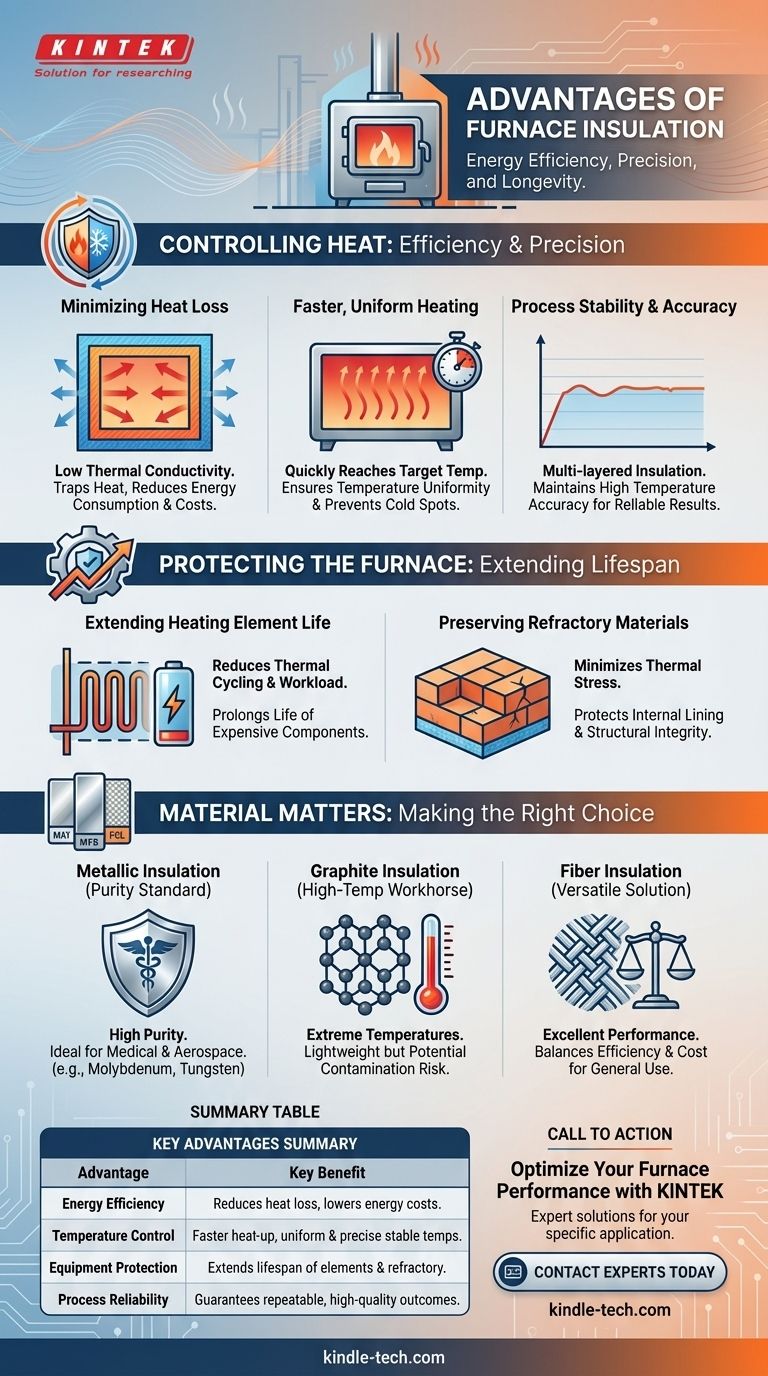

Die grundlegende Rolle der Isolierung: Wärme kontrollieren

Hochleistungsöfen zeichnen sich durch ihre Fähigkeit aus, Wärme präzise zu erzeugen und zu kontrollieren. Die Isolierung ist die Technologie, die diese Kontrolle erst ermöglicht.

Minimierung des Wärmeverlusts für Energieeffizienz

Die Hauptaufgabe der Isolierung besteht darin, die Wärmeübertragung zu widerstehen. Materialien mit geringer Wärmeleitfähigkeit werden verwendet, um eine Barriere zwischen dem heißen Inneren des Ofens und der kühleren Außenseite zu schaffen.

Indem die Wärme im Brennraum eingeschlossen wird, muss der Ofen weniger hart arbeiten, um seinen Sollwert beizubehalten. Dies führt direkt zu einem geringeren Energieverbrauch und reduzierten Betriebskosten. Eine schlechte Isolierung führt hingegen zu ständigem Wärmeverlust und verschwendeter Energie.

Schnellere und gleichmäßigere Erwärmung

Da eine hochwertige Isolierung die Wärmeenergie einschließt, kann der Ofen seine Zieltemperatur schneller erreichen.

Diese Effizienz fördert auch die Temperaturuniformität im gesamten Heizraum. Sie verhindert „Kaltstellen“, indem sie eine gleichmäßige Wärmeverteilung gewährleistet, was für Prozesse entscheidend ist, bei denen jeder Teil des zu behandelnden Materials die gleiche Temperatur erfahren muss.

Gewährleistung von Prozessstabilität und Genauigkeit

Bei empfindlichen Anwendungen ist die Temperaturgenauigkeit nicht verhandelbar. Mehrschichtige oder doppelwandige Isolationskonstruktionen schaffen eine außergewöhnlich stabile thermische Umgebung.

Diese Stabilität ermöglicht es der Ofensteuerung, hohe Temperaturgenauigkeiten bei minimalen Schwankungen aufrechtzuerhalten, wodurch sichergestellt wird, dass das bearbeitete Material exakt die thermische Behandlung erhält, die für ein reproduzierbares, qualitativ hochwertiges Ergebnis erforderlich ist.

Wie Isolierung den Ofen selbst schützt

Die Isolierung nützt nicht nur dem Prozess; sie ist ein entscheidendes Element, das die langfristige Gesundheit der Ofenhardware schützt.

Verlängerung der Lebensdauer der Heizelemente

Heizelemente verschleißen schneller, wenn sie häufig ein- und ausgeschaltet werden müssen oder auf maximaler Leistung laufen müssen, um Wärmeverluste auszugleichen.

Durch die Aufrechterhaltung einer stabilen Innentemperatur reduziert eine gute Isolierung die Belastung dieser Elemente. Dies führt zu weniger und weniger extremen Temperaturzyklen und verlängert die Lebensdauer dieser teuren Komponenten erheblich.

Schutz der feuerfesten Materialien

Die innere Auskleidung eines Ofens, oft aus feuerfesten Ziegeln oder Keramiken, ist ebenfalls thermischen Belastungen ausgesetzt. Die Isolierung hilft, diese Auskleidung vor extremen Temperaturgradienten zwischen der heißen und der kalten Seite zu schützen.

Dies reduziert das Risiko von Rissen und Verschleiß und erhält die strukturelle Integrität der Ofenkammer über einen längeren Zeitraum.

Die Abwägungen verstehen: Das Isolationsmaterial ist entscheidend

Die verwendete Art der Isolierung ist ebenso wichtig wie ihre Anwesenheit. Die Wahl beinhaltet kritische Abwägungen zwischen Reinheit, Temperaturbeständigkeit und Kosten.

Metallische Isolierung: Der Reinheitsstandard

Hergestellt aus Materialien wie Molybdän, Wolfram oder Edelstahl, wird metallische Isolierung in Branchen bevorzugt, in denen Kontamination nicht akzeptabel ist.

Sie bietet außergewöhnlich hohe Reinheit und eine saubere Betriebsumgebung und ist somit der Standard für Anwendungen in den Bereichen Medizin, Luft- und Raumfahrt sowie bei fortschrittlichen Materialien.

Graphitisolierung: Das Hochtemperatur-Arbeitspferd

Graphitisolierung ist leicht und kann bei extrem hohen Temperaturen arbeiten, die oft die Fähigkeiten metallischer Optionen übersteigen.

Ihr Hauptnachteil ist jedoch das Potenzial für Kontamination. Graphit kann Dämpfe aus dem Prozess absorbieren und Mikropartikel freisetzen, was es für Anwendungen, die absolute Reinheit erfordern, ungeeignet macht.

Faserisolierung: Die vielseitige Lösung

Materialien wie Aluminiumoxid-Multifaser stellen eine gängige und effektive Art der Isolierung dar. Dieses Material wird oft in mehreren Schichten zu einer erheblichen Dicke gepackt.

Faserisolierung bietet eine ausgezeichnete thermische Leistung für eine Vielzahl von Allzweck-Ofenanwendungen und bietet eine gute Balance zwischen Effizienz und Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Isolierung wird vollständig durch Ihre Prozessziele bestimmt.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit liegt (z. B. Herstellung von Medizinprodukten, Luft- und Raumfahrtkomponenten): Metallische Isolierung ist die einzige Wahl, um Produktkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen kostengünstig zu erreichen: Graphitisolierung ist ein starker Kandidat, vorausgesetzt, Sie können die potenziellen Kontaminationsrisiken beherrschen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Effizienz und Zuverlässigkeit liegt: Ein hochwertiges, mehrschichtiges Faserisolationssystem bietet die beste Balance zwischen Leistung und Wert.

Letztendlich ist es der Schlüssel zu zuverlässigen und kosteneffizienten Ergebnissen, die Isolierung nicht als einfaches Merkmal, sondern als Grundlage Ihres thermischen Prozesses zu betrachten.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Reduziert Wärmeverlust und senkt somit den Energieverbrauch und die Betriebskosten. |

| Temperaturkontrolle | Gewährleistet schnelleres Aufheizen, gleichmäßige Erwärmung und präzise, stabile Temperaturen. |

| Geräteschutz | Verlängert die Lebensdauer von Heizelementen und feuerfesten Materialien. |

| Prozesszuverlässigkeit | Garantiert reproduzierbare, qualitativ hochwertige Ergebnisse für empfindliche Anwendungen. |

Bereit, die Leistung Ihres Ofens mit der richtigen Isolierung zu optimieren?

Die richtige Isolierung ist entscheidend für die Effizienz, Kostenkontrolle und Prozesszuverlässigkeit Ihres Labors. KINTEK ist spezialisiert auf Laboröfen und -geräte und bietet Expertenlösungen, die auf Ihre spezifische Anwendung zugeschnitten sind – ob Sie hochreine metallische, hochtemperaturbeständige Graphit- oder vielseitige Faserisolierung benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und sicherzustellen, dass Ihre thermischen Prozesse auf einer Grundlage maximaler Effizienz und Haltbarkeit aufgebaut sind. Nehmen Sie über unser Kontaktformular Kontakt auf, um loszulegen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Wie erfolgt die Erwärmung beim Sintervorgang? Beherrschen Sie die Kernmethoden für dichte, starke Bauteile

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln