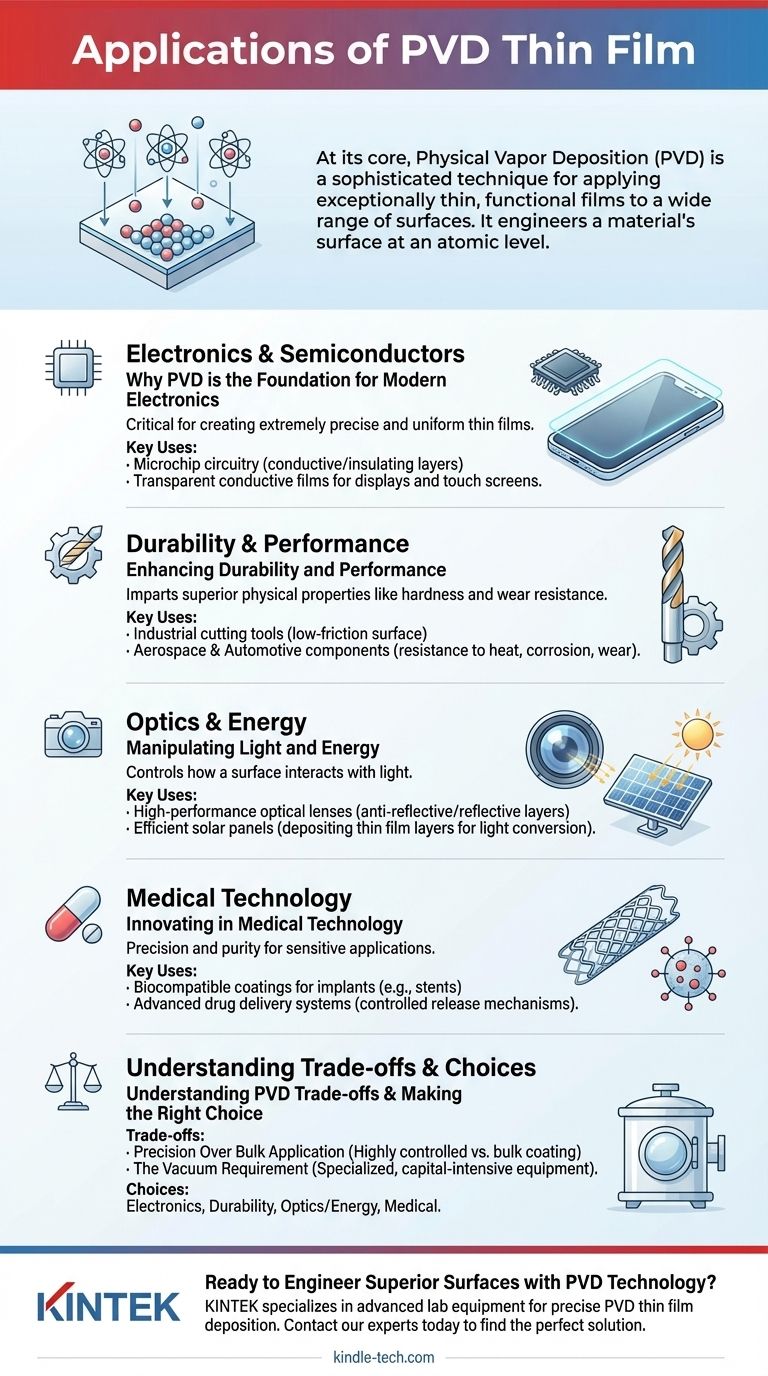

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) eine hochentwickelte Technik zum Aufbringen außergewöhnlich dünner, funktionaler Schichten auf eine Vielzahl von Oberflächen. Ihre Anwendungen sind unglaublich vielfältig und reichen vom Bau von Mikrochips und Halbleiterbauelementen über die Schaffung langlebiger Schutzschichten für Schneidwerkzeuge bis hin zu fortschrittlichen optischen Beschichtungen für Linsen und biokompatiblen Schichten für medizinische Implantate.

PVD ist nicht nur eine Beschichtung; es ist ein grundlegender Herstellungsprozess, der die Oberfläche eines Materials auf atomarer Ebene präzise konstruiert. Diese Kontrolle ist der Grund, warum PVD für die Schaffung der Hochleistungseigenschaften unerlässlich ist, die von moderner Elektronik, Optik und Medizintechnik benötigt werden.

Warum PVD die Grundlage für moderne Elektronik ist

PVD-Prozesse, insbesondere das Sputtern, sind in der Elektronik von entscheidender Bedeutung, da sie die Herstellung extrem präziser und gleichmäßiger Dünnschichten ermöglichen. Dieses Maß an Kontrolle ist unerlässlich für den Bau der mikroskopischen Strukturen, die unsere digitale Welt antreiben.

Herstellung von Mikrochips und Halbleitern

In der Halbleiterindustrie wird PVD verwendet, um die ultradünnen Schichten von leitfähigen oder isolierenden Materialien abzuscheiden, die die komplizierte Schaltung eines Mikrochips bilden. Der Prozess stellt sicher, dass jede Schicht die exakte Dicke und Zusammensetzung aufweist, die für die korrekte Funktion des Geräts erforderlich ist.

Antrieb von Displays und Touchscreens

Die transparenten leitfähigen Filme auf dem Bildschirm Ihres Mobiltelefons, Laptops oder Tablets werden oft mittels PVD hergestellt. Diese Schichten müssen dünn genug sein, um unsichtbar zu sein, und dennoch leitfähig genug, um Ihre Berührung zu registrieren – ein Gleichgewicht, das PVD mit hoher Präzision erreicht.

Verbesserung von Haltbarkeit und Leistung

Eine der häufigsten industriellen Anwendungen für PVD ist die Verleihung überlegener physikalischer Eigenschaften – wie Härte und Verschleißfestigkeit – an ein Substratmaterial.

Für industrielle Schneidwerkzeuge

PVD-Beschichtungen werden auf Schneidwerkzeuge und Bohrer aufgebracht, um eine außergewöhnlich harte, reibungsarme Oberfläche zu schaffen. Dies erhöht die Lebensdauer des Werkzeugs dramatisch, reduziert den Verschleiß und verbessert seine Leistung in anspruchsvollen Fertigungsumgebungen.

In Luft- und Raumfahrt- sowie Automobilkomponenten

In Industrien, in denen Komponenten extremen Belastungen und Reibung ausgesetzt sind, bietet PVD eine langlebige Schutzschicht. Diese Beschichtungen können die Beständigkeit gegen Hitze, Korrosion und Verschleiß verbessern, was für die Zuverlässigkeit von Luft- und Raumfahrt- sowie Automobilteilen entscheidend ist.

Manipulation von Licht und Energie

PVD ermöglicht es Herstellern, zu steuern, wie eine Oberfläche mit Licht interagiert, was zu erheblichen Fortschritten in Optik und erneuerbaren Energien führt.

Herstellung von Hochleistungs-Optiklinsen

Optische Beschichtungen auf Linsen für Kameras oder Brillen sind so konzipiert, dass sie Reflexion und Transmission steuern. PVD wird verwendet, um diese Antireflex- oder Reflexionsschichten mit extremer Präzision aufzubringen und so die Leistung des optischen Geräts zu verbessern.

Bau effizienter Solarmodule

Solarzellen bestehen aus mehreren Schichten unterschiedlicher Materialien, von denen jede eine spezifische Funktion bei der Umwandlung von Sonnenlicht in Elektrizität hat. PVD ist eine Schlüsselmethode zur Abscheidung einiger dieser Dünnschichten und trägt zur Gesamteffizienz des Moduls bei.

Innovation in der Medizintechnik

Die Präzision und Reinheit von PVD-Schichten machen sie ideal für empfindliche medizinische Anwendungen, bei denen Biokompatibilität und fortschrittliche Funktionalität von größter Bedeutung sind.

Beschichtung medizinischer Implantate

PVD wird verwendet, um biokompatible Beschichtungen auf Implantate wie Stents aufzubringen. Diese dünnen Filme können mit mikroskopischen Medikamentenschichten beladen werden, die für eine langsame, kontrollierte Freisetzung direkt in den Blutkreislauf konzipiert sind.

Ermöglichung fortschrittlicher Medikamentenabgabe

Die Technologie wird auch zur Entwicklung neuartiger Medikamentenabgabesysteme genutzt. PVD kann ultra-kleine Strukturen erzeugen, die in der Lage sind, potente Krebsmedikamente in extrem präzisen, gezielten Mengen abzugeben.

Die Kompromisse von PVD verstehen

Obwohl leistungsstark, ist der PVD-Prozess hochspezialisiert und keine Universallösung für alle Beschichtungsbedürfnisse. Das Verständnis seiner Natur ist der Schlüssel zur Wertschätzung seiner Anwendungen.

Präzision vor Massenanwendung

PVD ist im Grunde ein Präzisionsprozess. Es zeichnet sich durch die Schaffung hochkontrollierter, gleichmäßiger und funktionaler Dünnschichten für fortschrittliche Geräte aus. Es ist weniger geeignet für einfache Massenbeschichtungen, bei denen die Kosten der primäre Treiber und die Präzision zweitrangig sind.

Die Vakuumanforderung

PVD-Methoden wie Sputtern und Verdampfen müssen in einer Hochvakuumumgebung stattfinden. Dies erfordert spezialisierte, kapitalintensive Ausrüstung, was es eher zu einem fortschrittlichen industriellen Prozess als zu einer einfachen Werkstatttechnik macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für PVD wird ausschließlich von den spezifischen Oberflächeneigenschaften bestimmt, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Halbleitern liegt: PVD ist der Industriestandard für die Abscheidung der ultradünnen, gleichmäßigen leitfähigen und isolierenden Schichten, die für die Mikrofabrikation erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: PVD bietet harte, reibungsarme Beschichtungen, die die Lebensdauer und Leistung von Industriewerkzeugen und -komponenten dramatisch verlängern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optik oder Energie liegt: PVD bietet die präzise Kontrolle, die erforderlich ist, um zu steuern, wie eine Oberfläche Licht für Hochleistungslinsen und Solarzellen reflektiert, bricht oder absorbiert.

- Wenn Ihr Hauptaugenmerk auf medizinischer Innovation liegt: PVD ermöglicht die Schaffung biokompatibler Oberflächen und ausgeklügelter Medikamentenabgabemechanismen auf medizinischen Implantaten und Geräten.

Letztendlich ist PVD die ermöglichende Technologie, die eine gewöhnliche Oberfläche in eine hochleistungsfähige, funktionale Komponente verwandelt.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige PVD-Anwendungen | Hauptvorteil |

|---|---|---|

| Elektronik & Halbleiter | Mikrochip-Schaltkreise, transparente leitfähige Filme | Extreme Präzision, Gleichmäßigkeit für Gerätefunktionalität |

| Industrielle Haltbarkeit | Schneidwerkzeuge, Luft- und Raumfahrt-/Automobilkomponenten | Überlegene Härte, Verschleißfestigkeit und Langlebigkeit |

| Optik & Energie | Antireflexionslinsen, Solarmodulschichten | Präzise Steuerung der Lichtreflexion/-transmission |

| Medizintechnik | Biokompatible Implantatbeschichtungen, Medikamentenabgabesysteme | Hohe Reinheit, kontrollierte Freisetzung und Biokompatibilität |

Bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise PVD-Dünnschichtabscheidung. Egal, ob Sie Mikrochips der nächsten Generation, langlebige Industriewerkzeuge, Hochleistungsoptiken oder innovative medizinische Geräte entwickeln, unsere Lösungen liefern die exakten Oberflächeneigenschaften, die Sie benötigen.

Wir helfen Ihnen dabei:

- Atomare Präzision für Ihre anspruchsvollsten Anwendungen zu erreichen.

- Produkthaltbarkeit, Effizienz und Funktionalität zu verbessern.

- Branchenführende Technologie für F&E und Produktion zu nutzen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte PVD-Lösung für die spezifischen Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen