Kurz gesagt: PVD-Beschichtungen (Physical Vapor Deposition) sind in einem breiten Farbspektrum erhältlich, darunter beliebte metallische Töne wie Gold, Roségold, Bronze, Chrom und Gunmetal, sowie nicht-metallische Farben wie Schwarz, Blau, Lila und Grün. Die endgültige Farbe ist weder Farbe noch Farbstoff, sondern wird durch das spezifische abgeschiedene Material und die genauen Parameter des Beschichtungsprozesses bestimmt.

Der Schlüssel zum Verständnis der PVD-Farbe liegt in der Erkenntnis, dass sie eine Funktion der Physik und nicht des Pigments ist. Die Farbe, die Sie sehen, ist das Ergebnis einer mikroskopisch dünnen Schicht aus Keramik oder Metallmaterial, die das Licht manipuliert, was eine unglaubliche Haltbarkeit bietet, aber auch einzigartige Überlegungen für die Farbabstimmung mit sich bringt.

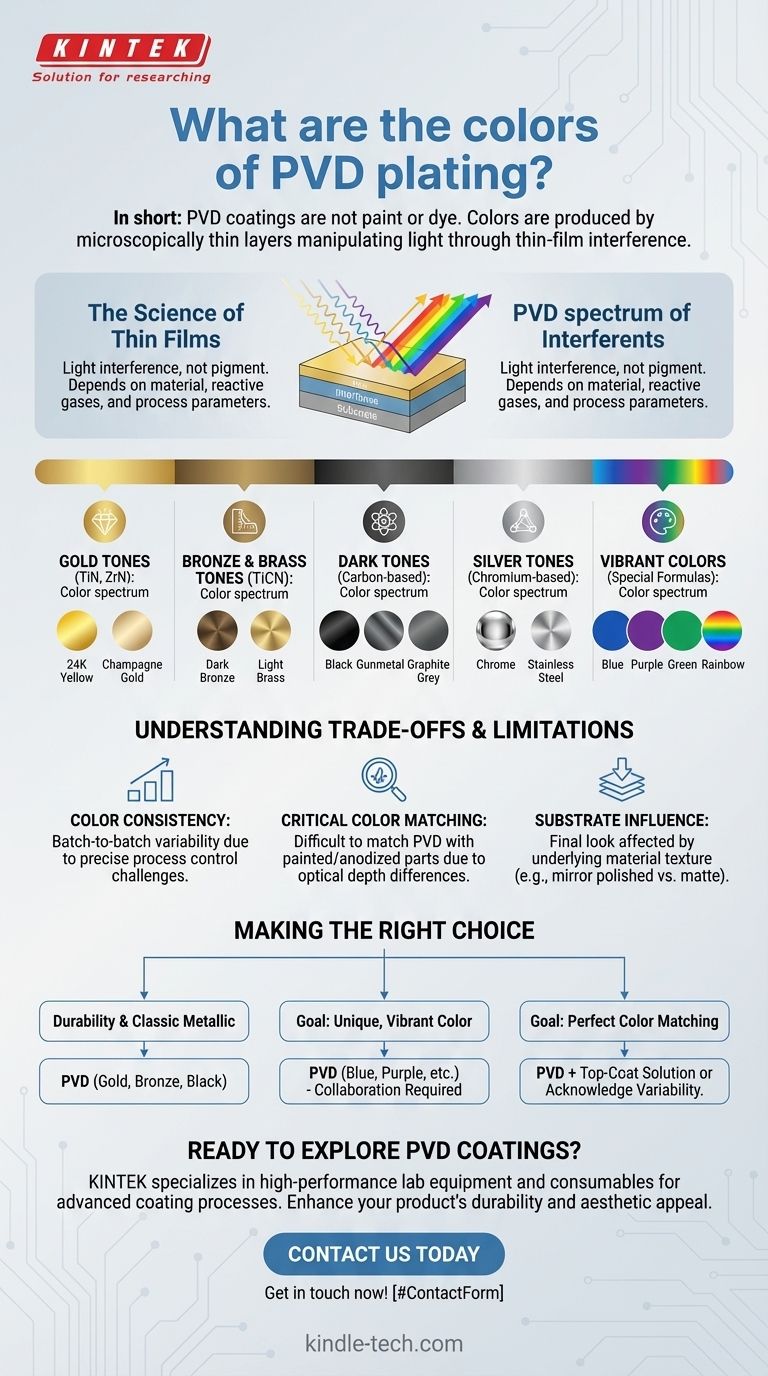

Wie PVD Farbe erzeugt: Die Wissenschaft der Dünnschichten

Um die richtige PVD-Farbe auszuwählen, müssen Sie zunächst verstehen, dass der Prozess sich grundlegend vom Lackieren oder Galvanisieren unterscheidet. Es handelt sich um ein Vakuumabscheidungsverfahren, das eine dünne, gebundene, harte Beschichtung auf der Oberfläche eines Teils erzeugt.

Es ist keine Farbe, es ist Lichtinterferenz

Die PVD-Farbe wird durch ein Phänomen namens Dünnschichtinterferenz erreicht. Die Beschichtung ist so dünn – oft nur wenige hundert Nanometer –, dass sie bestimmte Wellenlängen des Lichts selektiv reflektiert und auslöscht.

Was Sie als Farbe wahrnehmen, ist das Licht, das zu Ihrem Auge zurückreflektiert wird. Dies ist dasselbe Prinzip, das Seifenblasen oder einem Ölfilm auf Wasser ihr regenbogenartiges Schimmern verleiht.

Die Rolle von Material und Prozess

Die spezifische Farbe wird durch das abgeschiedene Material und die im Vakuumbehälter verwendeten reaktiven Gase bestimmt.

Zum Beispiel erzeugt Titannitrid (TiN) eine klassische Goldfarbe. Durch die Zugabe von Kohlenstoff wird es zu Titancarbonitrid (TiCN), das als Messing- oder Bronzeton erscheint. Die Verwendung eines anderen Basismaterials, wie Zirkoniumnitrid (ZrN), ergibt eine blassgoldene oder Champagnerfarbe. Auch exotischere Farben wie Blau und Lila werden mit spezifischen Materialzusammensetzungen erzielt.

Das Spektrum der verfügbaren Oberflächen

Dieser Prozess eröffnet eine reiche Palette, die auf Metalle und sogar einige Kunststoffe aufgetragen werden kann. Zu den gängigen Farben gehören:

- Goldtöne: Von 24-karätigem Gelbgold bis hin zu helleren Champagnergoldtönen.

- Bronze- und Messingtöne: Von dunkler, geölter Bronze bis hin zu helleren Messingtönen.

- Dunkle Töne: Satte Schwarztöne, Gunmetal und Graphitgrau.

- Silbertöne: Helle Chrom- und Edelstahloptik.

- Lebendige Farben: Blau, Lila, Grün und Regenbogeneffekte sind mit spezifischen Materialzusammensetzungen möglich.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD eine überlegene Beschichtungstechnologie ist, ist sie nicht ohne spezifische Einschränkungen. Das Verständnis dieser ist entscheidend für eine erfolgreiche Produktentwicklung und -fertigung.

Farbkonsistenz über Chargen hinweg

Da die PVD-Farbe von der präzisen Kontrolle von Vakuumdruck, Temperatur und Gaszusammensetzung abhängt, ist es eine erhebliche technische Herausforderung, von einer Charge zur nächsten eine 100% identische Farbabstimmung zu erzielen.

Seriöse Anbieter verfügen über strenge Prozesskontrollen, um diese Variabilität zu minimieren, aber geringfügige Verschiebungen können auftreten. Dies ist ein bekannter Faktor in der Massenproduktion.

Die Herausforderung der kritischen Farbabstimmung

Wenn Ihr Ziel darin besteht, eine PVD-beschichtete Komponente perfekt an ein lackiertes oder eloxiertes Teil anzupassen, werden Sie Schwierigkeiten haben. PVD-Farben haben eine andere optische Tiefe und „Lebendigkeit“, da sie nicht auf Pigmenten basieren.

Für Anwendungen, die eine absolute Farbgleichmäßigkeit über verschiedene Materialien und Teile hinweg erfordern, muss möglicherweise eine sekundäre Schutz- oder Farbschicht über die PVD-Beschichtung aufgetragen werden.

Einfluss des Substrats auf das Endergebnis

Das endgültige Aussehen ist eine Kombination aus der PVD-Farbe und der Textur des darunter liegenden Materials oder Substrats.

Eine goldene PVD-Beschichtung, die auf ein spiegelpoliertes Teil aufgetragen wird, erscheint hell und reflektierend. Dieselbe Beschichtung, die auf eine perlgestrahlte oder gebürstete Oberfläche aufgetragen wird, erscheint matt oder seidenmatt. Dies muss in der Designphase berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem Hauptziel für das Finish geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit bei klassischer Metalloptik liegt: PVD ist die erste Wahl, um authentische und verschleißfeste Gold-, Bronze- oder Schwarztöne zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer einzigartigen, lebendigen Farbe liegt: PVD kann atemberaubende Blau-, Violett- und andere Farbtöne erzeugen, aber seien Sie bereit, eng mit Ihrem Lieferanten zusammenzuarbeiten, um die exakte benötigte Materialzusammensetzung zu definieren.

- Wenn Ihr Hauptaugenmerk auf perfekter Farbabstimmung innerhalb einer Produktlinie liegt: Erkennen Sie an, dass PVD inhärente Schwankungen aufweist, und planen Sie Ihren Qualitätssicherungsprozess entsprechend, oder ziehen Sie eine kombinierte PVD- und Deckschichtlösung in Betracht.

Letztendlich hängt die erfolgreiche Nutzung der PVD-Farbe davon ab, sie als integralen Bestandteil des technischen Prozesses zu behandeln und nicht nur als letzten dekorativen Schritt.

Zusammenfassungstabelle:

| Farbkategorie | Häufige Beispiele | Schlüsselmaterial/Prozess |

|---|---|---|

| Goldtöne | 24K Gelbgold, Champagnergold | Titannitrid (TiN), Zirkoniumnitrid (ZrN) |

| Bronze- & Messingtöne | Dunkle Bronze, Helles Messing | Titancarbonitrid (TiCN) |

| Dunkle Töne | Schwarz, Gunmetal, Graphitgrau | Verschiedene kohlenstoffbasierte Verbindungen |

| Silbertöne | Chrom, Edelstahloptik | Chrombasierte Beschichtungen |

| Lebendige Farben | Blau, Lila, Grün, Regenbogen | Spezialisierte Verbindungsformeln |

Bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu erkunden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Egal, ob Sie in der Fertigung, im Schmuck- oder Elektronikbereich tätig sind, unsere Expertise stellt sicher, dass Sie die langlebige, lebendige Oberfläche erhalten, die Ihre Produkte verdienen.

Kontaktieren Sie uns noch heute, um Ihre PVD-Beschichtungsanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Haltbarkeit und Ästhetik Ihres Produkts verbessern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge