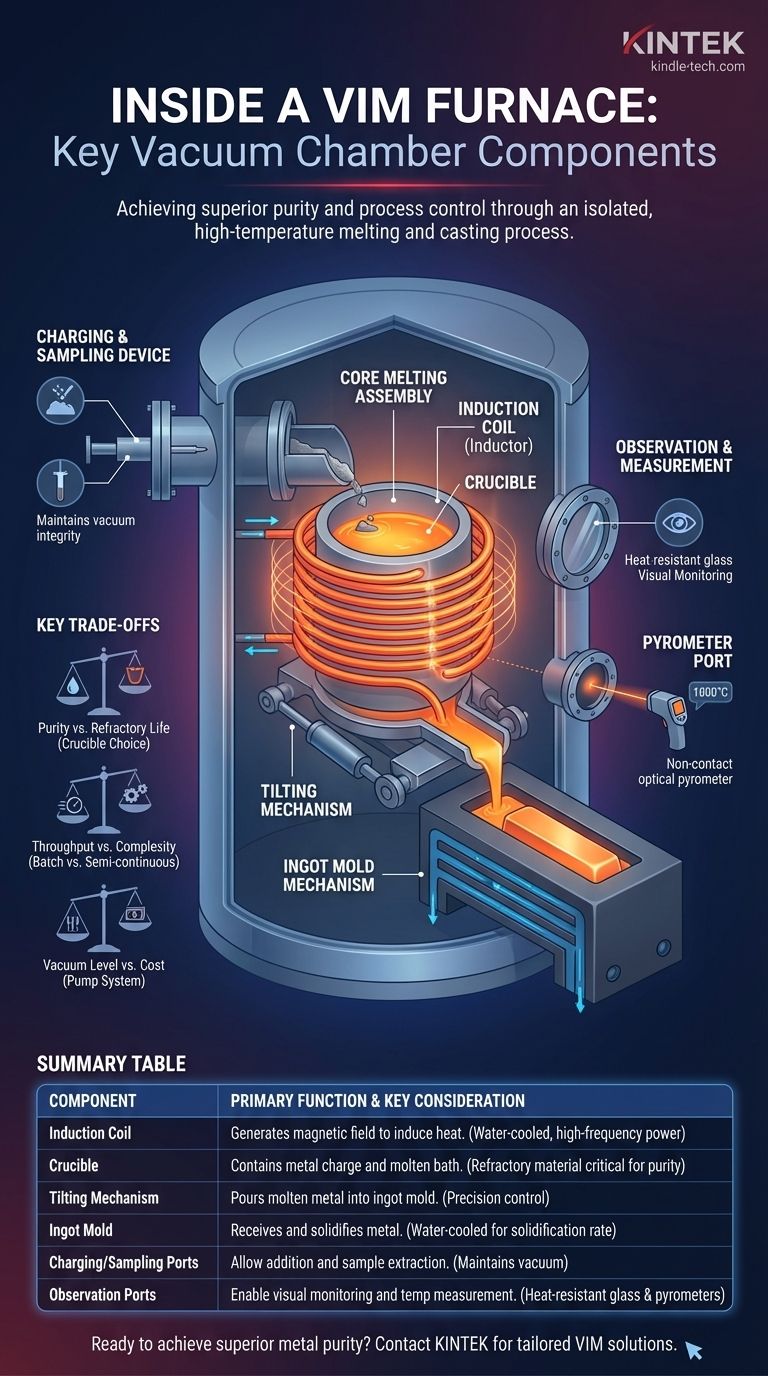

Im Kern enthält die Vakuumkammer eines Vakuuminduktionsschmelzofens (VIM) die vollständige Schmelz- und Gießvorrichtung. Die Hauptkomponenten in dieser Kammer sind die Induktionsspule, der feuerfeste Tiegel, der das Metall enthält, ein Kippmechanismus zum Gießen und ein Barrenformmechanismus zum Auffangen des geschmolzenen Metalls. Ergänzt werden diese durch Anschlüsse und Vorrichtungen zum Beschicken, Probennehmen und Beobachten.

Der Zweck eines VIM-Ofens ist die Durchführung des gesamten Hochtemperatur-Schmelz- und Gießprozesses unter einem eng kontrollierten Vakuum. Die Komponenten im Inneren der Kammer sind für den mechanischen Betrieb in dieser Umgebung ausgelegt, während die kritischen Unterstützungssysteme – Vakuumpumpen, Stromversorgung und Kühlung – extern arbeiten.

Die Kernschmelzanordnung

Das Herzstück des VIM-Ofens ist der Induktionsofen selbst, eine in sich geschlossene Einheit, die darauf ausgelegt ist, Metall sauber und effizient zu schmelzen.

Die Induktionsspule (Induktor)

Die Induktionsspule ist der Motor des Ofens. Ein hochfrequenter Wechselstrom von einer externen Stromversorgung fließt durch diese wassergekühlte Kupferwicklung.

Dieser Strom erzeugt ein starkes, sich umkehrendes Magnetfeld. Dieses Feld induziert starke elektrische Ströme (Wirbelströme) in der metallischen Charge im Tiegel, wodurch Wärme erzeugt und diese schnell geschmolzen wird.

Der Tiegel

Der Tiegel ist das Gefäß, das die Metallcharge und das nachfolgende geschmolzene Bad enthält. Er sitzt innerhalb der Induktionsspule, steht aber nicht in direktem Kontakt mit ihr.

Er muss aus einem feuerfesten Material bestehen, einer Keramik, die extremen Temperaturen standhält, ohne zu schmelzen oder mit der geschmolzenen Legierung zu reagieren. Die Wahl des Feuerfestmaterials ist entscheidend, um Kontamination zu vermeiden und die Reinheit des Endprodukts zu gewährleisten.

Handhabung der Schmelze und Gießen des Barrens

Sobald das Metall geschmolzen ist, übernehmen die internen Mechanismen des Ofens die Handhabung des Materials und das Gießen in eine feste Form.

Der Kippmechanismus

Die gesamte Anordnung aus Spule und Tiegel ist auf einem Kippmechanismus montiert. Dieses hydraulische oder elektromechanische System ermöglicht es dem Bediener, den Ofen präzise zu kippen, um das geschmolzene Metall reibungslos in die Barrenform zu gießen.

Der Barrenformmechanismus

Positioniert, um das geschmolzene Metall aufzufangen, ist die Barrenform. Hier erstarrt die flüssige Legierung zu ihrer endgültigen Form. Diese Formen sind oft wassergekühlt, um die Erstarrungsgeschwindigkeit zu kontrollieren, was für die Erzielung der gewünschten metallurgischen Struktur entscheidend ist.

Interaktion mit dem Prozess unter Vakuum

Um ein funktionsfähiges Werkzeug zu sein, benötigt der Ofen Möglichkeiten für die Bediener, die Schmelze zu beobachten, zu steuern und mit ihr zu interagieren, ohne das Vakuum zu brechen.

Beschickungs- und Probenahmevorrichtungen

Spezielle Anschlüsse und Mechanismen sind in die Ofenschale eingebaut. Eine Beschickungsvorrichtung ermöglicht das Hinzufügen von Rohmaterialien zum Tiegel, während die Kammer unter Vakuum steht, oft unter Verwendung eines Schleusensystems.

Ebenso ermöglicht eine Probenahmevorrichtung die Entnahme einer kleinen Menge des geschmolzenen Metalls zur chemischen Analyse, um sicherzustellen, dass die Charge vor dem Gießen den Spezifikationen entspricht.

Beobachtungs- und Messöffnungen

Die Ofenschale enthält Sichtfenster aus speziellem, hitzebeständigem Glas, die es den Bedienern ermöglichen, den Schmelzprozess visuell zu überwachen.

Die Temperatur wird typischerweise mit berührungslosen optischen Pyrometern gemessen, die durch eine weitere spezielle Öffnung auf das geschmolzene Bad gerichtet sind und kritische Daten für die Prozesssteuerung liefern.

Abwägungen verstehen

Das Design und der Betrieb eines VIM-Ofens beinhalten das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Abwägungen ist der Schlüssel zu seiner effektiven Nutzung.

Reinheit vs. Lebensdauer des Feuerfestmaterials

Der Tiegel ist essentiell, aber auch eine Hauptquelle potenzieller Kontamination. Obwohl hochinerte Feuerfestmaterialien existieren, können sie teurer sein oder eine kürzere Lebensdauer haben. Die Wahl ist immer ein Kompromiss zwischen der erforderlichen Legierungsreinheit und den Betriebskosten.

Durchsatz vs. Komplexität

Öfen können diskontinuierlich (Batch) oder semi-kontinuierlich sein. Ein diskontinuierlicher Ofen ist einfacher, aber die gesamte Kammer muss auf Atmosphärendruck gebracht werden, um den Barren zu entnehmen und eine neue Charge hinzuzufügen.

Ein semi-kontinuierliches Design verwendet Vakuumschleusen für die Beschickung und Barrenentnahme, was den Durchsatz drastisch erhöht, aber erhebliche mechanische Komplexität und Kosten für das System mit sich bringt.

Vakuumgrad vs. Kosten

Das Erreichen eines höheren Vakuums (niedrigerer Druck) ermöglicht eine bessere Entfernung gelöster Gase und verhindert Reaktionen mit Spurenelementen. Das Erreichen und Aufrechterhalten eines sehr hohen Vakuums erfordert jedoch ein leistungsfähigeres, komplexeres und teureres Vakuumpumpensystem. Der erforderliche Vakuumgrad wird durch die spezifischen Legierungen bestimmt, die verarbeitet werden.

Die richtige Wahl für Ihr Ziel treffen

Jede Komponente im Inneren der Kammer erfüllt einen bestimmten Zweck, und ihre Integration bestimmt die Leistungsfähigkeit des Ofens.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Ihre kritischen Komponenten sind das hochintegritäts-Vakuumsystem und die Auswahl des reaktionsträgsten Tiegelmaterials für Ihre spezifische Legierung.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Ein semi-kontinuierliches Design mit zuverlässigen, automatisierten Mechanismen für Beschickung und Barrenentnahme ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Legierungen liegt: Ein leistungsfähiges Vakuumsystem, das niedrige Drücke erreichen kann, ist nicht verhandelbar, gepaart mit präziser Temperaturregelung und Beobachtungssystemen.

Letztendlich arbeitet jede Komponente zusammen, um festes Metall in eine hochreine, präzise kontrollierte Flüssigkeit in einer isolierten Vakuumumgebung zu verwandeln.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Überlegung |

|---|---|---|

| Induktionsspule | Erzeugt ein Magnetfeld zur Induktion von Wärme im Metall | Wassergekühlt zur Handhabung von Hochfrequenzstrom |

| Tiegel | Enthält die Metallcharge und das geschmolzene Bad | Die Wahl des feuerfesten Materials ist entscheidend für die Reinheit |

| Kippmechanismus | Gießt geschmolzenes Metall in die Barrenform | Erfordert präzise hydraulische/elektromechanische Steuerung |

| Barrenform | Nimmt das geschmolzene Metall auf und lässt es erstarren | Oft wassergekühlt zur Kontrolle der Erstarrungsgeschwindigkeit |

| Beschickungs-/Probenahmeöffnungen | Ermöglicht Materialzugabe und Probenentnahme unter Vakuum | Aufrechterhaltung der Vakuumdichtigkeit während des Betriebs |

| Beobachtungsöffnungen | Ermöglicht visuelle Überwachung und Temperaturmessung | Verwendet spezielles hitzebeständiges Glas und Pyrometer |

Bereit, überlegene Metallreinheit und Prozesskontrolle zu erzielen?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten spezialisiert, einschließlich Vakuuminduktionsschmelzöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Ihr Fokus auf der Maximierung der Reinheit für reaktive Legierungen oder der Erhöhung des Durchsatzes mit semi-kontinuierlichen Designs liegt, unsere Expertise stellt sicher, dass Sie die richtige Lösung erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Öfen und Verbrauchsmaterialien die Fähigkeiten Ihres Labors verbessern und die präzisen Ergebnisse liefern können, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Funktioniert Induktionserwärmung bei Kupfer? Ja, mit der richtigen Hochfrequenzausrüstung.

- Was ist der Prozess der Induktionserwärmung? Ein Leitfaden zum schnellen, reinen und effizienten Schmelzen von Metallen

- Was ist ein Doppelspur-Induktionsofen? Verdopplung der Leistung für das Schmelzen großer Metallmengen

- Was ist das Konzept eines Induktionsofens? Schnelles, sauberes und effizientes Metallschmelzen freischalten

- Wie schnell ist Induktionserwärmung? Erzielen Sie nahezu sofortige Erwärmung für Metalle

- Welche Prozesssicherungen bieten Induktionsschmelzöfen bei der Herstellung von magnetischem Alkaliborosilikatglas?

- Funktioniert Induktionserwärmung bei Nichteisenmetallen? Ein Leitfaden zum effizienten Erhitzen von Kupfer, Aluminium & mehr

- Welche Anwendungen gibt es für Induktionsöfen? Sauberes Schmelzen von Metallen mit hoher Reinheit erreichen