Im Grunde genommen ist eine Dünnschicht eine unendlich dünne Materialschicht, oft nur wenige Atome dick, die auf die Oberfläche eines Substrats aufgebracht wird. Dieses scheinbar einfache Konzept ermöglicht eine riesige Bandbreite moderner Technologien, wobei die Haupteinsatzgebiete Elektronik, Optik und Schutzbeschichtungen umfassen. Sie kommen täglich mit Dünnschichten in Berührung, von der Antireflexionsbeschichtung Ihrer Brille und dem Bildschirm Ihres Smartphones bis hin zu den Komponenten in Ihrem Computer und der Schutzschicht auf Schneidwerkzeugen.

Die grundlegende Stärke von Dünnschichten liegt in ihrer Fähigkeit, einem Grundmaterial völlig neue Eigenschaften – wie elektrische Leitfähigkeit, optische Reflexion oder chemische Beständigkeit – auf der Oberfläche zu verleihen, ohne dessen Kernstruktur zu verändern, was Funktionen ermöglicht, die sonst unmöglich oder zu kostspielig wären.

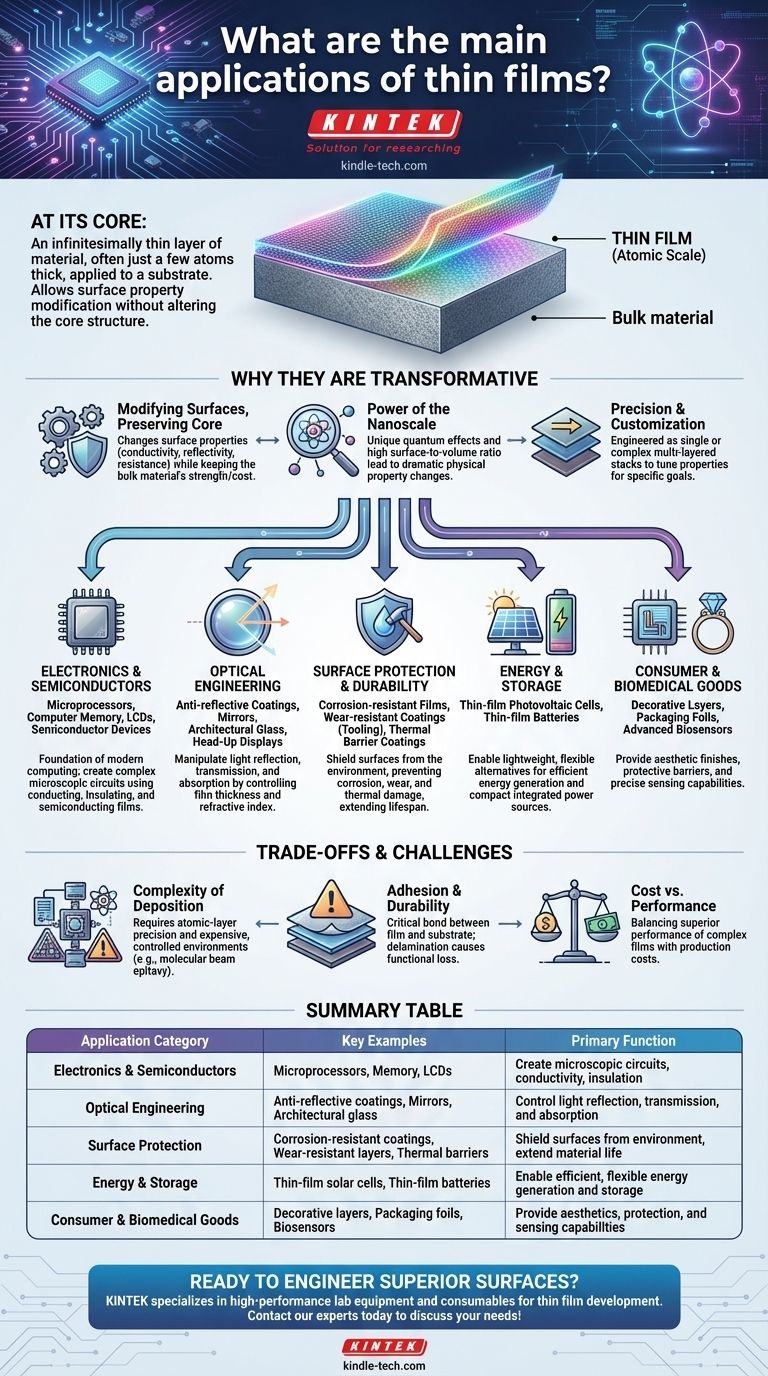

Das Prinzip: Warum Dünnschichten transformativ sind

Bevor wir die Anwendungen auflisten, ist es wichtig zu verstehen, warum diese mikroskopischen Schichten so leistungsstark sind. Ihr Nutzen ergibt sich aus einigen Schlüsselprinzipien.

Oberflächen modifizieren, den Kern bewahren

Eine Dünnschicht ermöglicht es Ingenieuren, die Oberflächeneigenschaften eines Objekts zu ändern, während das darunter liegende Grundmaterial unberührt bleibt. Dies ist unglaublich effizient und erlaubt die Verwendung eines starken, kostengünstigen Substrats (wie Glas oder Stahl), dem eine Hochleistungsoberflächenschicht hinzugefügt wird, die eine spezifische Funktion erfüllt.

Die Macht der Nanometerskala

Wenn Materialien auf atomare Schichten reduziert werden, können sich ihre physikalischen Eigenschaften dramatisch verändern. Dies liegt an einem erhöhten Oberfläche-zu-Volumen-Verhältnis und Quanteneffekten, was zu einzigartigen optischen, elektrischen und magnetischen Verhaltensweisen führt, die im Massivmaterial nicht beobachtet werden.

Präzision und Anpassbarkeit

Dünnschichten sind keine Einheitslösung. Sie können als einzelne homogene Schicht oder als komplexer, mehrschichtiger Stapel konstruiert werden. Diese Struktur kann periodisch, zufällig oder einem festgelegten Muster folgen, was eine präzise Abstimmung der Eigenschaften zur Erreichung eines bestimmten Ziels ermöglicht.

Erklärung der wichtigsten Anwendungskategorien

Die einzigartigen Eigenschaften von Dünnschichten haben sie in zahlreichen Branchen unverzichtbar gemacht. Wir können ihre Hauptanwendungen in einige wichtige Kategorien einteilen.

Elektronik und Halbleiter

Dies ist wohl der bedeutendste Anwendungsbereich. Die gesamte Mikroelektronikindustrie basiert auf der präzisen Abscheidung von Dünnschichten.

Zu den Anwendungen gehören Halbleiterbauelemente, Mikroprozessoren, Computerspeicher und Flüssigkristallanzeigen (LCDs). Jede dieser Komponenten stützt sich auf komplexe Stapel von leitenden, isolierenden und halbleitenden Schichten, um Schaltkreise auf mikroskopischer Ebene zu erzeugen.

Optische Technik

Dünnschichten sind Meister in der Lichtmanipulation. Durch sorgfältige Kontrolle der Dicke und des Brechungsindex einer oder mehrerer Schichten ist es möglich, zu steuern, wie Licht reflektiert, übertragen oder absorbiert wird.

Dies wird für Antireflexionsbeschichtungen auf Brillengläsern und Kameralinsen, hochreflektierende Spiegel für Lampen und Teleskope sowie spezielle Beschichtungen auf Architekturglas zur Wärmedämmung genutzt. Es ermöglicht auch Technologien wie Head-up-Displays in Kraftfahrzeugen.

Oberflächenschutz und Haltbarkeit

Einer der häufigsten Verwendungszwecke für Dünnschichten ist der Schutz einer Oberfläche vor ihrer Umgebung. Diese Beschichtungen wirken als Schild und verlängern die Lebensdauer des darunter liegenden Materials dramatisch.

Beispiele hierfür sind Schutzfolien, die Korrosion an Metallen verhindern, harte, verschleißfeste Beschichtungen auf Werkzeugmaschinen und Bohrmeißeln sowie thermische Barrierebeschichtungen, die in Hochtemperaturanwendungen wie Strahltriebwerken eingesetzt werden.

Energie und Speicherung

Moderne Energielösungen stützen sich zunehmend auf Dünnschichttechnologie für Effizienz und neue Bauformen.

Dünnschicht-Photovoltaikzellen bieten eine leichte und manchmal flexible Alternative zu herkömmlichen Silizium-Solarpaneelen. Ebenso werden Dünnschichtbatterien für Anwendungen entwickelt, die kleine, integrierte Energiequellen erfordern.

Konsum- und Biomedizinprodukte

Dünnschichten werden auch in Anwendungen eingesetzt, die Sie täglich sehen und nutzen.

Dazu gehören dünne Dekorschichten auf Schmuck oder Badezimmerarmaturen, Verpackungsfolien, die Lebensmittel vor Sauerstoff und Feuchtigkeit schützen, sowie fortschrittliche Biosensoren, bei denen eine spezielle Schicht auf die Anwesenheit von Molekülen reagiert.

Abwägungen und Herausforderungen verstehen

Obwohl sie unglaublich nützlich sind, ist die Implementierung der Dünnschichttechnologie nicht ohne Komplexität. Das objektive Verständnis dieser Herausforderungen ist der Schlüssel zur Wertschätzung ihrer Rolle.

Die Komplexität der Abscheidung

Die Herstellung einer gleichmäßigen, reinen und fehlerfreien Dünnschicht ist ein hochtechnischer Prozess. Methoden wie die Molekularstrahlepitaxie lagern Material Schicht für Schicht ab und erfordern teure Ausrüstung und hochkontrollierte Umgebungen.

Haftung und Haltbarkeit

Die Verbindung zwischen der Dünnschicht und dem Substrat ist entscheidend. Wenn eine Schicht abblättert, abplatzt oder leicht zerkratzt wird (ein Prozess, der als Delamination bezeichnet wird), geht ihre Funktion verloren. Die Gewährleistung einer starken Haftung ist eine Hauptaufgabe in der Materialwissenschaft.

Kosten vs. Leistung

Es gibt immer einen Kompromiss zwischen der Leistung einer Dünnschicht und den Kosten ihrer Herstellung. Eine komplexe, mehrschichtige optische Beschichtung mag eine überlegene Leistung bieten, aber ihre Herstellungskosten können für ein kostengünstiges Konsumprodukt unerschwinglich sein.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung der Dünnschichttechnologie bedeutet, ihre Fähigkeiten mit einem spezifischen funktionalen Ergebnis in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Leistung und Miniaturisierung liegt: Sie werden Dünnschichten in der Elektronik nutzen, wo die präzise Schichtung von Materialien die Grundlage der gesamten modernen Datenverarbeitung bildet.

- Wenn Ihr Hauptaugenmerk auf der Lichtmanipulation liegt: Optische Beschichtungen sind Ihr Bereich, verwendet für alles, von der Verbesserung von Kameralinsen bis hin zur Steigerung der thermischen Effizienz von Gebäuden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Langlebigkeit liegt: Schutzbeschichtungen sind unerlässlich und bieten Korrosions-, Verschleiß- und Hitzebeständigkeit, um die Lebensdauer kritischer Komponenten zu verlängern.

- Wenn Ihr Hauptaugenmerk auf Energieinnovation liegt: Sie werden Dünnschicht-Photovoltaik und -Batterien erforschen, die neue Bauformen für effiziente Energieerzeugung und -speicherung bieten.

Letztendlich ist die Dünnschichttechnologie ein grundlegendes Werkzeug für die Konstruktion der Materialoberflächen, die unsere moderne Welt definieren und ermöglichen.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Beispiele | Hauptfunktion |

|---|---|---|

| Elektronik & Halbleiter | Mikroprozessoren, Speicher, LCDs | Erstellung mikroskopischer Schaltkreise, Leitfähigkeit, Isolierung |

| Optische Technik | Antireflexionsbeschichtungen, Spiegel, Architekturglas | Steuerung von Lichtreflexion, -übertragung und -absorption |

| Oberflächenschutz | Korrosionsschutzbeschichtungen, Verschleißfeste Schichten, Wärmebarrieren | Schutz der Oberflächen vor der Umgebung, Verlängerung der Materiallebensdauer |

| Energie & Speicherung | Dünnschicht-Solarzellen, Dünnschichtbatterien | Ermöglichung effizienter, flexibler Energieerzeugung und -speicherung |

| Konsum- & Biomedizinprodukte | Dekorative Schichten, Verpackungsfolien, Biosensoren | Bereitstellung von Ästhetik, Schutz und Sensorik |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Entwicklung und Prüfung fortschrittlicher Dünnschichten. Egal, ob Sie in der Elektronik, Optik oder bei Schutzbeschichtungen innovativ tätig sind, unsere Lösungen helfen Ihnen, präzise, langlebige und effiziente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschung und Produktion im Bereich Dünnschichten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum Dental Porzellan Sinterofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen