Kurz gesagt, die Gasphasenabscheidung ist die dominierende Methode zur Herstellung von optischem Fasergas, da sie ein Maß an Materialreinheit und Strukturpräzision erreicht, das mit älteren Techniken unmöglich ist. Dieses Verfahren ermöglicht die Herstellung von Glas mit nahezu nicht vorhandener Lichtabsorption und einer perfekt abgestimmten inneren Struktur, was die beiden fundamentalen Anforderungen für die moderne Hochleistungs-Lichtkommunikation sind.

Das Kernproblem bei der Herstellung optischer Fasern ist nicht einfach die Herstellung von Glas, sondern die Herstellung eines fehlerfreien Übertragungsmediums. Der Hauptvorteil der Gasphasenabscheidung liegt in ihrem „Bottom-up“-Ansatz, bei dem das Glas Molekül für Molekül aus ultrareinen gasförmigen Chemikalien aufgebaut wird, wodurch die Verunreinigungen und Inkonsistenzen, die bei herkömmlichen Glasschmelzverfahren auftreten, eliminiert werden.

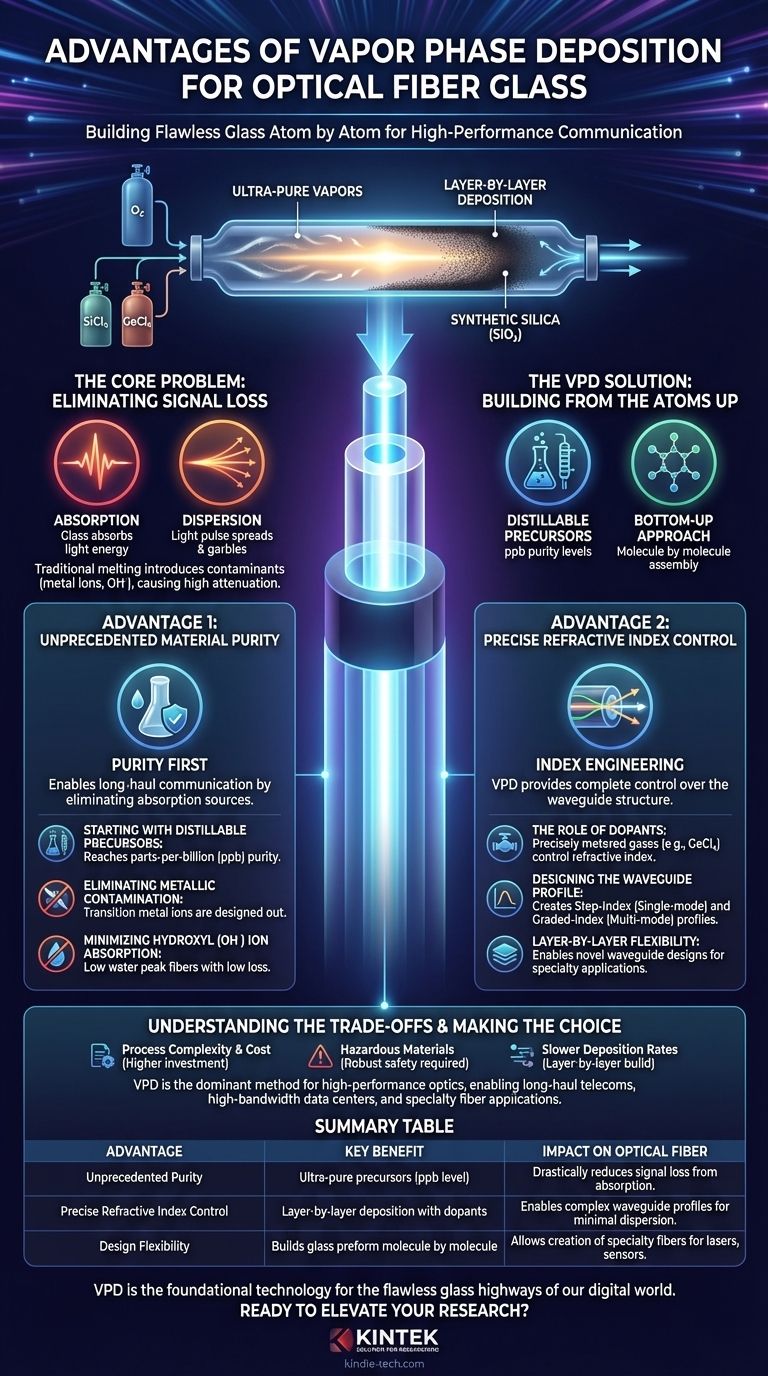

Das Kernproblem: Eliminierung von Signalverlusten

Das Ziel einer optischen Faser ist es, ein Lichtsignal über weite Strecken mit minimaler Verschlechterung zu leiten. Die beiden Hauptfeinde dieses Ziels sind die Absorption, bei der das Glasmaterial selbst Lichtenergie absorbiert, und die Dispersion, bei der sich der Lichtimpuls ausbreitet und verzerrt wird.

Die Grenzen des traditionellen Schmelzens

Frühe Methoden beinhalteten das Schmelzen von festen Stäben hochreinen Glases zusammen in einem Tiegel. Obwohl funktional, hat dieser „Top-down“-Ansatz schwerwiegende Einschränkungen.

Verunreinigungen aus den Rohsilikapulvern und den Tiegelwänden, insbesondere Übergangsmetallionen (wie Eisen und Kupfer) und Hydroxyl (OH⁻)-Wasserionen, gelangten unweigerlich in das Glas. Diese Verunreinigungen sind verheerend, da sie Licht bei den für die Kommunikation verwendeten Wellenlängen stark absorbieren, was zu hohen Signalverlusten (Dämpfung) führt.

Die Gasphasenlösung: Aufbau von den Atomen aus

Gasphasenabscheidungsverfahren (VPD), wie die Modifizierte Chemische Gasphasenabscheidung (MCVD), haben den Prozess grundlegend verändert. Anstatt ein Feststoff zu schmelzen, beginnt VPD mit hochflüchtigen flüssigen Chemikalien wie Tetrachlorkohlenstoff (SiCl₄) und Germaniumtetrachlorid (GeCl₄).

Diese Flüssigkeiten werden erhitzt, um einen Dampf zu erzeugen, mit Sauerstoff gemischt und durch ein Siliciumdioxidrohr geleitet. Eine kontrollierte Wärmequelle bewirkt dann eine chemische Reaktion, bei der ultrareines, synthetisches Siliciumdioxid (SiO₂) in feinen, rußartigen Schichten auf der Innenseite des Rohres abgeschieden wird. Dieser „Vorformling“ wird dann kollabiert und zu einer Faser gezogen.

Vorteil 1: Beispiellose Materialreinheit

Dies ist der wichtigste Vorteil. Die Fähigkeit, Glas frei von Quellen der Lichtabsorption zu erzeugen, ermöglicht die Fernkommunikation.

Ausgangspunkt mit destillierbaren Vorläufern

Die flüssigen Vorläufer (SiCl₄, GeCl₄) können durch fraktionierte Destillation bis zu einem erstaunlichen Grad gereinigt werden, wobei Reinheitsgrade im Bereich von Teilen pro Milliarde (ppb) erreicht werden. Dies ist um Größenordnungen reiner als jeder feste Rohstoff, der beim Schmelzen verwendet wird.

Beseitigung metallischer Verunreinigungen

Übergangsmetallionen sind eine Hauptursache für Absorption. Durch den Beginn mit ultrareinen Dämpfen und deren Abscheidung in einem geschlossenen, kontrollierten System werden diese metallischen Verunreinigungen von Anfang an effektiv aus dem Prozess ausgeschlossen.

Minimierung der Hydroxyl (OH⁻)-Ionenabsorption

Wasser in Form von OH⁻-Ionen erzeugt einen starken Absorptionspeak im Übertragungsfenster der Faser (etwa bei 1383 nm). Die Hochtemperatur-, chlorreiche Umgebung der VPD ist äußerst wirksam bei der Entfernung dieser Wasserionen, was zu „Low Water Peak“-Fasern mit geringer Dämpfung über das gesamte für die moderne Wellenlängenmultiplexübertragung (WDM) erforderliche Spektrum führt.

Vorteil 2: Präzise Brechungsindexkontrolle

Optische Fasern leiten Licht durch Totalreflexion, was einen Kern mit einem höheren Brechungsindex als die umgebende Ummantelung erfordert. VPD bietet vollständige Kontrolle über diese Struktur.

Die Rolle von Dotierstoffen

Durch die präzise Dosierung von Dotierstoffgasen in den Dampfstrom kann der Brechungsindex jeder abgeschiedenen Schicht fein gesteuert werden. Beispielsweise erhöht die Zugabe von Germaniumtetrachlorid (GeCl₄) den Brechungsindex, während die Zugabe von fluorhaltigen Verbindungen ihn verringern kann.

Gestaltung des Wellenleiterprofils

Diese präzise Kontrolle ermöglicht die Erstellung anspruchsvoller Brechungsindexprofile. Ein einfaches Stufenindexprofil wird für Einmodenfasern verwendet, während ein komplexes parabolisches Gradientenindex (GRIN)-Profil in Multimodefasern verwendet wird, um die Modendispersion zu minimieren und die Bandbreite zu maximieren.

Flexibilität Schicht für Schicht

Da die Abscheidung in Hunderten oder Tausenden von hauchdünnen Schichten erfolgt, können Ingenieure extrem glatte Gradienten und neuartige Wellenleiterdesigns erstellen. Diese Flexibilität ist unerlässlich für die Herstellung verschiedener Fasertypen, von den Einmodenfasern, die das Rückgrat des Internets bilden, bis hin zu Spezialfasern, die in Lasern und Sensoren verwendet werden.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Kompromisse. Obwohl die Vorteile von VPD immens sind, ist es wichtig, ihre Herausforderungen zu verstehen.

Prozesskomplexität und Kosten

VPD-Systeme sind hochentwickelt und erfordern eine präzise Kontrolle von Gasfluss, Temperatur und Druck. Dies macht die anfänglichen Investitionskosten erheblich höher als bei einfacheren schmelzbasierten Systemen.

Umgang mit gefährlichen Materialien

Die verwendeten chemischen Vorläufer, wie SiCl₄ und Cl₂, sind ätzend und giftig. Dies erfordert robuste Sicherheitsprotokolle und Infrastruktur für Handhabung und Lagerung, was die betriebliche Komplexität erhöht.

Langsamere Abscheidungsraten

VPD ist ein von Natur aus langsamerer, bewussterer Prozess als das Einschmelzen von Massen. Die Notwendigkeit, den Vorformling Schicht für Schicht aufzubauen, kann den Durchsatz begrenzen, obwohl moderne Techniken wie die Plasma-Chemische Gasphasenabscheidung (PCVD) erhebliche Fortschritte bei der Erhöhung der Abscheidungsgeschwindigkeit gemacht haben.

Die richtige Wahl für Ihr Ziel treffen

Die Dominanz der Gasphasenabscheidung ist ein direktes Ergebnis ihrer Fähigkeit, die strengen Anforderungen der modernen Optik zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Fernkommunikation liegt: VPD ist die einzig gangbare Wahl, da ihre Fähigkeit, Einmodenfasern mit ultra-niedriger Dämpfung (<0,2 dB/km) herzustellen, für die Übertragung von Signalen über Kontinente hinweg unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Rechenzentren mit hoher Bandbreite liegt: Die präzise Kontrolle von Gradientenindexprofilen durch VPD ist entscheidend für die Herstellung von Multimodefasern, die Signalverzerrungen minimieren und massive Datenraten über mehrere hundert Meter unterstützen.

- Wenn Ihr Hauptaugenmerk auf Spezialfasern für Laser oder Sensoren liegt: Die Designflexibilität von VPD ist von größter Bedeutung, da sie die Erstellung komplexer und neuartiger Kern-/Mantelstrukturen ermöglicht, die auf spezifische photonische Anwendungen zugeschnitten sind.

Letztendlich ist die Gasphasenabscheidung die grundlegende Technologie, die einfache Rohchemikalien in die makellosen Glas-Autobahnen verwandelt, die das physische Rückgrat unserer digitalen Welt bilden.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Auswirkung auf die optische Faser |

|---|---|---|

| Beispiellose Reinheit | Ultrareine Vorläufer (ppb-Niveau) durch Destillation | Reduziert Signalverluste durch Absorption (z. B. Metallionen, OH⁻) drastisch |

| Präzise Brechungsindexkontrolle | Schichtweise Abscheidung mit Dotierstoffgasen (z. B. GeCl₄) | Ermöglicht komplexe Wellenleiterprofile (Stufenindex, Gradientenindex) für minimale Dispersion |

| Designflexibilität | Baut den Glasvorformling Molekül für Molekül auf | Ermöglicht die Herstellung von Spezialfasern für Laser, Sensoren und Hochbandbreitenanwendungen |

Bereit, die Fähigkeiten Ihres Labors in den Bereichen Materialwissenschaft und Photonikforschung zu erweitern? KINTEK ist spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie die Gasphasenabscheidung unerlässlich sind. Ob Sie optische Fasern der nächsten Generation oder andere hochreine Materialien entwickeln, unsere Expertise unterstützt Ihre Innovation. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Forschungs- und Produktionsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen