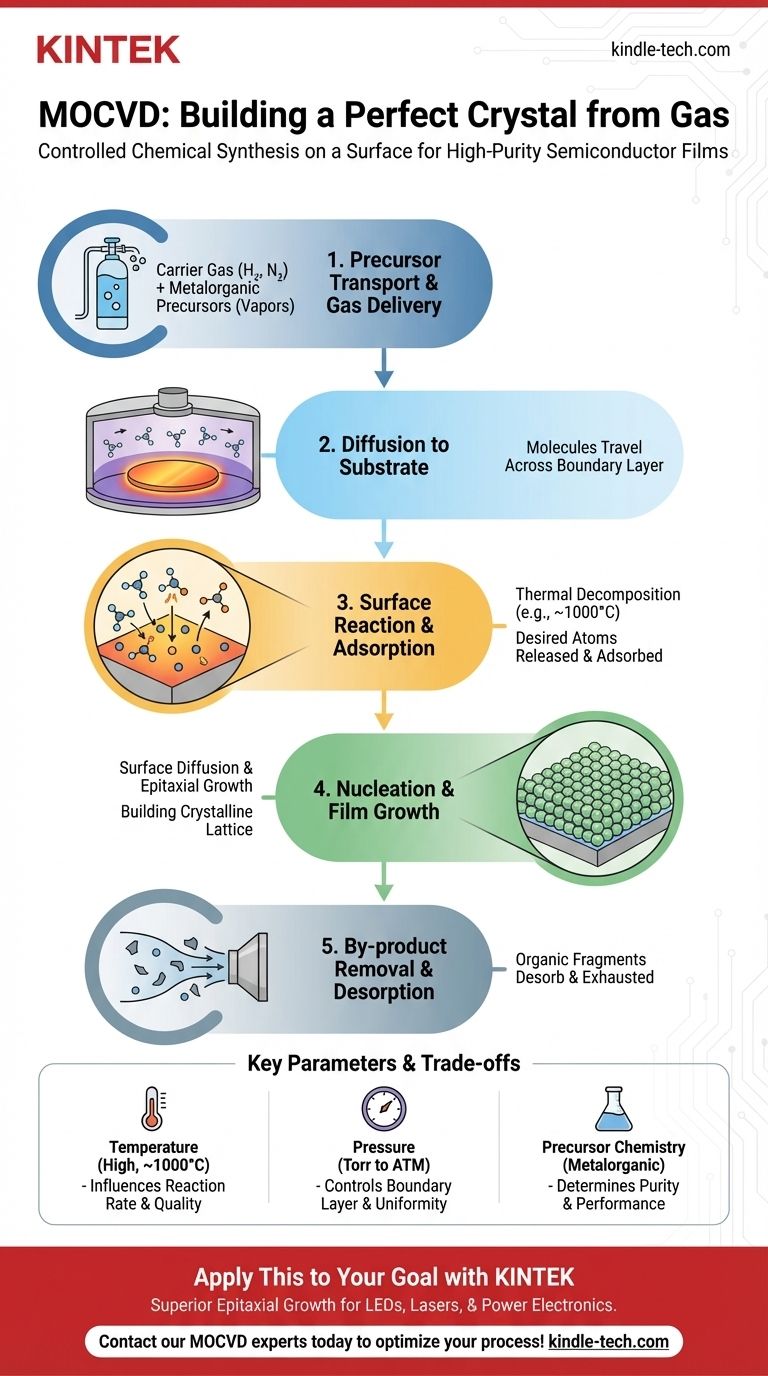

Im Kern beinhaltet der MOCVD-Prozess das Einbringen präziser, flüchtiger chemischer Dämpfe in eine Reaktionskammer, wo sie auf einer erhitzten Oberfläche zersetzt werden, um einen hochreinen, kristallinen Dünnfilm zu bilden. Dieser Prozess lässt sich in fünf grundlegende Phasen unterteilen: Precursor-Transport, Diffusion zum Substrat, Oberflächenreaktion, Filmwachstum und Entfernung von Nebenprodukten. Jeder Schritt wird akribisch kontrolliert, um das Endmaterial Schicht für Schicht aufzubauen.

MOCVD ist nicht nur eine Abscheidungstechnik; es ist eine kontrollierte chemische Synthese auf einer Oberfläche. Die zentrale Herausforderung besteht darin, ein empfindliches Gleichgewicht von Gasfluss, Temperatur und Druck zu steuern, um sicherzustellen, dass chemische Reaktionen ausschließlich auf dem Substrat stattfinden, was zu einer perfekten Kristallstruktur führt.

Das Ziel: Einen perfekten Kristall aus Gas aufbauen

Bevor wir die Schritte detailliert beschreiben, ist es entscheidend, das Ziel zu verstehen. Die metallorganische chemische Gasphasenabscheidung (MOCVD) ist eine hochentwickelte Form der chemischen Gasphasenabscheidung (CVD), die zur Herstellung extrem hochwertiger Halbleiterfilme verwendet wird.

Was macht MOCVD besonders?

Das „MO“ in MOCVD steht für metallorganisch. Dies bezieht sich auf die verwendeten Precursor-Chemikalien, die organische Verbindungen mit Metallatomen sind.

Diese Precursoren sind so konzipiert, dass sie bei niedrigen Temperaturen flüchtig sind, sich aber bei hohen Temperaturen vorhersehbar zersetzen (dekomponieren) und ihre Metallatome auf einer Oberfläche freisetzen.

Das Kernprinzip: Kontrollierte Zersetzung

Der gesamte Prozess ist darauf ausgelegt, eine Reaktionszone zu schaffen, die auf die beheizte Oberfläche eines Wafers, das sogenannte Substrat, beschränkt ist.

Durch die präzise Steuerung der Umgebung können wir sicherstellen, dass Atome auf dem Substrat landen und sich zu einem perfekten Kristallgitter anordnen, ein Prozess, der als epitaktisches Wachstum bezeichnet wird.

Eine Schritt-für-Schritt-Analyse des MOCVD-Prozesses

Jede Phase des MOCVD-Prozesses ist ein eigenständiges physikalisches und chemisches Ereignis, das auf der vorherigen aufbaut. Die gesamte Abfolge findet in einem hochkontrollierten System statt, das ein Gaszufuhrsystem, eine Reaktionskammer, eine Heizquelle und ein Abgassystem umfasst.

Schritt 1: Precursor-Transport und Gaszufuhr

Der Prozess beginnt mit der Zufuhr der ausgewählten Precursor-Chemikalien in den Reaktor. Diese metallorganischen Verbindungen sind bei Raumtemperatur oft flüssig oder fest.

Ein Trägergas (wie Wasserstoff oder Stickstoff) wird durch die flüssigen Precursoren geblasen, um deren Dampf aufzunehmen und in präzisen Konzentrationen zu transportieren.

Diese reaktiven Gase werden dann gemischt und über ein sorgfältig konstruiertes Gaszufuhrsystem in die Reaktionskammer geleitet. Die Genauigkeit dieser Mischung bestimmt die Zusammensetzung des Endmaterials.

Schritt 2: Diffusion zur Substratoberfläche

Im Reaktor strömt das Gasgemisch über das beheizte Substrat. Das Gas, das direkt die heiße Oberfläche berührt, bewegt sich jedoch nicht und bildet eine statische „Grenzschicht“.

Die reaktiven Precursor-Moleküle müssen vom Hauptgasstrom durch diese Grenzschicht wandern, um das Substrat zu erreichen. Diese Wanderung wird durch Diffusion angetrieben.

Schritt 3: Adsorption und Oberflächenreaktion

Sobald ein Precursor-Molekül das heiße Substrat erreicht, „haftet“ es an der Oberfläche, ein Prozess, der als Adsorption bezeichnet wird.

Die intensive Hitze des Substrats liefert die Energie, die zum Brechen der chemischen Bindungen innerhalb des Precursor-Moleküls erforderlich ist. Diese thermische Zersetzung setzt die gewünschten Atome (z. B. Gallium, Arsen) auf der Oberfläche frei.

Schritt 4: Keimbildung und Filmwachstum

Die freigesetzten Atome sind nun auf der Oberfläche adsorbiert und können sich durch Oberflächendiffusion bewegen.

Diese Atome wandern zu energetisch günstigen Stellen und finden ihren Platz im Kristallgitter des Substrats. Dies initiiert das Wachstum einer neuen atomaren Schicht.

Während sich dieser Prozess wiederholt, wächst der Film Schicht für Schicht und repliziert die kristalline Struktur des darunter liegenden Substrats.

Schritt 5: Desorption und Entfernung von Nebenprodukten

Die chemische Reaktion hinterlässt unerwünschte molekulare Fragmente, sogenannte Nebenprodukte (zum Beispiel die organischen Teile des ursprünglichen Precursors).

Diese Nebenprodukte müssen sich von der Oberfläche lösen (Desorption) und vom Gasstrom abtransportiert werden. Eine effiziente Entfernung ist entscheidend, um zu verhindern, dass sie als Verunreinigungen in den wachsenden Film eingebaut werden.

Verständnis der Schlüsselparameter und Kompromisse

Der Erfolg von MOCVD hängt von einem präzisen Gleichgewicht mehrerer voneinander abhängiger Variablen ab. Eine Fehlsteuerung einer dieser Variablen kann die Qualität des Endfilms beeinträchtigen.

Die kritische Rolle der Temperatur

Die Temperatur ist der Hauptmotor der MOCVD-Reaktion. Sie muss hoch genug sein, um die Precursoren auf der Oberfläche effizient zu zersetzen.

Ist die Temperatur jedoch zu hoch, können Precursoren bereits in der Gasphase reagieren, bevor sie das Substrat erreichen, was zur Partikelbildung und zu Defekten im Film führt. Typische Prozesstemperaturen sind sehr hoch, oft um 1000 °C.

Der Einfluss des Drucks

Der Druck des Reaktors, der von wenigen Torr bis zum Atmosphärendruck reicht, beeinflusst direkt die Gasströmungsdynamik und die Dicke der Grenzschicht.

Niedrigere Drücke können zu einer gleichmäßigeren Abscheidung führen, aber auch die chemischen Reaktionswege verändern. Der gewählte Druck ist ein kritischer Parameter zur Steuerung der Wachstumsrate und der Filmqualität.

Die Precursor-Chemie ist alles

Die Auswahl des metallorganischen Precursors ist von größter Bedeutung. Ein idealer Precursor ist stabil, ungiftig, ausreichend flüchtig und zersetzt sich sauber bei der gewünschten Temperatur, wobei nur die gewünschten Atome zurückbleiben.

Die Chemie des Precursors beeinflusst direkt die Reinheit, die Wachstumsrate und die letztendliche Leistung des Halbleiterbauelements.

Anwendung auf Ihr Ziel

Die Komplexität von MOCVD wird durch die unübertroffene Qualität der Materialien gerechtfertigt, die es herstellen kann. Der Grund, es zu wählen, hängt von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der höchsten kristallinen Qualität liegt: MOCVD ist der Industriestandard für die Herstellung der nahezu perfekten epitaktischen Filme, die für Hochleistungslaser, LEDs und Leistungselektronik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Verbindungshalbleiter liegt: Die präzise Gasphasenmischung in MOCVD ermöglicht die Herstellung von ternären (z. B. InGaAs) oder quaternären (z. B. AlInGaN) Legierungen mit exakten, reproduzierbaren Zusammensetzungen.

- Wenn Ihr Hauptaugenmerk auf einer skalierbaren, hochvolumigen Fertigung liegt: Moderne MOCVD-Reaktoren sind hochautomatisierte Systeme, die in der Lage sind, Wafer mit großem Durchmesser zu verarbeiten, was sie zum Herzstück der globalen Optoelektronikindustrie macht.

Durch die Orchestrierung dieser Abfolge chemischer und physikalischer Ereignisse verwandelt MOCVD einfache Gase in einige der fortschrittlichsten Materialien der Erde.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselaktion |

|---|---|---|

| 1 | Precursor-Transport | Verdampfte metallorganische Verbindungen werden durch Trägergas in den Reaktor geleitet |

| 2 | Diffusion zum Substrat | Moleküle bewegen sich durch die Grenzschicht zur beheizten Waferoberfläche |

| 3 | Oberflächenreaktion | Thermische Zersetzung setzt gewünschte Atome auf dem Substrat frei |

| 4 | Filmwachstum | Atome werden durch epitaktisches Wachstum in das Kristallgitter eingebaut |

| 5 | Entfernung von Nebenprodukten | Organische Fragmente desorbieren und werden durch den Gasstrom abgeführt |

Bereit für ein überragendes epitaktisches Filmwachstum? KINTEK ist spezialisiert auf fortschrittliche MOCVD-Systeme und Laborgeräte für die Halbleiterforschung und -produktion. Unsere Expertise in Temperaturregelung, Gaszufuhr und Reaktordesign stellt sicher, dass Sie die hochwertigsten Filme für Ihre LEDs, Laser und Leistungselektronik erhalten.

Kontaktieren Sie noch heute unsere MOCVD-Experten, um zu besprechen, wie wir Ihren Dünnschichtabscheidungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen