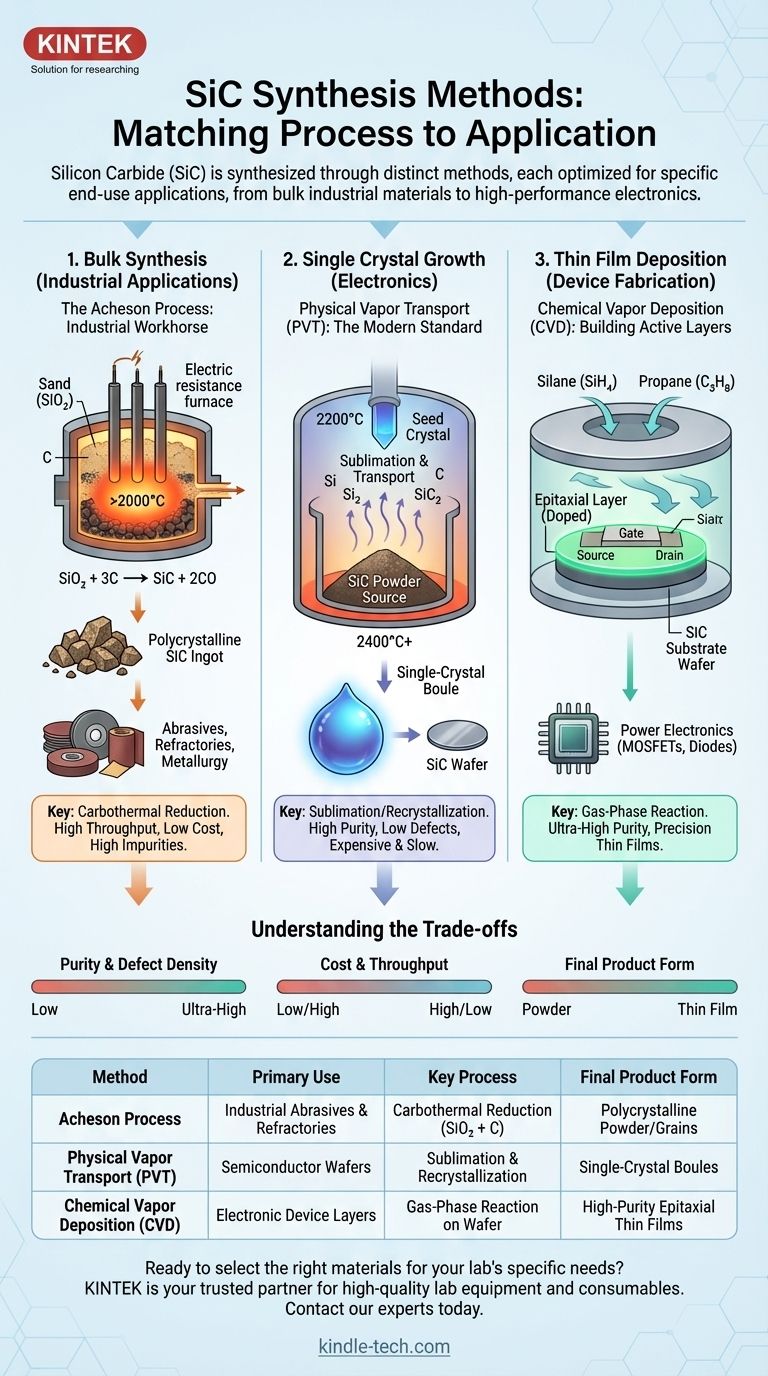

Kurz gesagt wird Siliziumkarbid (SiC) durch mehrere unterschiedliche Methoden synthetisiert, die jeweils für ein bestimmtes Endprodukt und Qualitätsniveau optimiert sind. Die wichtigsten kommerziellen Methoden sind das Acheson-Verfahren für Pulver in Industriequalität, der Physical Vapor Transport (PVT) für hochreine Einkristalle in der Elektronik und die Chemical Vapor Deposition (CVD) zur Erzeugung der aktiven elektronischen Schichten auf SiC-Wafern.

Die Wahl der Siliziumkarbid-Synthesemethode wird grundlegend durch die Endanwendung bestimmt. Kostengünstige Anwendungen für große Mengen in der Industrie basieren auf der Synthese von Massenpulvern, während Hochleistungselektronik teure, hochkontrollierte Kristallwachstums- und Schichtabscheidungsverfahren erfordert.

Massensynthese für industrielle Anwendungen

Die ursprüngliche und gebräuchlichste Methode zur Herstellung von SiC ist auf den Maßstab und nicht auf die Perfektion in Elektronikqualität ausgelegt. Dieses Material bildet das Rückgrat der Schleifmittel-, Feuerfest- und Metallurgieindustrie.

Das Acheson-Verfahren: Das industrielle Arbeitspferd

Das in den 1890er Jahren entwickelte Acheson-Verfahren ist eine Methode der karbothermischen Reduktion. Dabei wird eine Mischung aus hochreinem Quarzsand (SiO₂) und kohlenstoffreichem Material, typischerweise Petrolkoks (C), in einem großen elektrischen Widerstandsofen erhitzt.

Bei Temperaturen über 2000 °C wird der Quarz durch den Kohlenstoff reduziert, wobei SiC und Kohlenmonoxidgas entstehen. Das Ergebnis ist ein großer, kristalliner SiC-Block.

Dieser Block wird dann abgekühlt, zerkleinert und zu Körnern und Pulvern unterschiedlicher Größe verarbeitet. Die Hauptanwendung liegt in der Herstellung von Schleifscheiben, Schleifpapier, Schneidwerkzeugen und als Zusatzstoff bei der Stahlherstellung.

Grenzen der Acheson-Methode

Obwohl das Acheson-Verfahren für die Massenproduktion sehr effektiv ist, liefert es Material mit relativ hohem Verunreinigungsgrad und einer polykristallinen Struktur. Dies macht es für Halbleiteranwendungen, die nahezu perfekte Einkristalle erfordern, völlig ungeeignet.

Einkristallzüchtung für die Elektronik

Um die für Leistungselektronik wie MOSFETs und Dioden benötigten SiC-Wafer herzustellen, ist ein weitaus präziseres Verfahren erforderlich, um große Einkristall-Boules mit minimalen Defekten zu züchten.

Die Grundlage: Das Lely-Verfahren

Das 1955 entwickelte Lely-Verfahren etablierte das Kernprinzip des modernen SiC-Kristallwachstums: die Sublimation. Bei diesem Verfahren wird SiC-Pulver in einem Tiegel auf etwa 2500 °C erhitzt, wodurch es sublimiert (direkt vom festen in den gasförmigen Zustand übergeht).

Der SiC-Dampf diffundiert dann in einen etwas kühleren Bereich innerhalb des Tiegels, wo er zu kleinen, hochreinen SiC-Plättchen rekristallisiert. Obwohl sehr hochwertige Kristalle entstehen, ist der Prozess schwer zu kontrollieren und liefert keine großen, brauchbaren Wafer.

Der moderne Standard: Physical Vapor Transport (PVT)

Die Physical Vapor Transport (PVT)-Methode, auch bekannt als modifiziertes Lely-Verfahren, ist heute das dominierende kommerzielle Verfahren zur Herstellung von SiC-Wafern. Es verfeinert das Lely-Konzept hinsichtlich Skalierbarkeit und Kontrolle.

Bei PVT wird eine hochreine SiC-Pulverquelle am Boden eines versiegelten Tiegels erhitzt. Oben wird ein präzise ausgerichteter SiC-Saatkristall montiert, der auf einer etwas niedrigeren Temperatur gehalten wird.

Die SiC-Quelle sublimiert, und die gasförmigen Spezies (Si, Si₂, C, SiC₂) wandern entlang des Temperaturgradienten nach oben, um sich auf dem Saatkristall abzuscheiden. Diese Abscheidung lässt langsam einen großen Einkristall-Boule wachsen, der die Kristallstruktur des Saatkristalls nachbildet. Dieser Prozess kann über eine Woche dauern, um einen einzigen Boule zu züchten, der dann in Wafer geschnitten wird.

Dünnschichtabscheidung für die Geräteherstellung

Der PVT-gezüchtete Wafer ist nur ein Substrat – eine Grundlage. Die eigentlichen elektronischen Komponenten werden in einer ultrareinen Dünnschicht aufgebaut, die darauf gewachsen ist.

Chemical Vapor Deposition (CVD): Aufbau der aktiven Schichten

Die Chemical Vapor Deposition (CVD) wird verwendet, um eine dünne, präzise kontrollierte epitaktische Schicht auf dem SiC-Substrat zu züchten. Diese Schicht kann mit anderen Elementen (wie Stickstoff oder Aluminium) dotiert werden, um die n- und p-Typ-Bereiche zu erzeugen, aus denen Transistoren und Dioden bestehen.

In einem CVD-Reaktor werden Vorläufergase wie Silan (SiH₄) und ein Kohlenwasserstoff (z. B. Propan, C₃H₈) über den erhitzten SiC-Wafer geleitet. Die Gase zersetzen sich und reagieren auf der heißen Oberfläche, wodurch eine neue, perfekte SiC-Kristallschicht entsteht, die exakt mit der Kristallorientierung des Substrats übereinstimmt.

Die Kompromisse verstehen

Jede Methode stellt einen Kompromiss zwischen Kosten, Reinheit und der endgültigen physikalischen Form des Materials dar.

Reinheit und Defektdichte

Das Acheson-Verfahren liefert Material, das für mechanische Anwendungen ausreicht, aber voller Verunreinigungen und Kristalldefekte ist. Im Gegensatz dazu werden die PVT- und CVD-Verfahren in hochkontrollierten Umgebungen durchgeführt, um die für eine zuverlässige Leistung elektronischer Bauteile unerlässliche ultrahohe Reinheit und geringe Defektdichte zu erreichen.

Kosten und Durchsatz

Es besteht ein enormer Kostenunterschied. Das Acheson-Verfahren ist eine relativ kostengünstige Methode für hohe Durchsätze in der Industrie. Das PVT-Wachstum ist aufgrund der anspruchsvollen Ausrüstung, des enormen Energieverbrauchs und der sehr langsamen Wachstumsraten extrem teuer. CVD ist ein zusätzlicher, kostspieliger Präzisionsschritt, der für jeden Wafer erforderlich ist.

Endgültige Produktform

Die Methode bestimmt direkt das Ergebnis. Das Acheson-Verfahren erzeugt polykristalline Blöcke und Pulver. Die PVT-Methode ist ausschließlich darauf ausgelegt, große Einkristall-Boules herzustellen. CVD ist eine Abscheidungstechnik, die nur dünne Schichten auf einem vorhandenen Substrat erzeugt.

Die richtige Syntheseentscheidung treffen

Die „beste“ Methode hängt vollständig vom Endziel ab.

- Wenn Ihr Hauptaugenmerk auf industriellen Schleifmitteln oder metallurgischen Zusatzstoffen liegt: Das Acheson-Verfahren ist die einzig wirtschaftlich tragfähige Methode zur Herstellung von SiC-Massenpulver im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Wafern für die Leistungselektronik liegt: Die Physical Vapor Transport (PVT)-Methode ist der nicht verhandelbare Industriestandard für das Züchten großer, hochwertiger Einkristall-Boules.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleiterbauelementen liegt: Die Chemical Vapor Deposition (CVD) ist der wesentliche letzte Schritt, um die aktiven, dotierten epitaktischen Schichten auf einem PVT-gezüchteten SiC-Wafer zu züchten.

Letztendlich ist die Synthese von Siliziumkarbid eine Geschichte darüber, wie man eine bestimmte Produktionsmethode auf eine präzise Anwendung abstimmt, von industriellem Schleifkorn bis zum Herzen fortschrittlicher Elektronik.

Zusammenfassungstabelle:

| Methode | Hauptverwendung | Schlüsselprozess | Endproduktform |

|---|---|---|---|

| Acheson-Verfahren | Industrielle Schleifmittel & Feuerfestmaterialien | Karbothermische Reduktion (SiO₂ + C) | Polykristallines Pulver/Körner |

| Physical Vapor Transport (PVT) | Halbleiterwafer | Sublimation & Rekristallisation | Einkristall-Boules |

| Chemical Vapor Deposition (CVD) | Elektronische Bauteilschichten | Gasphasenreaktion auf Wafer | Hochreine epitaktische Dünnschichten |

Bereit, die richtigen Materialien für die spezifischen Anforderungen Ihres Labors auszuwählen? Ob Sie an der F&E von Industriematerialien arbeiten oder Halbleiterbauelemente der nächsten Generation entwickeln – KINTEK ist Ihr vertrauenswürdiger Partner für hochwertige Laborgeräte und Verbrauchsmaterialien. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für Ihre Synthese- und Analyse-Workflows verfügen, mit Präzision und Zuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden